16

français

Lors de l’emploi de pompes pour

le nettoyage ou l’entretien de piscines

ou dans des buts analogues, il faut

s’assurer qu’aucune personne ne se

trouve dans le liquide transporté et que

la pompe soit équipée d’un disjoncteur

de protection à courant de défaut

(disjoncteur FI) d’un courant de défaut

nominal ne dépassant pas 30 mA

(protection des personnes).

3.5 Limites d’emploi

Le transport de fluides explosifs ou

l’utilisation dans des environnements

présentant des risques d’explosion

8ATEX) sont expressément interdits.

Attention

Les valeurs limites indiquées sur la

plaquette signalétique, respectivement

dans les «Données techniques»,

ne doivent être dépassées en aucun

cas.

Attention

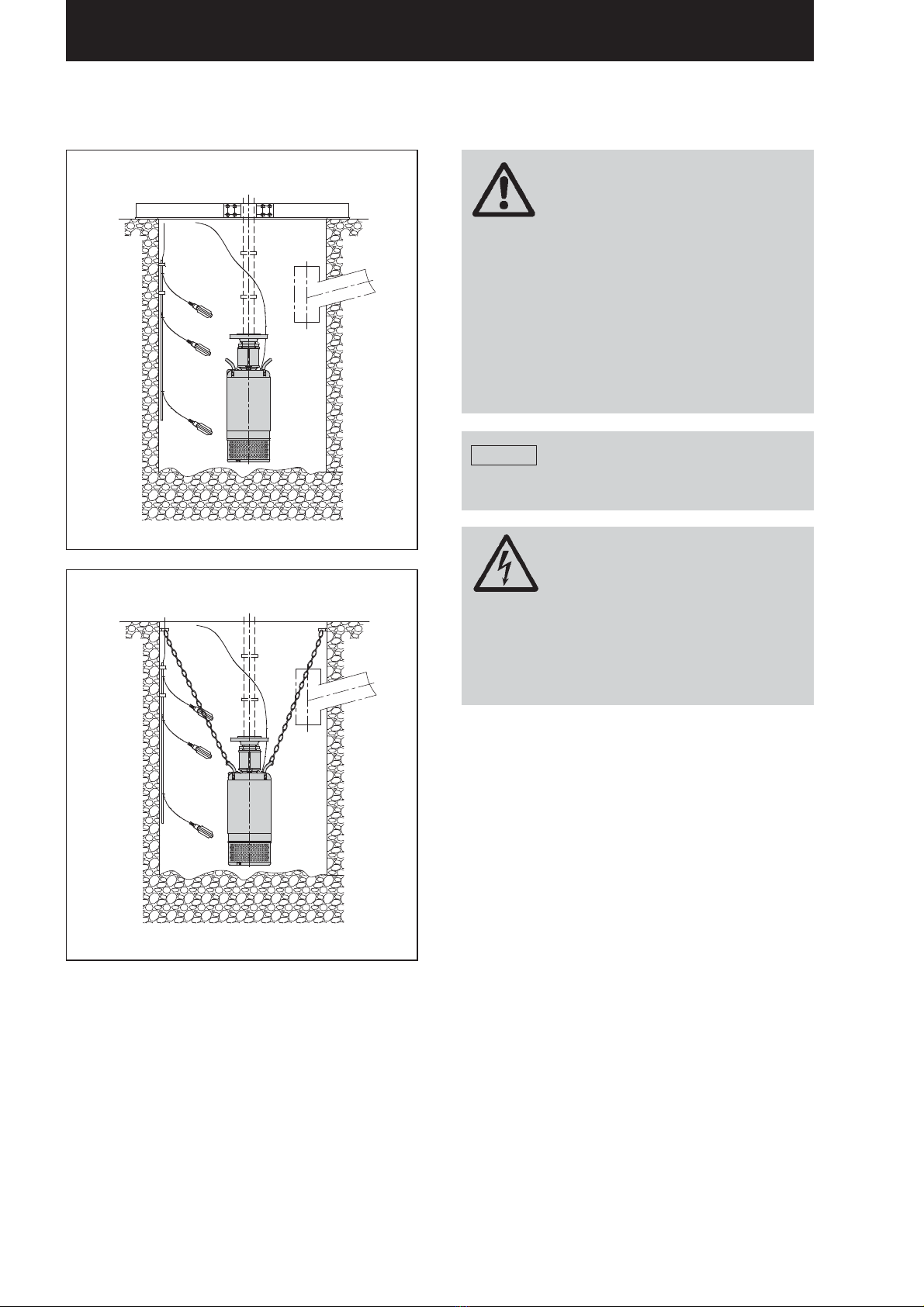

4. Prescriptions de montage

et d’installation

Les points suivants s’appliquent surtout aux pompes

installées fixes:

– Lors de l’utilisation dans une fosse, l’ouverture

de la fosse doit être munie après le montage de

la pompe d’un couvercle praticable ou plus tables.

– Les appareils de commande installés à l’extérieur de

la fosse doivent être protégés contre les intempéries

– Tous dégâts pouvant être causés par ex. par une

inondation des locaux en cas de dérangements

de la pompe doivent être exclus par l’exploitant

au moyen de mesures appropriées

(par ex. installation d’alarme ou autres).

– Il faut monter dans les conduites d’alimentation

et de refoulement des vannes d’arrêt afin de faciliter

le travail lors d’un démontage éventuel.

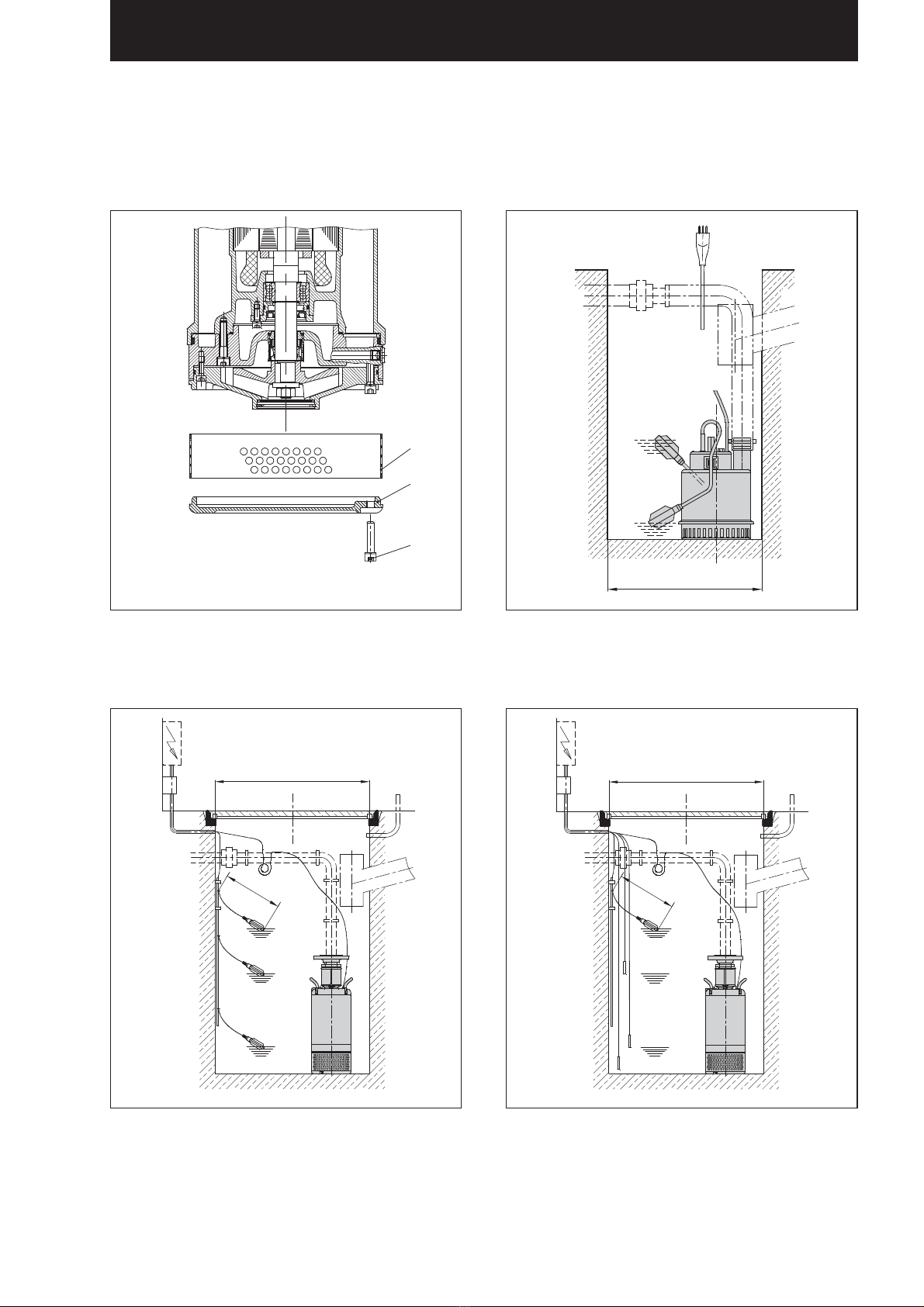

4.1 Variantes de montage

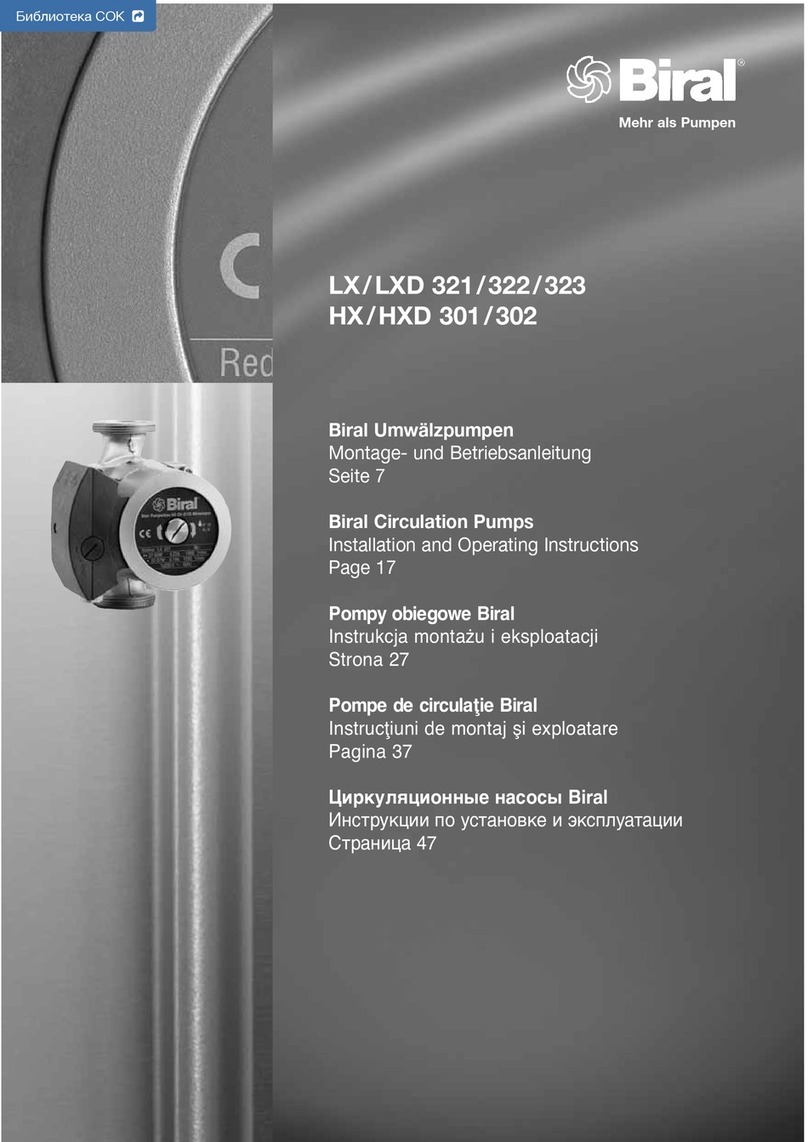

Il faut éviter lors du montage tout

choc, frottement et application

de force!

Les câbles d’alimentation ne doivent

être ni tirés, pliés ou déformés de

manière quelconque, le plus petit

rayon de courbure admissible doit être

d’au moins 5 fois le diamètre du câble.

Les extrémités libres des câbles

doivent être protégées contre

les infiltrations d’eau et d’humidité.

Toutes les mesures de sécurité

prescrites par les normes en vigueur

doivent être observées.

Attention

Quand on descend ou on lève

la pompe, personne ne doit se tenir

dans le puits.

Toujours lever ou descendre la pompe

par la chaîne, la conduite de

refoulement ou le câble d'acier,

ne jamais se servir à cet effet du câble

électrique.

Attention

4.1.1 Pose au sol

– Monter la conduite de refoulement sur le raccord

central situé en haut. La conduite de refoulement doit

être montée sans contrainte, lors de l’emploi d’un

tuyau flexible, veiller à le poser sans le plier.

La conduite de refoulement doit être choisie à une

dimensions adaptée au raccord de refoulement.

– Placer les pompes dans le liquide à transporter.

Lors de l’emploi sur un sol boueux, mou, placer

la pompe sur des pierres ou analogues ou dans

un panier à mailles serrées, afin de protéger

la crépine contre un engorgement et d’empêcher

la pompe se s’enfoncer.

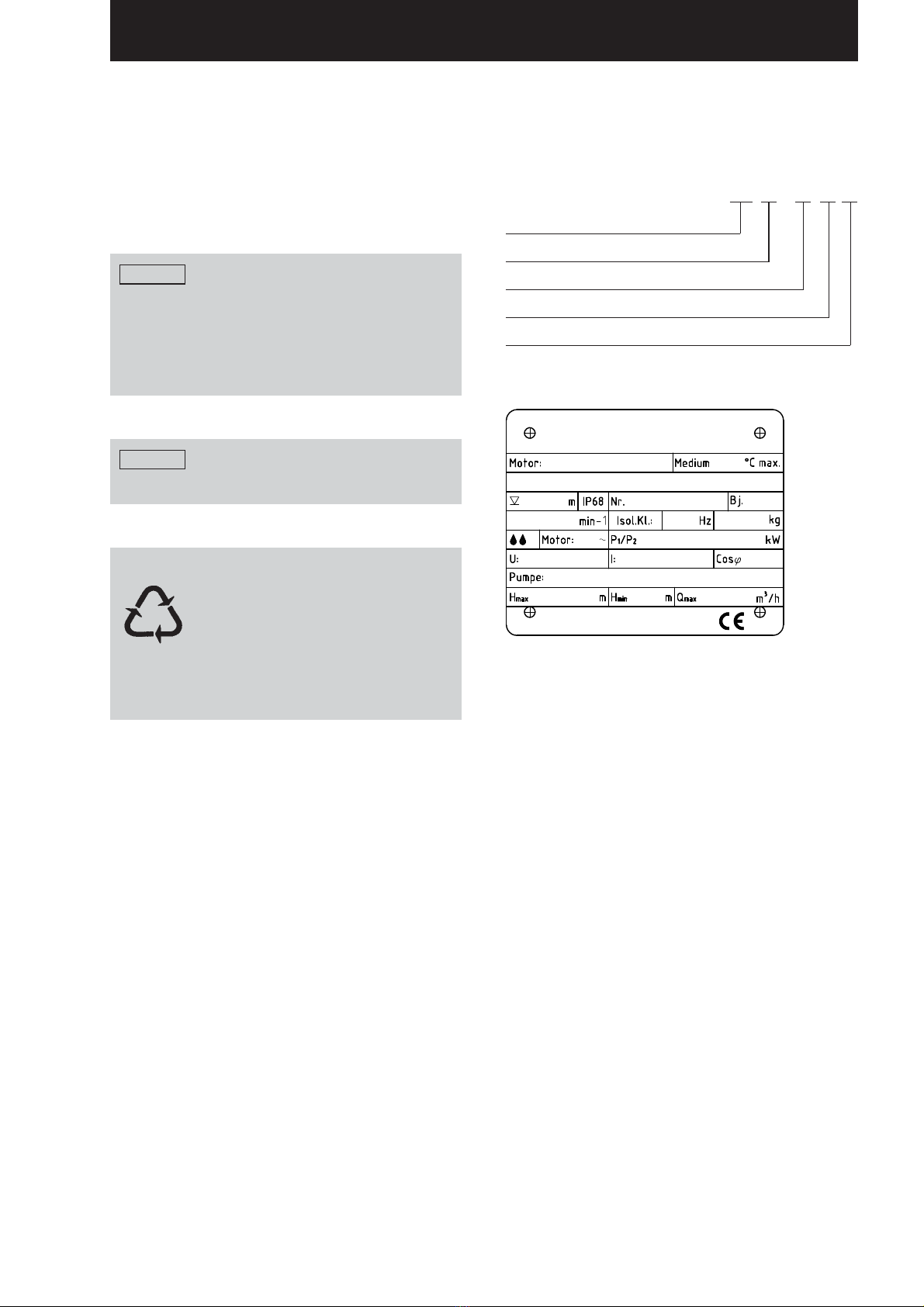

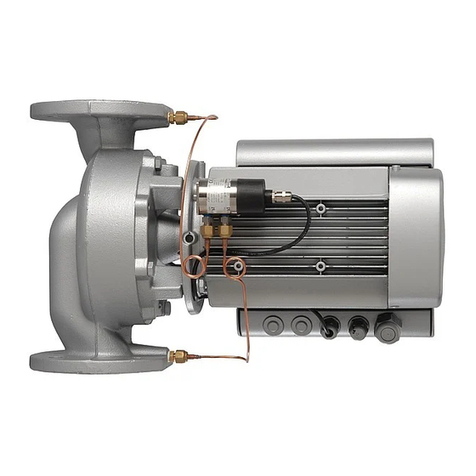

3.4 But d’utilisation

Les pompes pour eaux usées avec gaine de refroidisse-

ment peuvent être utilisées en mode stationnaire ou

portable. Elles conviennent pour des tâches d’irrigation

et de drainage dans des eaux propres ou sales,

aussi chargées de sable et de boue. Le moteur est

entouré par le fluide transporté, ce qui assure un

refroidissement suffisant et sa protection contre

la surchauffe aussi en cas de niveau d’eau extrêmement

bas (mode épuisement). La marche à sec n’est

cependant pas admissible. Elles conviennent pour

des tâches d’irrigation et de drainage dans des eaux

propres ou sales, aussi chargées de sable et de boue

(passage de bille maximal, voir «Données techniques»).

Les utilisations possibles sont entre autres:

– Assèchement de sous-sols

– Abaissement de la nappe phréatique

– Maintien au sec de chantiers

– Drainage de passages souterrains

– Epuisement de fosses, réservoirs, bassins

– Distribution d’eau sanitaire

- Protection contre les hautes eaux

- Intervention d’urgence en cas d’inondations

– Température maximale du liquide transporté:

35 °C, brève durée 60 °C

– pH

– pour exécution en fonte d’aluminium: 6 - 8

– pour exécution en fonte grise: 6 - 11

– pour exécution en acier inox: 2 - 11

(voir «Données techniques»)

– En cas de parties chimiquement agressives dans

le liquide transporté, il faut absolument tenir compte

de la résistance de la matière utilisée pour la pompe

(voir «Appariements de matières»)

– Densité maximale du liquide: 1,1 kg/dm3

– Les matières en suspension dans le liquide transporté

ne doivent pas être plus grande que le passage de

bille maximal de la pompe (voir «Données techniques»)

– Le niveau minimal du liquide doit être constamment

plus élevé que le bord supérieur du bâti de la pompe

(voir «Dimensions» – cote «D»)

– Au maximum 15 démarrages à l’heure

–

Pas de marche à sec – risque de surchauffe du moteur