1 689 989 212 2014-10-31|Robert Bosch GmbH

Vorbereitung zur Prüfung | 1 687 010 496 | 7 de

4. Vorbereitung zur Prüfung

4.1 CB 28 aufspannen

iEs erfolgt eine allgemeine Beschreibung. Weiterfüh-

rende Informationen zur Handhabung der Aufspann-

teile und Antriebskupplungen, die zur Pumpenauf-

spannung benötigt werden, erhalten Sie aus der

entsprechenden Erzeugnisprüfanleitung in der Bosch

ESI[tronic].

!Bevor Sie die CB28 (Abb.2, Pos.6) auf den EPS

aufspannen, prüfen Sie die Gängigkeit der Pum-

penantriebswelle und das Pumpengehäuse auf

Risse. Pumpen mit schwergängiger oder blockierter

Antriebswelle und mit Gehäuserissen dürfen nicht

aufgespannt und geprüft werden.

!Unbedingt darauf achten, dass der Gehäuse-O-Ring

(Abb.1, Pos.1) an der CB28 montiert ist (siehe

auch Ersatzteilliste ESI[tronic]).

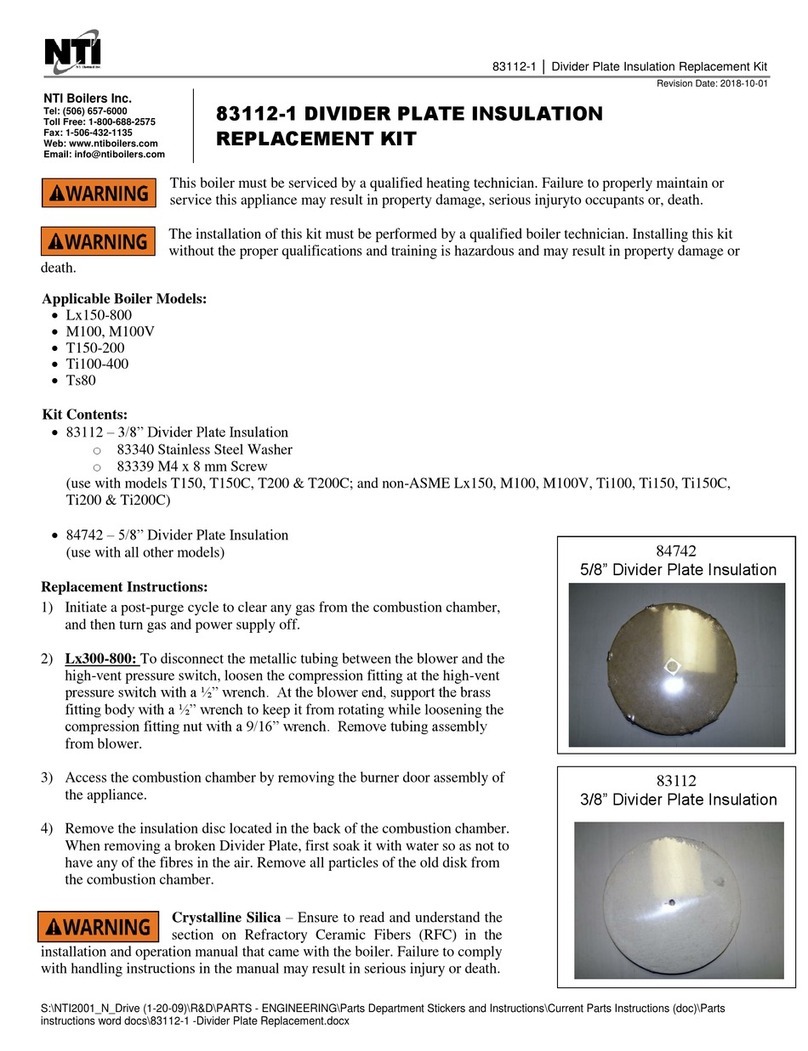

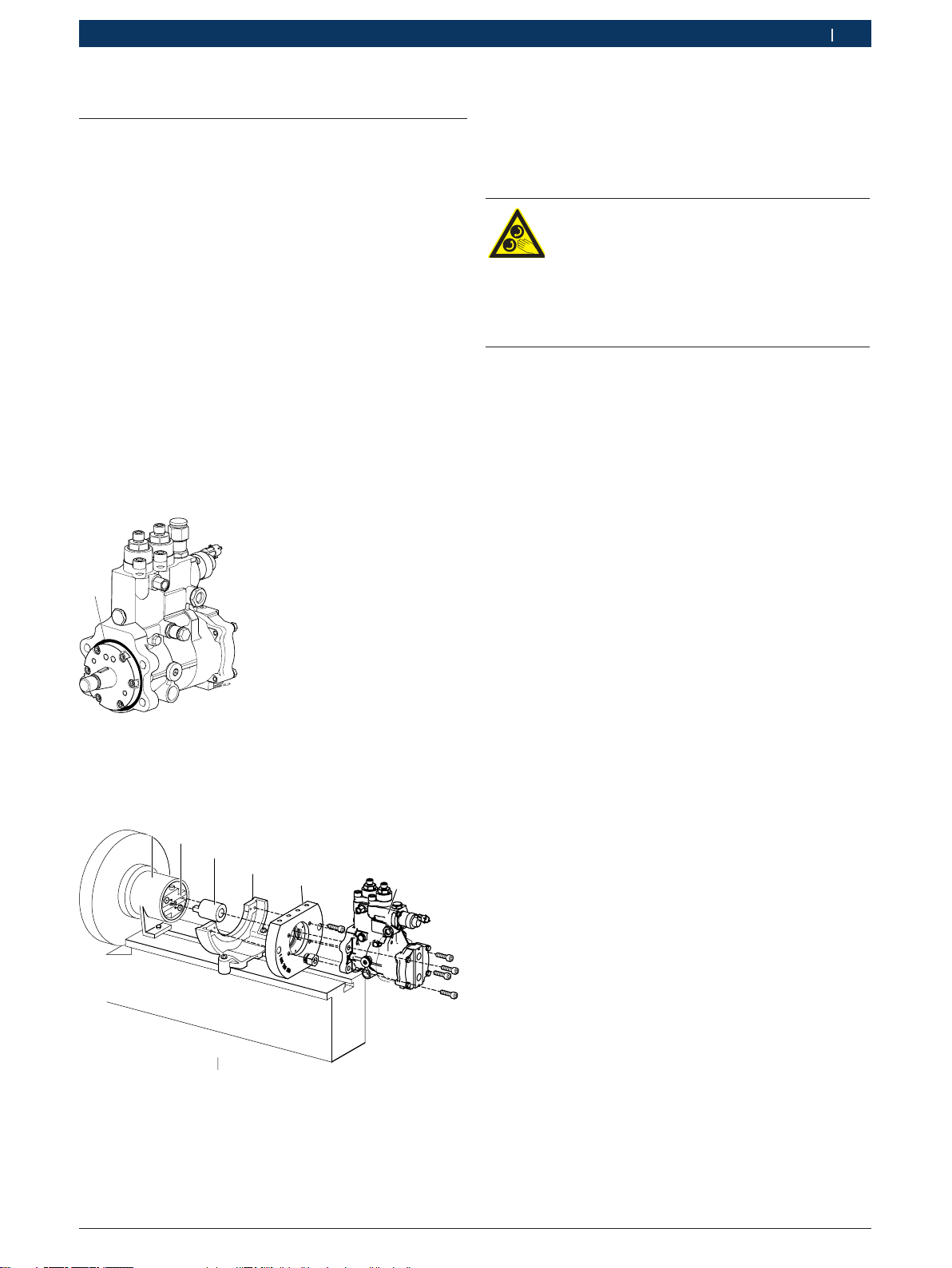

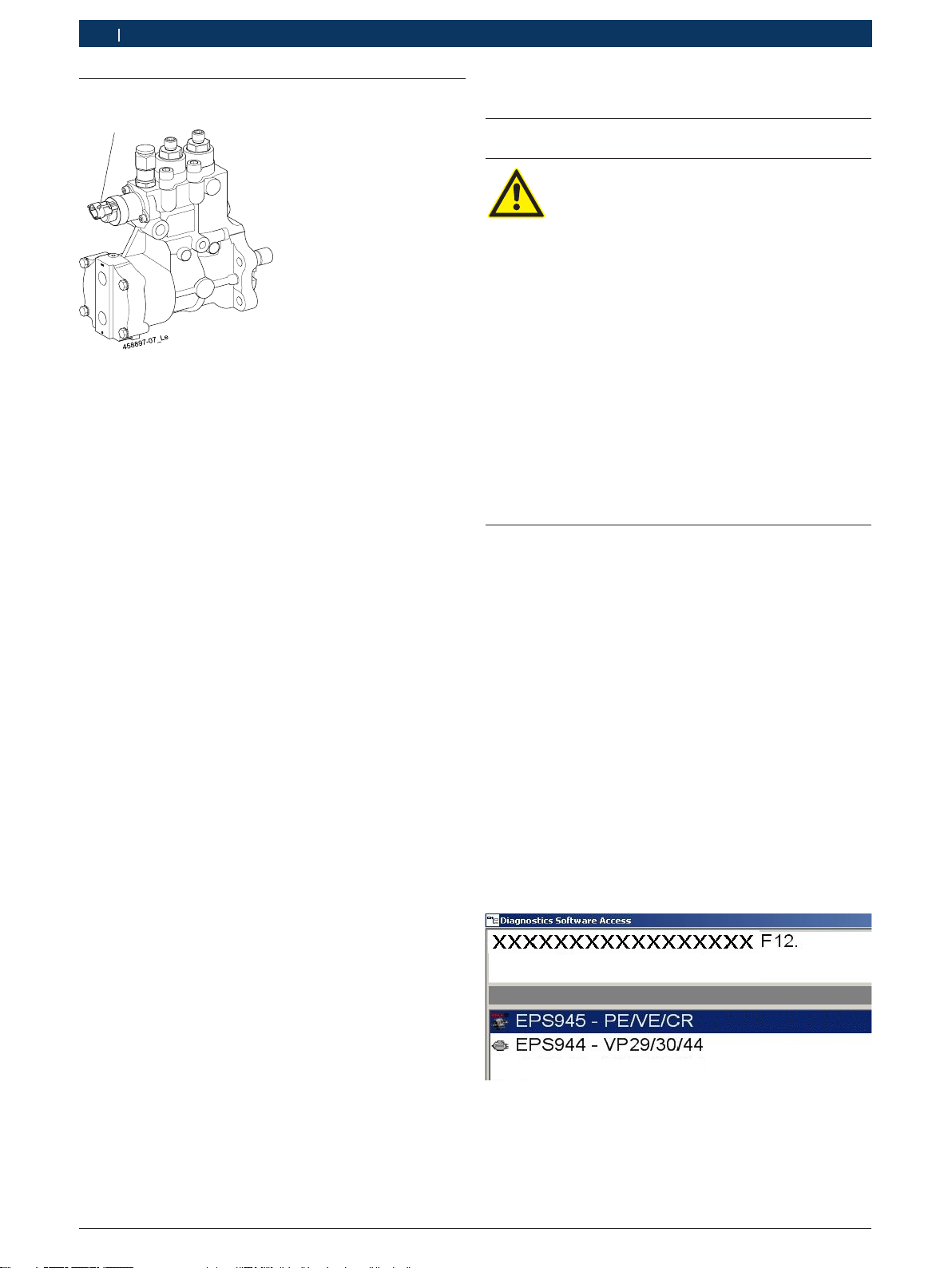

Abb. 1: CB28

1 CB28 Flansch O-Ring

Vorgehensweise:

23456

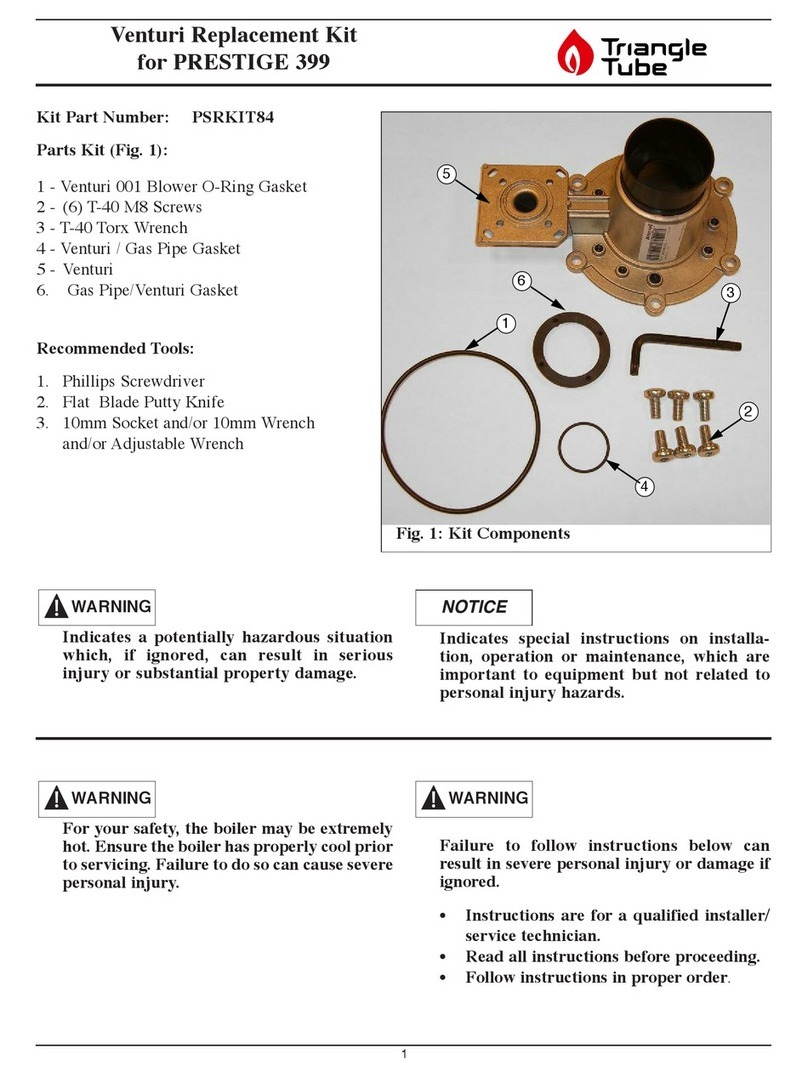

Abb. 2: Pumpenaufspannung

1 Schutzhaube

2 Antriebskupplung

3 Kupplungshälfte

4 Aufspannwinkel

5 Aufspannflansch mit 4 Sacklochbohrungen zur Aufbewahrung

der 4 Sechskantschrauben (4 x M10 x 30 ISO 4017-8.8)

6 CB28

iDie Antriebskupplung 1686401026 (Abb.2, Pos. 2)

und die Schutzhaube 1685510148 (Abb.2, Pos. 1)

sind Lieferumfang vom EPS815. Der Aufspannwinkel

1 688 010 129 (Abb.2, Pos.4) ist Sonderzubehör

bei EPS und muss für die Prüfung beschafft werden.

Warnung - Einzugsgefahr!

Durch drehende oder bewegte Teile bei

laufenden Antrieb können Körperteile oder

Kleidungsstücke erfasst und eingezogen

werden.

¶Schutzhaube mit einem Abstand < 5 cm

zur Schwungscheibe montieren.

iDie zulässigen Anziehdrehmomente für die Auf-

spannteile, Antriebskupplungen und Schläuche

erhalten Sie aus der entsprechenden Erzeugnisprüf-

anleitung in der Bosch ESI[tronic].

1. Antriebskupplung (Abb.2, Pos.2) am Schwungrad

des EPS befestigen.

2. Schutzhaube (Abb.2, Pos.1) über die Antriebskupp-

lung (Abb.2, Pos.2) bis zum Schwungrad schieben.

3. Scheibenfeder der CB28 in die Nut der Antriebswelle

stecken.

4. Die Kupplungshälfte (Abb.2, Pos.3) auf die An-

triebswelle der CB28 so montieren, dass die

Scheibenfeder überdeckt ist. Zum Gegenhalten den

Montierschlüssel 1687951030 verwenden. Anzieh-

drehmoment= 160Nm- 165Nm.

5. Montagehülse auf die Kupplungshälfte stecken.

6. Den Radialwellendichtring des Aufspannflansches

und die Montagehülse leicht einölen.

7. Den Aufspannflansch (Abb.2, Pos.5) an die CB28

mit den 4 Sechskantschrauben montieren.

8. Montagehülse entfernen.

9. CB28 mit Aufspannflansch in den Aufspannwinkel

(Abb.2, Pos.4) setzen und befestigen.

10. CB28 zur Antriebskupplung (Abb.2, Pos.2) schieben.

11.Die Kupplungshälfte (Abb.2, Pos.3) der CB28

zwischen den Klemmbacken der Antriebskupplung

(Abb.2, Pos. 2) einspannen.

12.Schutzhaube (Abb.2, Pos.1) über die Antriebskupp-

lung (Abb.2, Pos. 2) und Kupplungshälfte (Abb2,

Pos.3) schieben und befestigen.

13.Das Schwungrad des EPS von Hand drehen und

sicherstellen, dass keine Schleifgeräusche zwischen

Schutzhaube (Abb.2, Pos.1), Antriebskupplung

(Abb.2, Pos. 2) und Kupplungshälfte (Abb.2,

Pos.3) auftreten. Falls Schleifgeräusche auftreten,

den Sitz der Schutzhaube korrigieren.

14.Den Aufspannwinkel (Abb.2, Pos.4) über die bei-

den Befestigungsschrauben auf die Aufspannkonsole

befestigen.