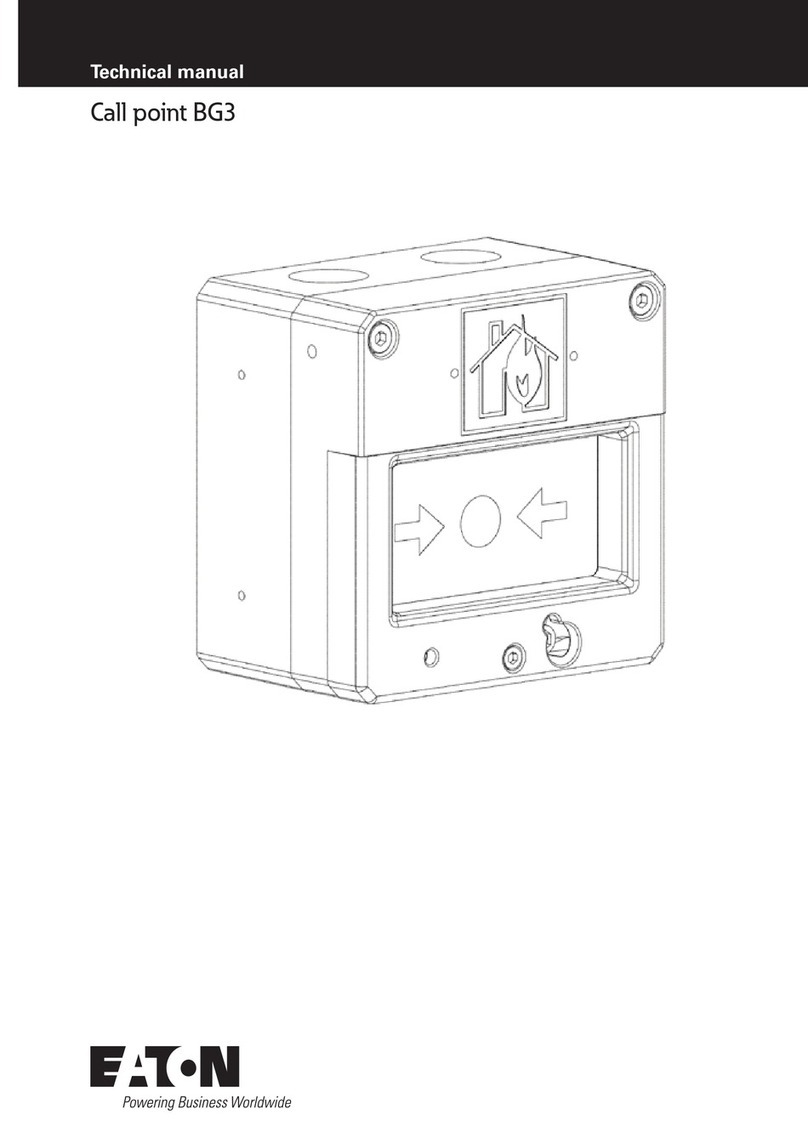

5CALL POINTS BG2 TM144 June 2019 www.eaton.com

Call points BG2

Francais

1.0 Introduction

Ces déclencheurs manuels d’alarme incendie ont

été conçus pour être utilisés dans des atmosphères

inflammables et des conditions environnementales

sévères. Les boîtiers en plastique renforcé sont adaptés

à une utilisation en mer ou sur terre, là où un poids

léger et un haut niveau de résistance à la corrosion sont

nécessaires.

Les appareils sont disponibles avec les options suivantes :

Abattant

Résistances/diodes Zener (encapsulées)

Clé de test

2.0 Messages et avertissements

généraux desécurité

Suivre toutes les instructions et messages de sécurité

contenus dans ce manuel pour permettre l’installation

sécurisée de l’appareil. L’appareil doit être exclusivement

installé et entretenu par du personnel/des installateurs sur

site qualifiés.

I. Pour réduire le risque d’incendie dans des

atmosphères dangereuses et de décharges, ne pas

mettre l’appareil sous tension avant d’avoir terminé

l’installation et avant de l’avoir parfaitement scellé et

sécurisé.

II. Pour réduire le risque d’incendie dans des

atmosphères dangereuses et de décharges, maintenir

l’appareil totalement fermé lors de la mise sous

tension du circuit.

III. Avant de retirer le couvercle pour toute opération

d’installation ou d’entretien, s’assurer que

l’alimentation de l’appareil est isolée.

IV. Une fois l’installation terminée, tester l’appareil pour

s’assurer de son bon fonctionnement.

V. Une fois l’installation terminée, s’assurer qu’une

copie de ce manuel est mise à la disposition de tous

les opérateurs.

VI. Lors de l’installation de l’appareil, se reporter aux

exigences en matière de sélection, d’installation et

d’utilisation, comme les règles de câblage de l’IEE

et le code national d’électricité américain (NEC) pour

l’Amérique du Nord, par exemple. Des exigences

nationales et/ou locales supplémentaires peuvent

également s’appliquer.

VII. Les terminaisons de câble doivent être conformes

aux exigences spécifiques de l’application. MEDC

recommande d’identifier correctement tous les

câbles et âmes. Veuillez vous reporter au schéma de

câblage fourni avec l’appareil.

VIII. S’assurer que seuls les presse-étoupes spécifiés

ou certifiés sont utilisés, et que l’assemblage est

enveloppé et correctement relié à la terre.

IX. S’assurer que seuls les bouchons spécifiés ou

certifiés sont utilisés pour obturer les presse-étoupes

des points d’entrée inutilisés et que la classification

NEMA/IP de l’appareil est conservée.

X. MEDC recommande l’utilisation d’une pâte

d’étanchéité telle que HYLOMAR PL32 sur tous

les filetages des presses étoupes et des bouchons

obturateurs, afin de maintenir la classification IP de

l’unité.

XI. La borne de terre interne, quand elle existe, doit être

utilisée pour la mise à la terre de l’équipement, et la

borne externe, si disponible, constitue une continuité

de masse supplémentaire lorsque les normes ou

autorités locales permettent ou exigent une telle

connexion.

XII. MEDC recommande l’utilisation d’éléments de

fixation en acier inoxydable lors de l’installation de

l’appareil. S’assurer que tous les écrous, boulons et

fixations sont sécurisés.

XIII. Une rondelle d’étanchéité adaptée doit être montée

sur tous les presse-étoupes et les bouchons

obturateurs présents dans le boîtier.

XIV. L’utilisateur final ou l’installateur doit s’assurer

que l’appareil est protégé contre les influences

extérieures susceptibles de compromettre la

protection contre les explosions ou contacter le

fabricant en cas de doute quant à l’utilisation de

cet appareil dans l’environnement dans lequel il a

vocation à être installé

3.0 Installation

Généralités

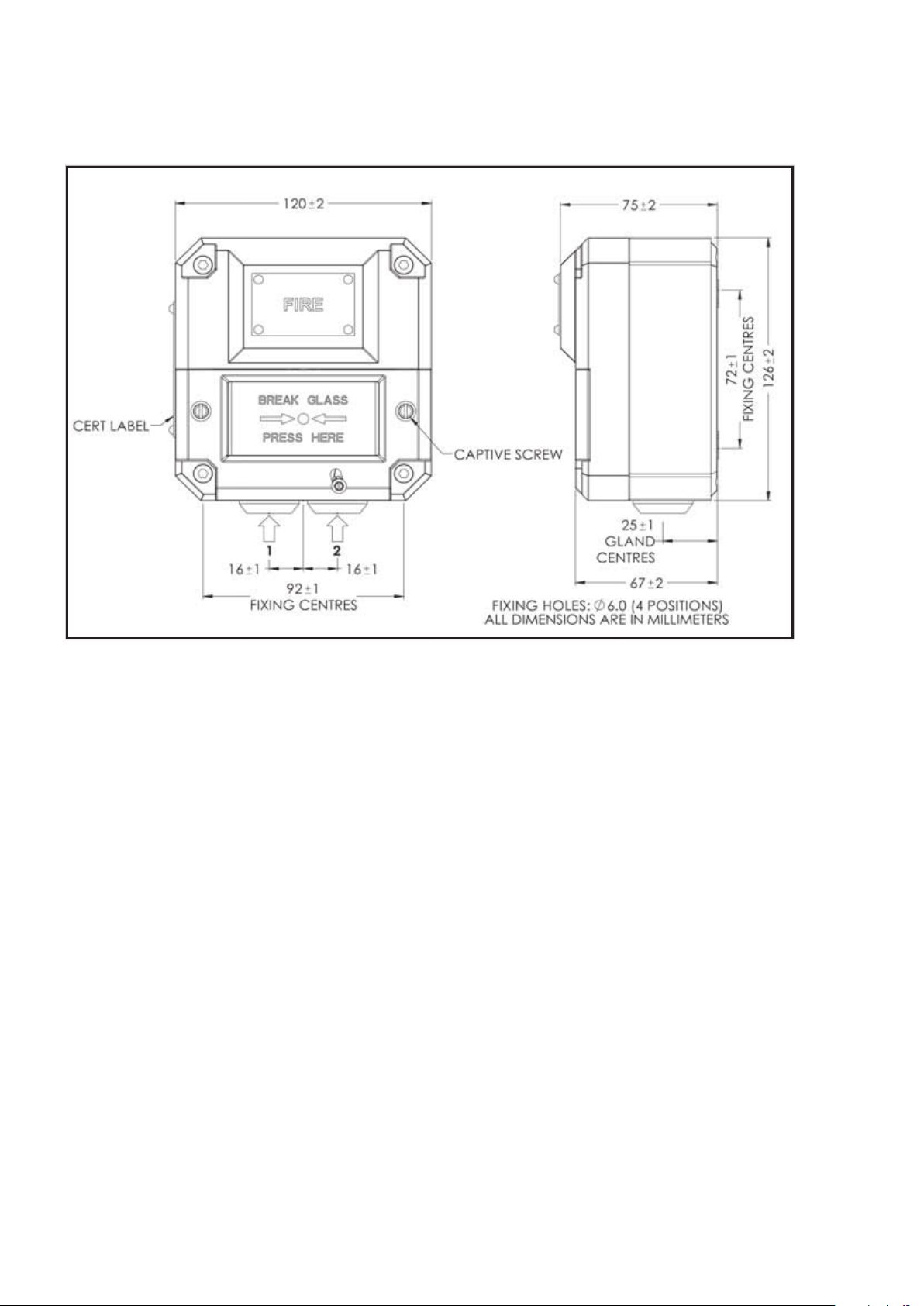

L’appareil doit être monté sur une surface verticale à l’aide

des 4 trous de fixation de 6 mm de diamètre situés sur le

socle. Ces trous de fixation ont été conçus pour accueillir

une vis ou un boulon M5. Remarque : il est nécessaire de

retirer le couvercle pour accéder aux trous de fixation de

l’appareil.

MEDC recommande l’utilisation de vis en acier inoxydable.

Accès aux bornes

Dévisser les 4 vis tire-fond M5 (à l’aide d’une clé

hexagonale A/F de 4 mm) qui fixent le couvercle au

socle. Les vis du couvercle sont imperdables et ne se

dégageront pas.

Soulever doucement le couvercle pour le dégager du

socle du boîtier. Le couvercle reste attaché au socle grâce

à une sangle de fixation.

Une fois l’opération de raccordement terminée, remettre

le couvercle en place sur le socle en faisant attention à ne

pas endommager les surfaces de contact. S’assurer que

la sangle de fixation n’est pas coincée entre les surfaces

de contact et que le joint torique est bien positionné dans

son logement. S’assurer que la sangle de fixation et les