6

ITALIANO ITALIANO

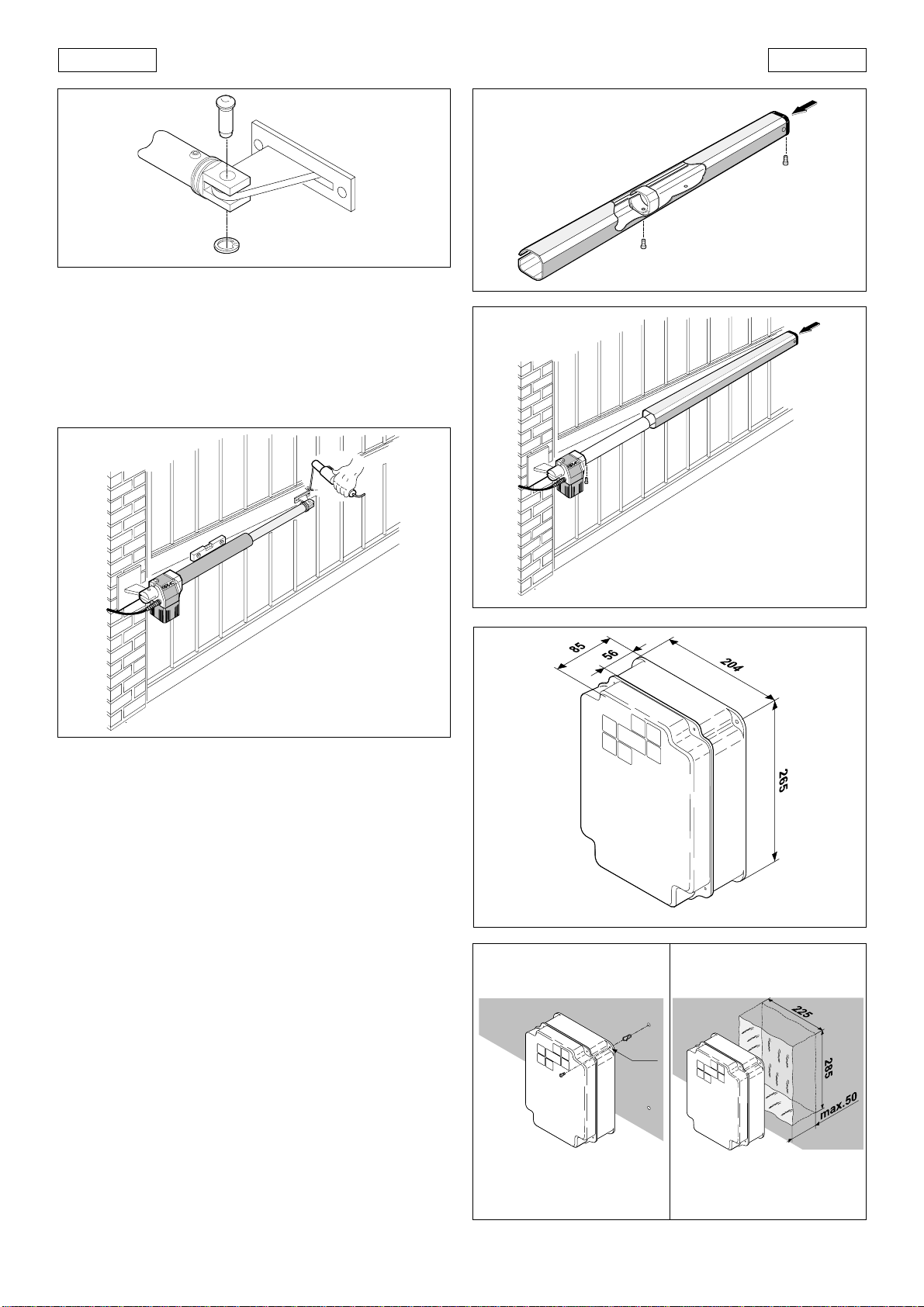

4.

APPARECCHIATURA ELETTRONICA DI COMANDO 410 MPS

4.1. LAYOUT E COLLEGAMENTI ELETTRICI

aMorsettiera J1 (fig. 14)

: Collegamento di terra

N. : Alimentazione 230 V~ ( Neutro )

L. : Alimentazione 230 V~ ( Linea )

Nota bene: Per un corretto funzionamento è obbligatorio il

collegamento della scheda al conduttore di terra presente

nell'impianto. Prevedere a monte del sistema un adeguato

interruttore magnetotermico differenziale.

bMorsettiera J2 (fig. 14)

LAMP. Uscita lampeggiatore ( 230 V ~)

MOTORE 1 OP / COM / CL: Collegamento Motore 1

Da utilizzare nell'applicazione anta singola

(Ritardabile in chiusura)

MOTORE 2 CL / COM / OP: Collegamento Motore 2

Nonutilizzabilenell'applicazioneantasingola

(Motore ritardato in apertura)

cMorsettiera J3 (fig. 14)

Morsettiera a bassa tensione utilizzata per collegare tutti

gli accessori (vedi tab. 3).

30 Vcc

– Negativo alimentazione accessori

+ Positivo alimentazione accessori ( + 30 Vdc )

Attenzione: Il carico max degli accessori è di 250 mA. Per

calcolare gli assorbimenti fare riferimento alla tab. 3.

FSW (Fotocellule)

Si intendono tutti i dispositivi (fotocellule, coste sensibili,

spire magnetiche) con contatto N.C. (normalmente chiu-

so), che in presenza di un ostacolo nell'area protetta dalle

sicurezze intervengono, interrompendo il movimento delle

ante del cancello (fig. 15).

La scheda 410 MPS è dotata di un ulteriore dispositivo di

sicurezza FAIL-SAFE, il cui compito è quello di verificare

prima di ogni azionamento l'effettivo funzionamento del

contatto N.C. posto nel ricevitore della fotocellula.

Notabene:LeSicurezzediapertura seimpegnateacancel-

lo chiuso impediscono il movimento di apertura delle ante.

Le Sicurezze di chiusura se impegnate a cancello aperto

impediscono il movimento di chiusura delle ante.

OP. -

Contatto sicurezze in apertura (N.C.): durante la fase di

apertura,lesicurezzearrestanoilmovimentodelleantedel

cancello, al disimpegno invertono il moto in chiusura. Du-

rante la fase di chiusura non intervengono.

Nota bene: Se non vengono collegati dispositivi di sicurezza

in apertura, ponticellare gli ingressi OP e - FSW TX (fig. 16).

Ilcompitodellesicurezzeinaperturaèquellodisalvaguar-

darelazonaretrostanteleantedelcancello(fig.15-rif.A).

CL. - Contatto sicurezze in chiusura (N.C.): durante la fase di

chiusura,lesicurezzeinvertonoilmovimentodelleantedel

cancello, oppure arrestano e invertono il movimento al

a b c

d

fgh

l

k

j

e

i

J3

DL4 DL5 DL3 DL1

J2

J1

F1

F4

F2

1

L

OP COM CL CL COM OP

LAMP MOTOR 1 MOTOR 2

J2

J1

+ —

OP — CL NC —

30 Vcc FSW STOP

B — A — + —

FSWTX W.LIGHT LOCK

+ —

J3

230 V

50 Hz

M1

C1

BLU

FSW TX

N

2347

6

510

98 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

M2

C2

BLU

OPEN

TOTALE

STOP

Fig. 14

Sicurezze e fail safe vedi paragrafo “Sicurezze”.Nota bene: I condensatori sono a corredo degli operatori.

loro disimpegno (vedi programmazione micronterruttore

4, paragrafo 4.2.). Durante la fase di apertura non inter-

vengono.

Notabene:Senonvengonocollegatidispositividisicurez-

za in chiusura, ponticellare gli ingressi CL e - FSW TX (fig.

16).

Ilcompitodellesicurezze in chiusuraèquellodisalvaguar-

darela zona interessatadal movimento delleante duran-

te la fase di chiusura (fig. 15 - rif. B).

– Comune ( – )

STOP

N.C. - Contatto di STOP:si intende qualsiasi dispositivo(es.:

pulsante) che aprendo un contatto può arrestare il moto

del cancello.

Fig. 13

A

A

A

B

B

Fotocellule in apertura o in chiusura o in apertura/chiusura

Fotocellule in chiusura Fotocellule in apertura

Fig. 15