Contents

Introduction

Manufacturer’s name and address .................... 2

Identification of Tuchenhagen valves ................ 2

Important Abbreviations and terms ...................... 3

Safety instructions .................................................. 5

Designated use .................................................... 5

Personnel.............................................................. 5

Modifications, spare parts, accessories .............. 5

General instructions ............................................ 5

Marking of safety instructions in the

operating manual................................................ 6

Further symbols .................................................. 6

Special hazardous spots ...................................... 7

Designated use ........................................................ 7

Transport and Storage ............................................ 8

Checking the consignment ................................ 8

Weights ................................................................ 8

Transport .............................................................. 8

Storage ................................................................ 8

Sizing of constant pressure valves ...................... 9

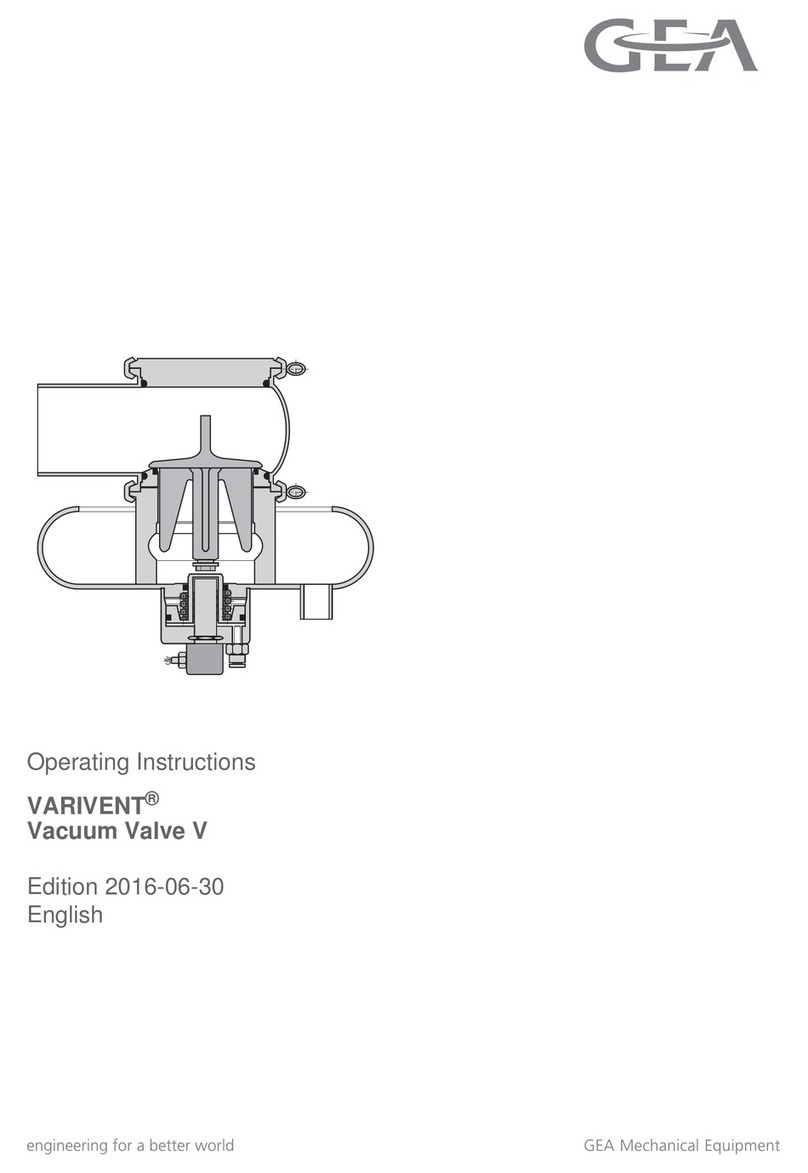

Design .................................................................. 14

Assembly and Operation ...................................... 14

Installation position .......................................... 14

Valve with detachable housing connections .. 15

Valve with welded connections ........................ 15

Pneumatic connections .................................... 16

Commissioning .................................................. 16

Cleaning and Passivation .................................... 17

Malfunction, Cause, Remedy................................ 19

Maintenance .......................................................... 19

Inspections .......................................................... 19

Maintenance intervals........................................ 20

Prior to dismantling the valve .......................... 21

Dismantling ........................................................ 21

Maintenance ...................................................... 22

Assembling.......................................................... 23

Technical Data........................................................ 24

Pipe connections – VARIVENT®system ............ 25

Tools / Lubricant ................................................ 25

Resistance of the sealing material.................... 26

Annex

Spare parts list/Dimension sheet

Declaration of Incorporation

Inhalt

Einleitung

Name und Anschrift des Herstellers .................. 2

Identifizierung der Tuchenhagen-Ventile.......... 2

Wichtige Abkürzungen und Begriffe .................... 3

Sicherheitshinweise................................................. 5

Bestimmungsgemäße Verwendung .................. 5

Personal................................................................ 5

Umbauten, Ersatzteile, Zubehör ........................ 5

Allgemeine Vorschriften .................................... 5

Kennzeichnung von Sicherheitshinweisen in

der Betriebsanleitung.......................................... 6

Weitere Hinweiszeichen...................................... 6

Besondere Gefahrenstellen ................................ 7

Verwendungszweck ................................................ 7

Transport und Lagerung ........................................ 8

Lieferung prüfen ................................................ 8

Gewichte .............................................................. 8

Transport .............................................................. 8

Lagerung .............................................................. 8

Auslegung des Druckhalteventils ........................ 9

Aufbau .................................................................. 14

Einbau und Betrieb................................................ 14

Einbaulage ........................................................ 14

Ventil mit lösbaren Rohranschlusselementen 15

Ventil mit Schweißstutzen ................................ 15

Pneumatischer Anschluss .................................. 16

Inbetriebnahme ................................................ 16

Reinigung und Passivierung ................................ 17

Störung, Ursache, Abhilfe .................................... 19

Instandhaltung ...................................................... 19

Inspektionen ...................................................... 19

Instandhaltungsintervalle .................................. 20

Vor der Demontage............................................ 21

Demontage ........................................................ 21

Wartung .............................................................. 22

Montage.............................................................. 23

Technische Daten .................................................. 24

Rohranschlüsse – VARIVENT®-System................ 25

Werkzeug / Schmierstoff .................................. 25

Beständigkeit der Dichtungswerkstoffe .......... 26

Anhang

Ersatzteilliste/Maßblatt

Einbauerklärung

2016-01 · Druckhalteventil DHV / Constant pressure Valve DHV 1