5 / 44 650_us

6 Technische Daten

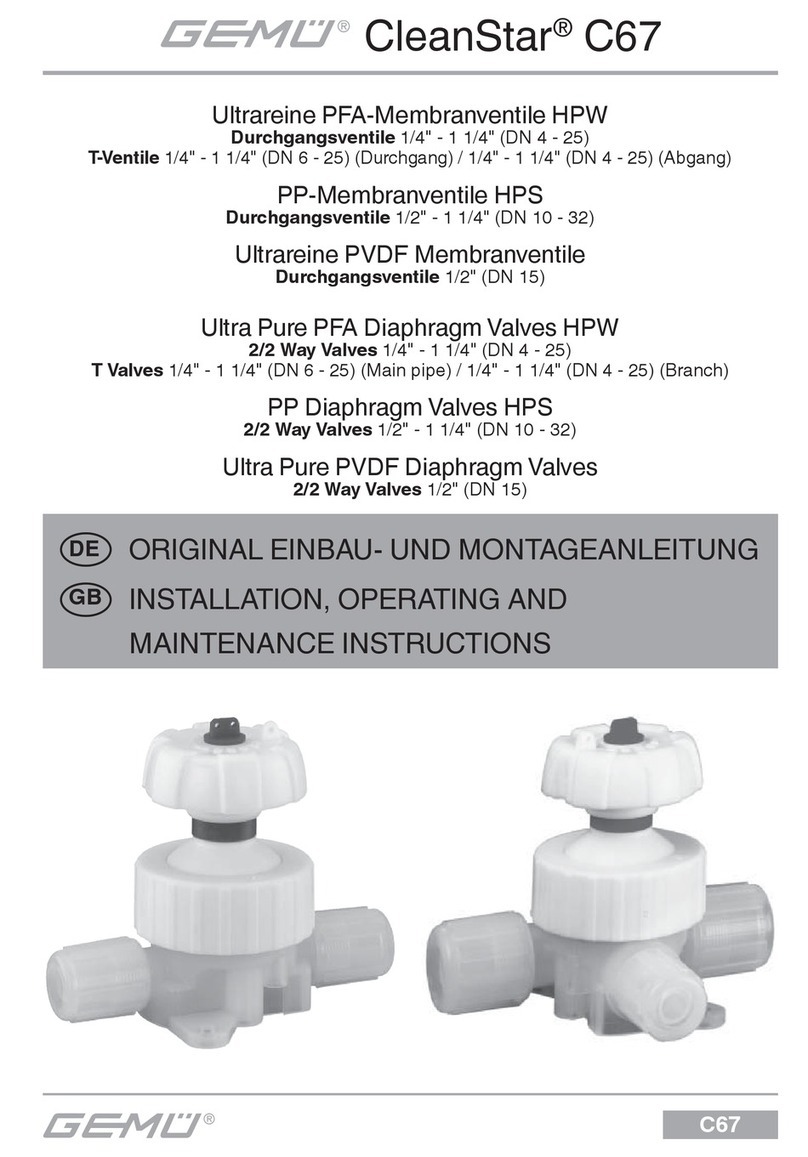

Betriebsmedium

Aggressive, neutrale, gasförmige und flüssige Medien, die

die physikalischen und chemischen Eigenschaften des

jeweiligen Gehäuse- und Membranwerkstoffes nicht negativ

beeinflussen.

Das Ventil ist in beiden Durchflussrichtungen bis zum

vollen Betriebsdruck dicht (Überdruck).

Betriebstemperatur max. 150° C

(abhängig von den mediumsberührten Werkstoffen)

Umgebungsbedingungen

Umgebungstemperatur max. 60° C

Antrieb Betriebsdruck [bar] Steuerdruck [bar] Gewicht

Code MG DN EPDM/FPM PTFE Stf. 1 Stf. 2 + 3 [g]

0T1

8

4

0 - 8 0 - 6 5,0 - 7 max. 4,5 300

0T1 6

0T1 8

0T1 10

0T1 15

0TA

8

4

0 - 10 0 - 6 3,5 - 7 - 320

0TA 6

0TA 8

0TA 10

0TA 15

1

10

10

0 - 10 0 - 6 4,5 - 7 max. 4,5 900115

120

2

25

15

0 - 10 0 - 6 5,0 - 7 max. 4,5 2000220

225

340 32 0 - 10 0 - 6 4,5 - 7 max. 5,5 3800

340

4 50 50 0 - 10 0 - 6 4,5 - 7 max. 4,5 8000

Sämtliche Druckwerte sind in bar - Überdruck, Betriebsdruckangaben wurden mit statisch einseitig anstehenden Betriebsdruck bei geschlos-

senem Ventil ermittelt. Für die angegebenen Werte ist die Dichtheit am Ventilsitz und nach außen gewährleistet.

Angaben zu beidseitig anstehenden Betriebsdrücken und für Reinstmedien auf Anfrage. MG = Membrangröße

Kv-Werte [m³/h]

MG DN

DIN

Code 0

DIN 11850

Reihe 1

Code 16

DIN 11850

Reihe 2

Code 17

DIN 11850

Reihe 3

Code 18

SMS 3008

Code 37

ASME BPE

Code 59

EN ISO

1127

Code 60

8

40,5------

6 1,1 - - - - - 1,2

8 1,3 - - - - 0,6 2,2

10 - 2,1 2,1 2,1 - 1,3 -

15 - - - - - 2,0 -

10

10 - 2,4 2,4 2,4 - 2,2 3,3

15 3,3 3,8 3,8 3,8 - 2,2 4,0

20 - - - - - 3,8 -

25

15 4,1 4,7 4,7 4,7 - - 7,4

20 6,3 7,0 7,0 7,0 - 4,4 13,2

25 13,9 15,0 15,0 15,0 12,6 12,2 16,2

40 32 25,3 27,0 27,0 27,0 26,2 - 30,0

40 29,3 30,9 30,9 30,9 30,2 29,5 32,8

50 50 46,5 48,4 48,4 48,4 51,7 50,6 55,2

Kv-Werte ermittelt gemäß Norm IEC 534, Eingangsdruck 6 bar, ∆p 1 bar, Ventilkörperwerkstoff Edelstahl und Weichelastomermembrane.

Steuermedium

Neutrale Gase

Max. zul. Temperatur des Steuermediums 70° C

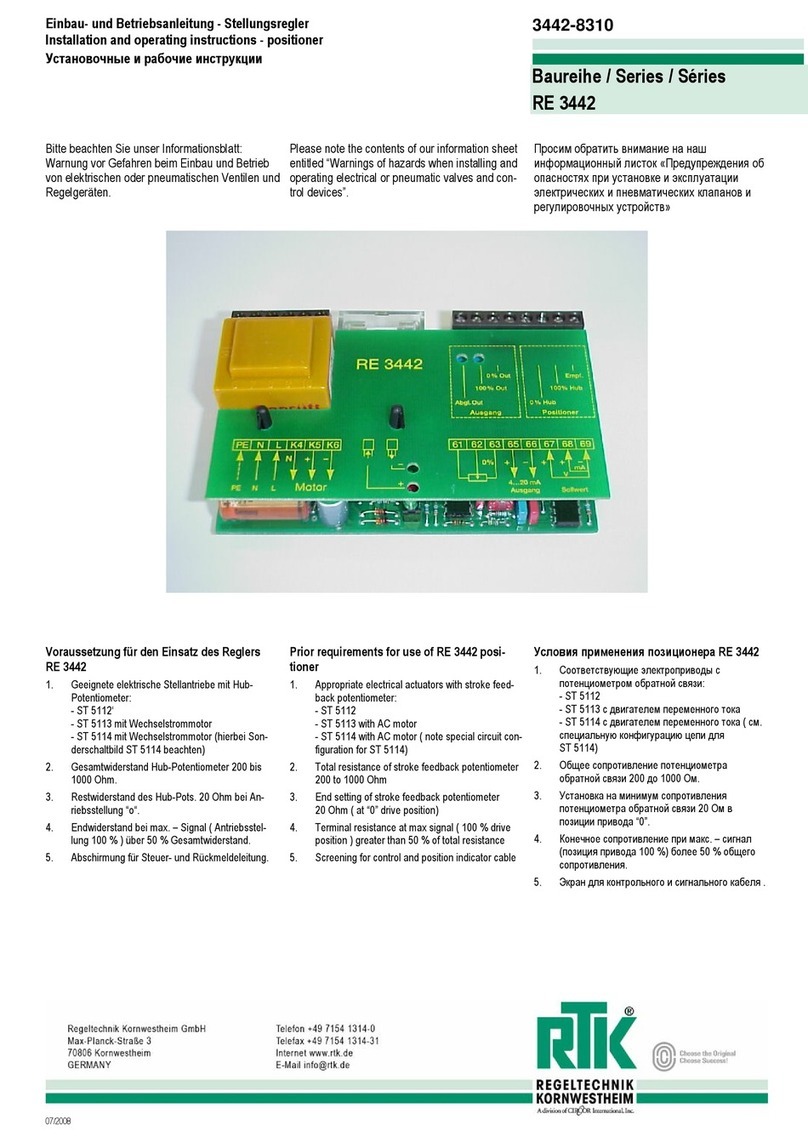

Antriebsgröße

0T1

0TA

1

2

3

4

Kolbendurchmesser

32 mm

40 mm

50 mm

80 mm

100 mm

130 mm

Füllvolumen

0,009 dm³

0,012 dm³

0,031 dm³

0,124 dm³

0,230 dm³

0,493 dm³