- 0 -

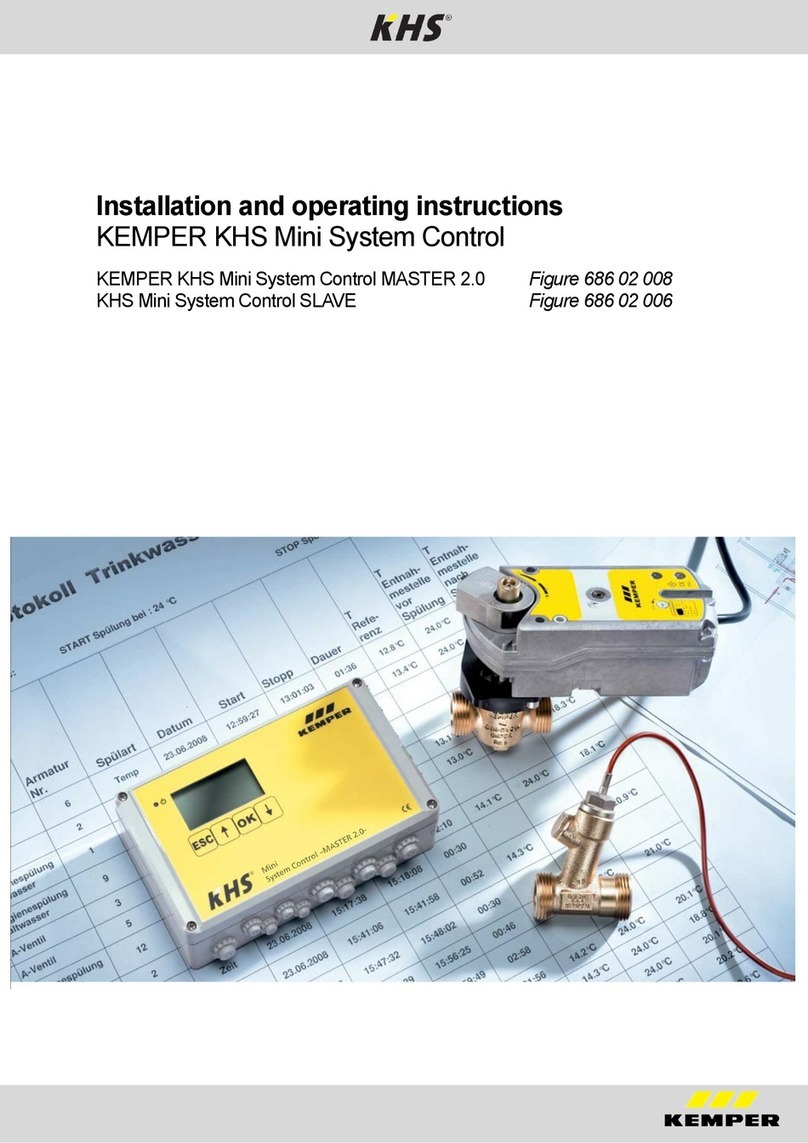

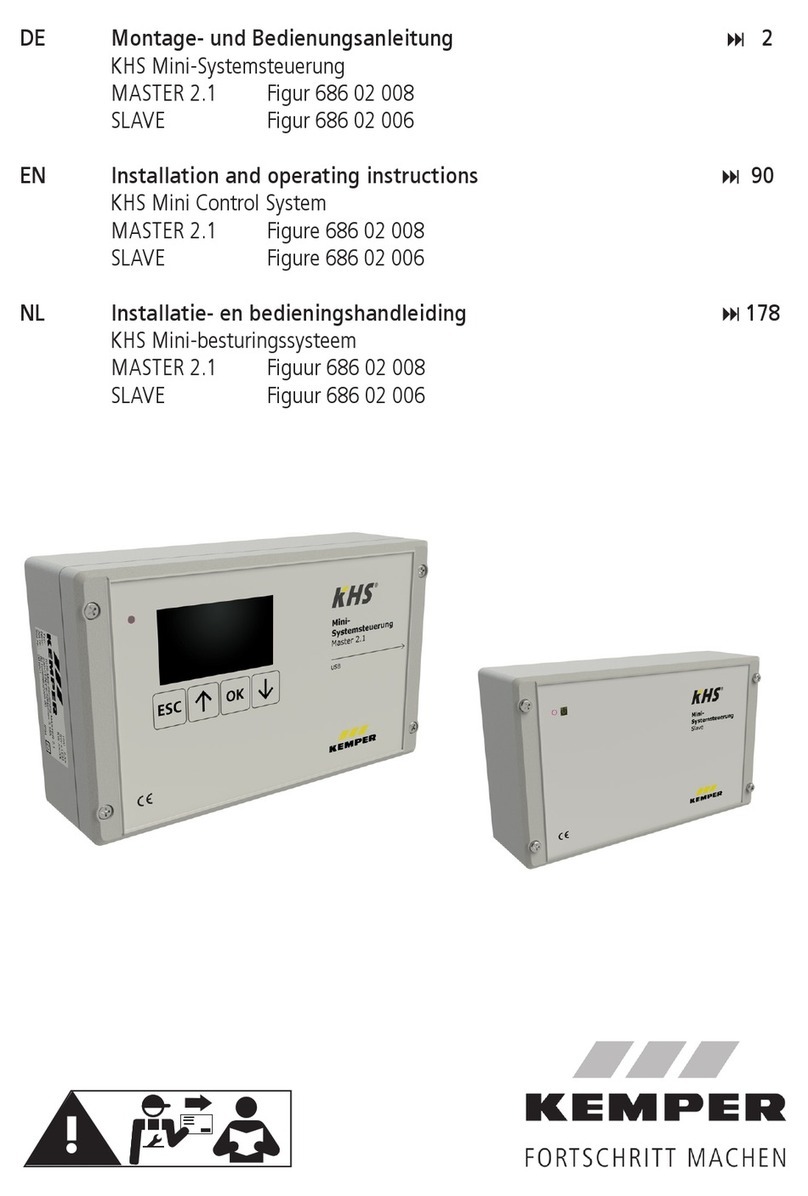

Einbau- und Bedienungsanleitung

KEMPER KHS Logic-Systemsteuerung

Figur 686 02 003, individuelle Ausführung

Firmware-Version: V-3.2.6

Inhaltsverzeichnis

1. Installation Hardware…………………………………………………………………………............................ S.1

1.1 Systemanforderungen für Rechner (Laptop/PC) seitens des Betreibers………………………..S.1

1.2 Anwendungsbereich…………………………………………………………………………………... S.1

1.3 Aufbau……………………………………………………………………………………………………S.1

1.4 Struktureller Aufbau……………………………………………………………................................S.2

1.4.1 Erläuterungen Taster Schaltkasten Außen…………………………….......................S.2

1.5 Hardwarebestückung…………………………………………………………………………………..S.3

1.6 Schaltplan………………………………………………………………………………………………...S.3

1.6.1 Anschlussbeispiel Stellantrieb Typ A…………………………………………………… S.4

1.6.2 Anschlussbeispiel Durchflussmessarmatur…………………………………………….. S.5

1.6.3 Anschlussbeispiel Hygienespülung…………………………………………….……….. S.6

1.6.4 Anschlussbeispiel Temperaturmessarmatur Kaltwasser (PT1000) ………………… S.7

1.6.5 Anschlussbeispiel Temperaturmessarmatur Warmwasser (PT1000) ……………….S.8

1.6.6 Anschlussbeispiel der Externen Freigabe……………………………………………....S.9

1.6.7 Anschlussbeispiel der Kontakt „Störung“ und Kontakt „Betriebsbereit“ ……… S.10

2. Einrichten der Netzwerkverbindung….…………………………………………………….............................S.11

3. Webserver…………...……………………………………………………………………………………………….S.15

3.1 Musterobjekt „Spülen“..…………………………………………………………............................. S.15

3.1.1 Benutzer anlegen…….…..………………………………………………………………. S.16

3.1.2 IP-Adresse einstellen…….…..……………………………………………………………. S.16

3.1.3 Komponenten anlegen…..………………………………………………………………. S.17

3.1.4 A-Ventile konfigurieren..............................................................................…………S.17

3.1.5 B-Ventile konfigurieren............................................................................................ S.18

3.1.6 C-Ventile konfigurieren............................................................................................ S.18

3.1.7 Volumenstromsensoren konfigurieren......................................................…………S.19

3.1.8 Temperatursensoren konfigurieren...........................................................…………S.20

3.1.9 Hygienespülung konfigurieren ………………………………………………………… S.20

3.1.10 Übersicht der Ventile und Sensoren.……….…….................................................. S.21

3.1.11 Handbetrieb A-/B- oder C-Ventile und Hygienespülungen (einzeln)….............. S.22

3.1.12 Handbetrieb A-Ventile und B-Ventile über eine Gruppe…………………..………S.22

3.1.13 Volumensteuerung über einzelnes A-Ventil / C-Ventil.……….……………………S.23

3.1.14 Zeitsteuerung über einzelnes A-Ventil / C-Ventil .……………..............................S.23

3.1.15 Temperatursteuerung über einzelnes A-Ventil / C-Ventil ………….….................S.24

3.1.16 Spülprotokoll……………………..……………………………………………………….S.25

3.1.17 aktuelle Störmeldungen……….……………………………………………………….. S.25

3.1.18 Störmeldung- / Fehlerprotokoll.………………………………………………………..S.26

3.2 Temperaturüberwachung…………………………………………………………………................ S.26

3.2.1 Trinkwasser Temperatursensoren anlegen….…..………………......….....................S.27

3.2.2 Trinkwasser Temperatursensoren konfigurieren…………………………………….. S.27

3.2.3 Parametrierung Aufzeichnung / Überwachung…………………………………….. S.28

3.2.4 Temperaturprotokoll……………………………………………………………………... S.29

3.2.5 Temperaturübersicht…………………….……………………………..………………… S.30

3.2.6 Temperatur Störung (Über- oder Unterschreitung)…………………………………. S.30

3.3 Sichern und Wiederherstellen der Parametrierung……………………………………………….S.31

4. Tabelle Verkabelungshinweise der Einzelkomponenten mit KHS Logic ………………………............... S.33

5. Verbindungen in Laptop, Netzwerk oder GLT…………………………………………………………………S.34