5

IT EN FR ES

FRG/2MBC(Z-F-R-M) - FRG/2MB(Z-F-R-M)Madas Technical Manual - 5|5.1b - REV. 0 of 1th Feb 2019

Se l’apparecchio è filettato:

verificare che la lunghezza del filetto della tubazione non sia eccessiva per non danneggiare il corpo dell’apparecchio

in fase di avvitamento;

Se l’apparecchio è flangiato:

•verificare che le controflange di ingresso e uscita siano perfettamente coassiali e parallele per evitare di sottoporre il

corpo a inutili sforzi meccanici, calcolare inoltre lo spazio per l’inserimento della guarnizione di tenuta;

•Per le fasi di serraggio, è necessario munirsi di una o più chiavi dinamometriche tarate od altri utensili di bloccaggio controllati;

•In caso di installazione all’esterno, è consigliato prevedere una tettoia di protezione per evitare che l’acqua piovana possa

ossidare o danneggiare parti dell’apparecchio.

•In base alla geometria dell’impianto valutare il rischio di formazione di miscela esplosiva all’interno della tubazione;

•Se il regolatore è installato in prossimità di altre apparecchiature o come parte di un insieme, è necessario valutare

preliminarmente la compatibilità fra il regolatore e tali apparecchiature;

•Prevedere una protezione da urti o contatti accidentali nel caso l’apparecchio sia accessibile a personale non qualificato.

3.2 INSTALLAZIONE (vedere esempio in 3.4)

Apparecchi filettati:

•Assemblare il dispositivo avvitandolo, assieme alle opportune tenute, sull’impianto con tubi e/o raccordi le cui filettature

siano coerenti con la connessione da assemblare;

•Non usare il collo del coperchio superiore (20) come leva per l’avvitamento ma servirsi dell’apposito utensile;

•La freccia, indicata sul corpo (6) dell’apparecchio, deve essere rivolta verso l’utenza;

Apparecchi flangiati:

•Assemblare il dispositivo flangiandolo, assieme alle opportune tenute, all’impianto con tubi le cui flange siano coerenti con

la connessione da assemblare. Le guarnizioni devono essere prive di difetti e devono essere centrate tra le flange;

•Se a guarnizioni inserite lo spazio rimanente è eccessivo non cercare di colmare il gap stringendo eccessivamente i bulloni

dell’apparecchio;

•La freccia, indicata sul corpo (6) dell’apparecchio, deve essere rivolta verso l’utenza;

•Inserireall’internodeibulloni leappositerondelleperevitaredanneggiamenti

alle flange in fase di serraggio;

•Durante la fase di serraggio prestare attenzione a non “pizzicare” o

danneggiare la guarnizione;

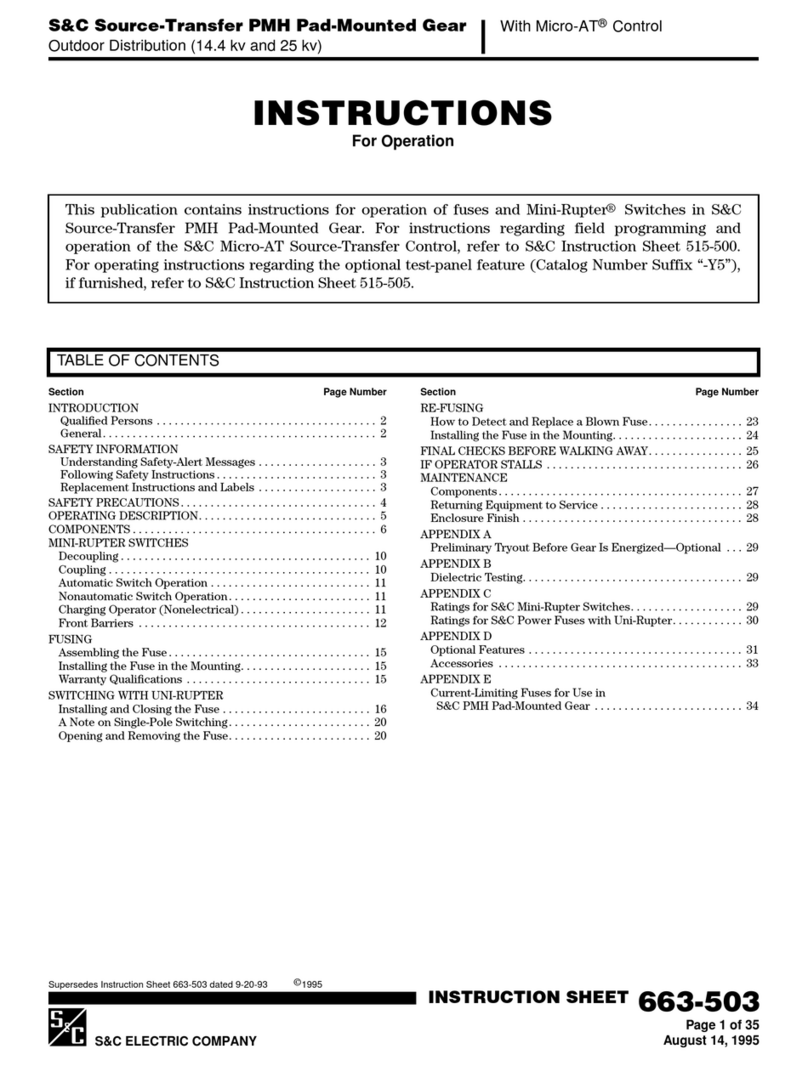

•Serrare i dadi o bulloni gradualmente, secondo uno schema “a croce”

(vedere esempio a lato);

•Serrarli, prima al 30%, poi al 60%, fino al 100% della coppia massima

(vedere tabella a lato secondo EN 13611);

• Serrare nuovamente ogni dado o bullone in senso orario almeno una volta, fino al raggiungimento dell’uniformità della coppia massima;

Procedure in comune (apparecchi filettati e flangiati):

•Il regolatore è normalmente posizionato prima dell’utenza. Valutare preliminarmente la possibilità di installare il regolatore

come nell’esempio di installazione in 3.4;

•Può essere installato in qualsiasi posizione anche se è preferibile l’installazione come in 3.4 (esempio di installazione). All’esterno

del regolatore, a valle dello stesso, è sistemata una presa di pressione (23) per il controllo della pressione di regolazione (Pa);

•Su versioni STANDARD si consiglia di collegare la presa di impulso con attacco G 1/8 a valle del regolatore (vedi esempio di

installazione) se la portata di gas supera i 40 Nm3/h. Per farlo è necessario rimuovere il tappo (29);

• Canalizzare all’esterno (come indicato in 3.4) lo scarico della valvola di sfioro (se presente) rimuovendo il tappo antipolvere (25);

•Si consiglia sempre l’installazione di un giunto di compensazione;

•Durante l’installazione evitare che detriti o residui metallici penetrino all’interno dell’apparecchio;

•Garantire un montaggio privo di tensioni meccaniche, è consigliato l’uso di giunti compensatori anche per sopperire alle

dilatazioni termiche della tubazione;

•In caso sia prevista l’installazione dell’apparecchio in una rampa, è cura dell’installatore prevedere adeguati supporti o

appoggi correttamente dimensionati, per sostenere e fissare l’insieme. Non lasciare, mai e per nessun motivo, gravare il

peso della rampa solo sulle connessioni (filettate o flangiate) dei singoli dispositivi;

•In ogni caso dopo l’installazione verificare la tenuta dell’impianto evitando di sottoporre la membrana del regolatore

(quindi il tratto di tubazione a valle) ad una pressione maggiore di 300 mbar (valido solo per versioni con membrana di

funzionamento standard). Per versioni con membrana rinforzata, verificare la tenuta con una pressione pari a 1,5 volte la

pressione di taratura del regolatore.

Diametro DN 25

Coppia max (N.m) 30