8

MIRKA 12,000 RPM

77 mm (3 in.)

RANDOM ORBITAL SANDERS

SERVICE INSTRUCTIONS

NOTICE: To receive any expressed or implied warranty, tool must be repaired by an authorized Mirka Service Center. The following

general service instructions provided are for use after completion of the warranty period.

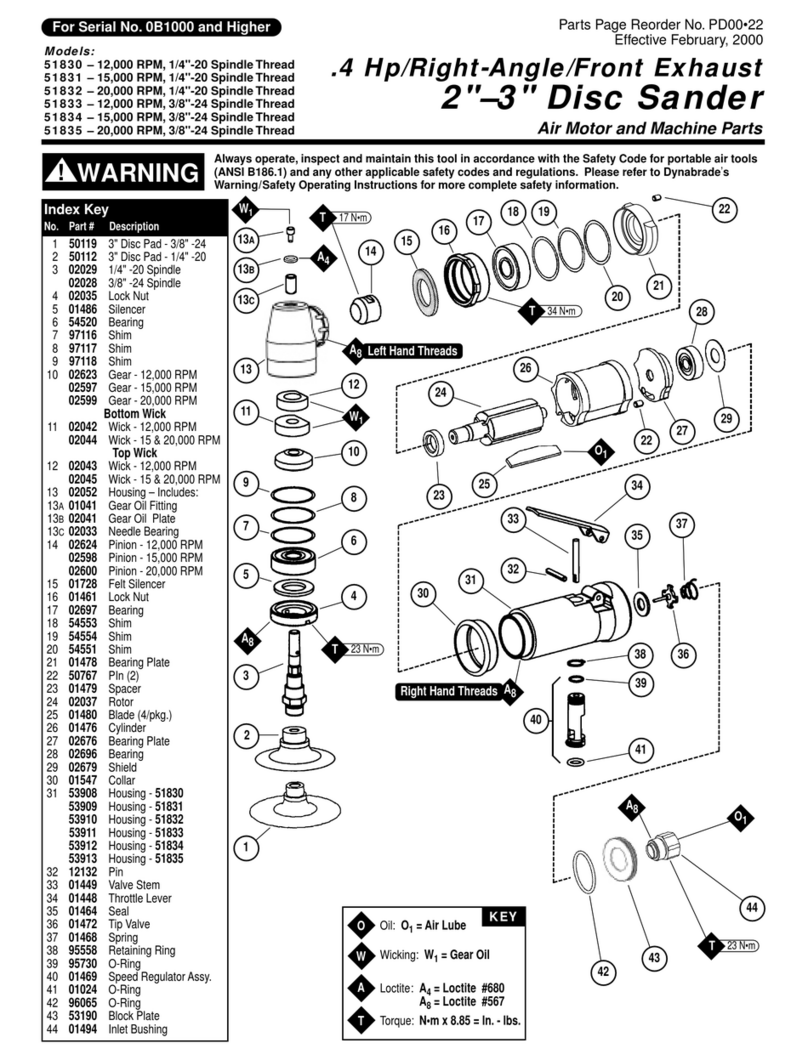

DISASSEMBLY INSTRUCTIONS

Changing Grips:

1. The(27)Griphastwo“tabs”thatwraparoundthebodyofthe

sander under the inlet and exhaust. Use a small screwdriver

topickoutoneofthe“tabs”oftheGrip,andthencontinueto

go underneath the Grip with the screwdriver and pry the Grip

off the sander. To install a new Grip, hold the Grip by the tabs

making them face outward, align the Grip and slide it under

the (25) Throttle Lever then press the Grip down until it seats

ontothetopofthesander.Makesurethetwo“tabs”seat

under the inlet and exhaust.

Motor Disassembly:

1. Lightly secure the tool in a vise using the (MPA0026) T-7 Ser-

vice Collar or padded jaws. Use a (36) 17 mm Pad Wrench

to secure the (24) Spindle and spin the (37) Pad counter

clock-wise off the spindle.

2. Remove the (12) Lock Ring with the (MPA0025) T-6 Motor

Lock Ring Wrench/Spindle Puller Tool. The motor assembly

cannowbeliftedoutofthe(29)Housing.Removethe(11)

O-Ring from the Lock Ring.

3. Secure the motor assembly by clamping the (13) Shaft

Balancer in a padded jaw vise and remove the (1) Retaining

Ring from the end of the Shaft Balancer and the (5) O-Ring

from the (4) Cylinder.

4. Remove the (3) Rear Endplate. This may require supporting

the Rear Endplate with a (MPA0416) Bearing Separator. Use

a light press force to push the (13) Shaft Balancer through

the Bearing. Then remove the (4) Cylinder, (7) Vanes and

the (6) Rotor. Remove the (8) Key from the Shaft Balancer.

Supportthe(9)FrontEndplatewithaBearingSeparatorand

use a light press force to push the Shaft Balancer through the

bearing. It may be necessary to remove the (10) Bearing with

a Bearing Separator if it came out of the Front Endplate and

stuck to the shaft of the Shaft Balancer.

5. Remove the Bearing(s) from the Endplates by using the

(MPA0036) T-8 Endplate Bearing Removal Tool to press out

the Bearings.

Shaft Balancer and Spindle Disassembly:

1. Grip the shaft end of the (13) Shaft Balancer in a padded

vise. With a thin screwdriver pick out the slotted end of the

(23) Retaining Ring and peel out.

2. Screw the female end of the (MPA0271) T-11 5/16-24

to 1/4-20 Adapter into the male end of the (MPA0025)

Service Wrench. Screw the Service Wrench assembly into

the (24) Spindle Assembly until hand tight. Apply a gentle

heat from a propane torch or hot air gun to the large end

of the (13) Shaft Balancer until it is about 100° C (212°

F) to soften the adhesive. Do not over heat. Remove

the Spindle Assembly by using the Slider to give sharp

outward blows to the Spindle. Allow the parts to cool so

they are safe to handle.

3. Remove the (17) Retaining Ring from the (24) Spindle As-

sembly. Use a small Bearing Separator to remove the (20)

Bearing, (21) Shim, (22) Bearing, (23) Shim and the (24)

Washer from the Spindle Assembly.

4. The AirSHIELD™ components are held in place by the

lightpresstofthe(16)Retainer.Thesecomponentscan

be damaged during removal and may need to be replaced

if removed. To remove the Retainer, use an O-ring pick or

a #8 sheet metal screw to grip and pull out the retainer.

Remove the (15) Valve and (14) Filter from the bore in the

(13) Shaft Balancer. If the Retainer and Valve were not

damaged, they can be reused. However, the Filter should

be replaced on re-assembly.

Housing Disassembly:

1. For Non-Vacuum (NV) and Central Vacuum (CV) machines

follow the steps outlined in Section I below. For Self Gener-

ated Vacuum (SGV) machines follow the steps outlined in

Section III.

I. This section is for CV and NV machines:

A) Unscrewthe(40)MuferHousingandthe(38)Mufer.

RemovetheMuferfromtheMuferHousingandremovethe

(39)MuferinsertfrominsidetheMuferHousing.ForNV

machines move onto B. For CV machines move onto Section

II.

B) Remove the (34) 77 mm (3 in.) Non-Vacuum Shroud.

II. For CV Exhaust machines:

A) Removethe(59)Screw,(58)Washerand(57)Nut.

B) Removethe(55)Ø19mm(¾in.)SuperVAC™CVSwivel

Exhaust Assembly (Standard) or the (56) SuperVAC ™ CV Ø

28 mm (1 in.) Swivel Exhaust Assembly (Optional) from the

(35) 77 mm (3 in.) SuperVAC™ Shroud.

C) Remove the (35) 77 mm (3 in.) SuperVAC™ Shroud from the

(29)Housing.

III. For SGV Exhaust machines:

A) Unscrewthe(46)SGVRetainerwithan(MPA0849)8mm

Hex Key.

B) Removethe(47)Ø19mm(3/4in.)HoseSGVSwivel

ExhaustAssembly(Optional)or(49)Ø28mm(1in.)Hose

SGV Swivel Exhaust Assembly (Standard) from the (54)

SuperVAC™ Adapter.

C) PulltheSGVRetaineroutoftheboreofthe(47or49)Swivel

Exhaust Assembly and remove the two (45) O-Rings.

D) Remove the (35) 77 mm (3 in.) SuperVAC™ Shroud from the

(29)Housing.Moveontostep2.

2. Place the (32) Speed Control to the midway position and

remove the (33) Retaining Ring. Note: If the machine is one

of the vacuum models, the vacuum exhaust assembly must

be removed (see section 1 above for removal) before the Re-

taining Ring can be removed with lock ring pliers. The Speed

Control will now pull straight out. Remove the (31) O-Ring.

3. Unscrewthe(43)InletBushingAssemblyfromthe(29)Hous-

ing. Remove the (42) Spring, (41) Valve, (40) Seat, (35) Valve

Stem and the O-Ring.

4. Pressoutthe(26)SpringPinfromthe(29)Housingandre-

move the (25) Lever then press out the (28) Sleeve in either

direction.

ASSEMBLY INSTRUCTIONS

NOTE: All assembly must be done with clean dry parts and all

bearings are to be pressed in place by the correct tools and

procedures as outlined by the bearing manufacturers.

Housing Assembly:

1. Pressthe(28)Sleeveintothe(29)Housingushwiththetop

from the (25) Throttle Lever side. Install Throttle Lever into

Housing with (26) Spring Pin.

2. Lightly grease the (31) O-Ring and place it on the (32) Speed

Control. Install the (30) Valve Stem and O-Ring (cleaned and

lightlygreased)andinserttheSpeedControlinto(29)Hous-

ing in the midway position. Install (33) Retaining Ring. Cau-

tion: Make sure the Retaining Ring is completely snapped

into the groove in the Housing.

3. Install the (41) Seat, (42) Valve and the (43) Valve Spring.

Coat the threads of the (44) Bushing Assembly with 1 or 2

drops of Loctite™ 222 or equivalent non-permanent pipe

thread sealant. Screw the Bushing Assembly into the inlet