21

1) BittelesenSiedieBedienungsanleitung,bevorSiedasGerätinBetriebnehmen.AlleBenutzermüssenindieHandhabungdes

GeräteseingewiesenwerdenunddieSicherheitsbestimmungenkennen.AlleWartungs-undReparaturarbeitendürfennurvonquali-

ziertemPersonalausgeführtwerden.

2) UnterbrechenSiedieDruckluftzufuhrdesGerätes.

WählenSieeinepassendeSchleifscheibeundbefesti-

gen Sie diese in der Mitte des Schleiftellers.

3) TragenSieimmerdiegeforderteSchutzausrüstung,

wennSiedasGerätbenutzen

4) BeimSchleifenimmerdasGerätzuerstaufdie

Arbeitsächeanbringen,bevordasGerätgestartet

wird.EbensoimmerdasGerätvonderArbeitsäche

wegnehmen,bevordasGerätgestopptwird.Dies

verhinderteineAushöhlungderOberächedurcheine

Übergeschwindigkeit der Schleifscheibe.

5) Immer die Druckluftzufuhr zur Schleifmaschine unter-

brechen, bevor Sie eine Schleifscheibe wechseln oder

sonstigeArbeitenamSchleiftellerausführen.

6) Immerfüreinenfesten/sicherenStandsorgenund

rechnen Sie mit einer Fluchtreaktion der Maschine.

7) Nur Original Mirka-Ersatzteile verwenden.

8) DaszuschleifendeMaterialmussgutxiertsein,um

ein„wandern“zuverhindern.

9) DenSchlauchunddieAnschlüsseregelmäßigaufAb-

nutzungkontrollieren.DasGerätniemalsamSchlauch

tragen; es wird empfohlen die Druckluftzufuhr zu

unterbrechen,wenndasGerätgetragenwird.

10)Staubkannsehrfeuergefährlichsein.DerStaub-

fangsacksolltetäglichgereinigtoderausgetauscht

werden. Die Reinigung bzw. der Austausch des Staub-

fangsackssorgtauchfüroptimaleLeistung.

11) DerangegebeneHöchstluftdruckdarfnichtüberschrittenwerden.Sicherheitsausrüstungsollwieempfohlenverwendetwerden.

12)DasGeräthatkeineelektrischeIsolierung.BenutzenSieesnicht,wenndieGefahrbesteht,dassesbeimArbeitenzueinemKontakt

mitelektrischemStrom,Gasleitungen,Wasserleitungenetckommenkann.ÜberprüfenSiedieArbeitsäche,bevorSiemitderArbeit

beginnen.

13)StellenSiesicher,dassichHaare,Putzlappen,KleidungundähnlichesDingenichtindenbeweglichenTeilenderMaschineverfangen

können.

14)DieHändesorgfältigvondendrehendenTeilenfernhalten,wenndieMaschineinBetriebist.

15)ImFalleeinerStörungoderFehlfunktionmussdasGerätsofortaußerBetriebgenommenwerden.

16)DasGerätdarfnichtfreidrehen,ohnedassmanMaßnahmengetroffenhat,dassPersonenundObjektenichtgefährdetsind,fallssich

eineSchleifscheibeoderderSchleiftellerlöst.

1)GeneralIndustrySafety&HealthRegulations,Part1910,

OSHA2206,erhältlichvon:Sup’tofDocuments;Government

PrintingOfce;WashingtonDC20402

2)SafetyCodeforPortableAirTools,ANSIB186.1erhältlichvon:

AmericanNationalStandardsInstitute,Inc.;1430Broadway;

New York, NY 10018

3) Nationale und lokale Vorschriften.

DieseSchleifmaschineisthergestelltzumSchleifenallerTypen

von Materialen, d.h. Metalle, Holz, Stein, Plastik, etc. mittels Ge-

brauchvonSchleifpapier,dasfürdiesenZweckentwickeltwurde.

DieseSchleifmaschinedarfnichtfürirgendwelcheandereZwecke

gebraucht werden, ohne beim Hersteller oder den autorisierten

Liefereranten des Herstellers nachzufragen. Schleifteller deren

Arbeitsgeschwindigkeitgeringerals12.000U/min.ist,dürfennicht

verwendet werden.

DasGerätwirdalshandgehalteneMaschinebedient.Eswird

empfohlen,immerauffestemBodenzustehen,wenndasGerät

in Betrieb ist. Es kann in jeder Position bedient werden, der

Betreiber muss aber in einer sicheren Position stehen und sich

auchdarüberbewusstsein,dassdieMaschineein„Drehmoment“

entwickelnkann.(Ausbrechen).DenAbschnitt„Bedienungsanlei-

tung“sorgfältiglesen.

Hinweis, bitte lesen und beachten: Inbetriebnahme

Bedienungsanleitung

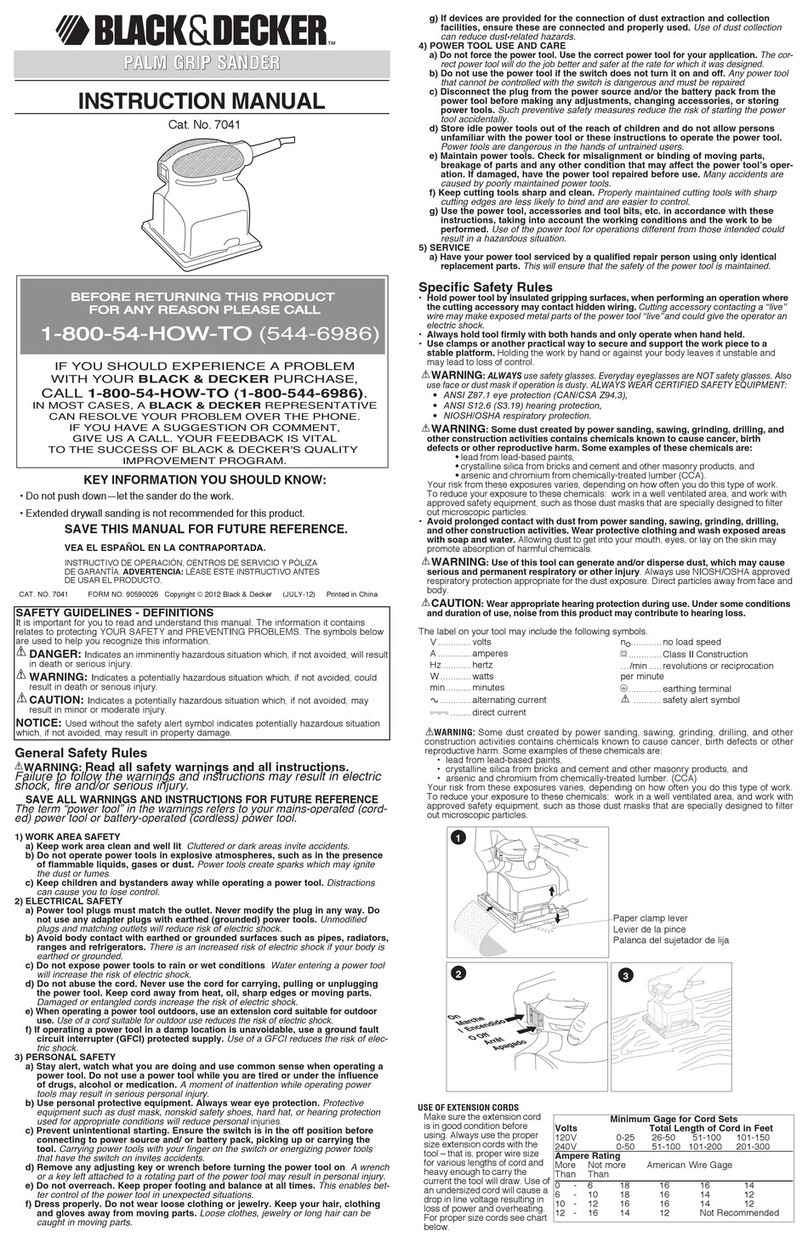

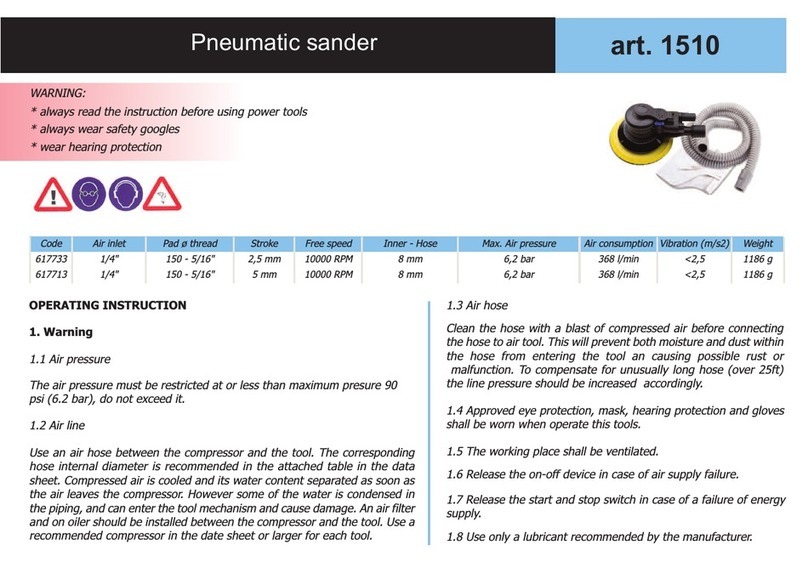

Benutzen Sie eine saubere geschmierte Luftversorgung, die der

Maschine einen gemessenen Luftdruck von 6.2 bar /90 PSI unter

Vollast geben kann. Es wird empfohlen, einen zugelassenen

LuftschlauchvonØ10mm(3/8“)x8mmaximalerLängezube-

nutzen.Eswirdempfohlen,dasGerätmitderDruckluftversorgung

so zu verbinden wie auf Bild 1 gezeigt.

VerbindenSiedasGerätnichtmitderDruckluftversorgung,ohne

ein leicht erreichbares und einfach zu bedienendes Absperrventil

angebracht zu haben. Die Druckluft muss geschmiert sein. Es

wird dringend empfohlen, ein FRL, d.h. ein kombinierter Filter,

Regler und Schmierer zu gebrauchen, wie auf Bild 1 gezeigt.

Diesersorgtdafür,dassdasGerätsaubere,geschmierteLuftmit

dem richtigen Druck bekommt. Weitere Informationen bekommen

SievonIhremHändler.OhneeinFRLmussdasGerätmanuell

geschmiert werden.

UmdasGerätmanuellzuschmieren,nehmenSiedenDruck-

luftschlauchabundlassenSie2-3Tropfeneinespneumatischen

Motorenschmieröls,wiez.B.FujiKosanFK-20,MobilALMO

525oderShellTORCULA®32indasSchlauchende(Einlass)

derMaschinekommen.DasGerätwiederandieDruckluft

anschließenundlangsameinigeSekundenlaufenlassen,sodass

dieLuftdasÖlverteilenkann.FallsdasGerätöftersgebraucht

wird,mussestäglichgeschmiertwerden,jedochspätestens

dann, wenn es langsamer wird oder Kraft verliert.

Es wird empfohlen, das der Betriebsluftdruck 6.2 bar/90 PSI

beträgt.DasGerätkannmitniedrigerenDrückenarbeiten,aber

niemalshöheralsmit6.2bar/90PSI.

Arbeitsplätze

BestimmungsgemäßeVerwendung

Geschlossenes Ringleistungssystem

in Richtung des Luftstroms geneigt

Drainageabfluss

Kugelventil

zur

Werkzeugstation

Filter

Ablassventil

Regler

Schmierstoffgeber

Kugel-

ventil

Kugelventil Luftstrom

Lufttrockner

Luftverdichter

und Tank

Luftschlauch

zur Kupplung

am oder in der

Nähe des Werkzeugs