2 | S e i t e

Inhaltsverzeichnis

1. Einleitung.................................................................................................................................................................3

1.1 Übersicht................................................................................................................................................................3

1.2 Antriebs-Sicherheit und typische Fehlerarten .........................................................................................................3

1.3 Begriffe...................................................................................................................................................................3

2. Anschluss.................................................................................................................................................................4

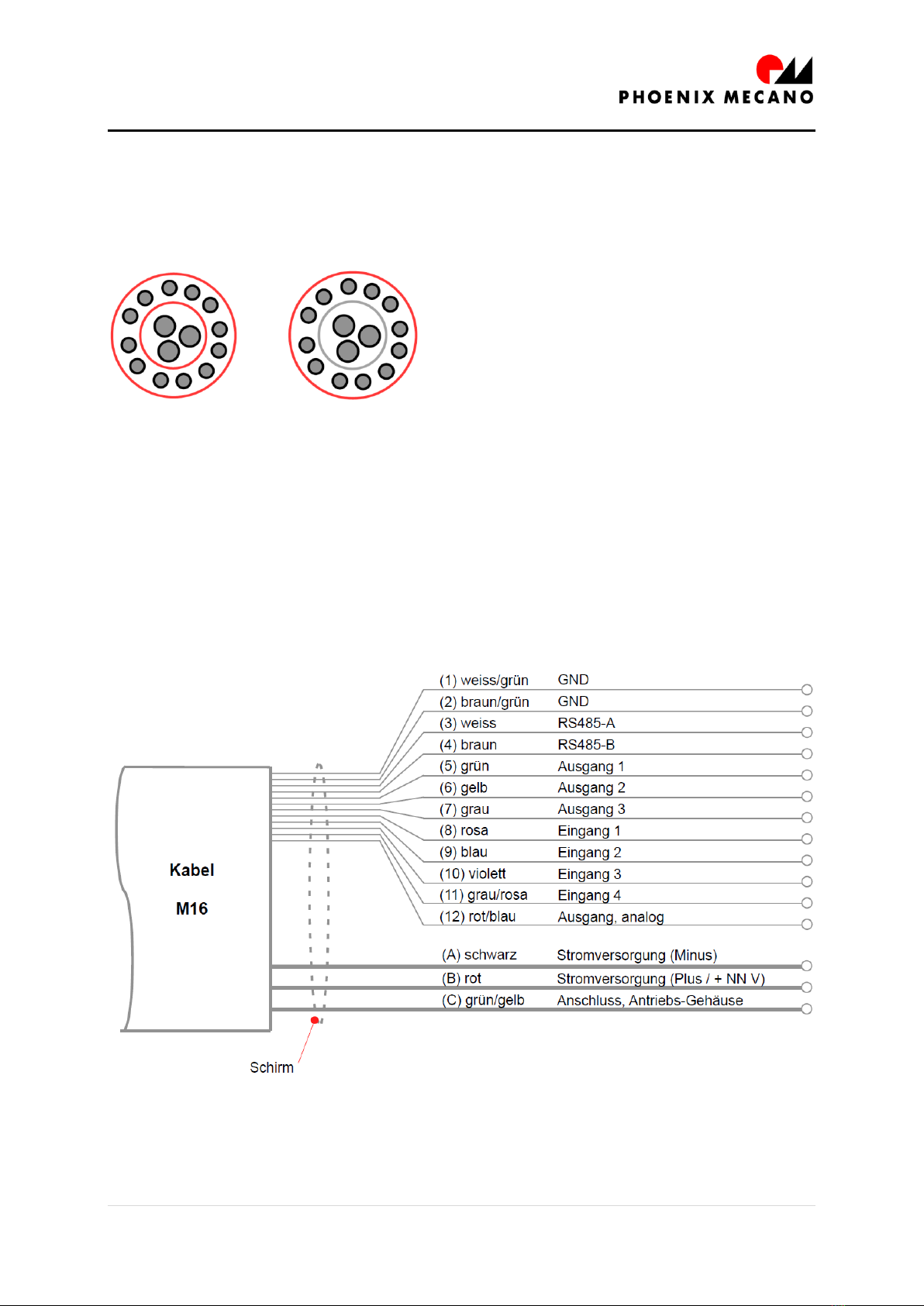

2.1 Kabel M16..............................................................................................................................................................4

2.2 Steckverbinder M16: Signal-Belegung und –Beschreibung.....................................................................................4

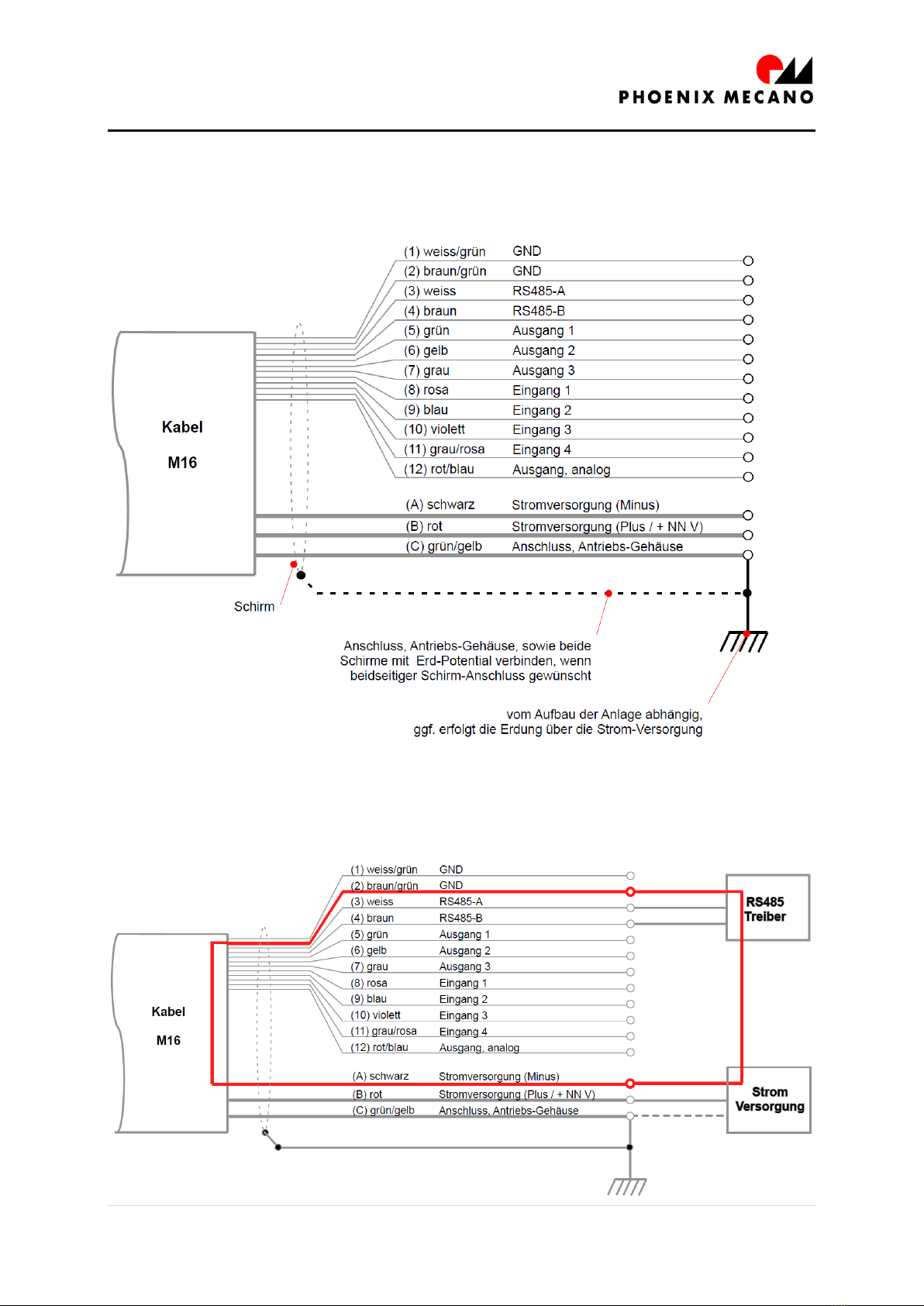

2.3 Schirmung..............................................................................................................................................................6

2.4 Bezugs-Potential-Anschluss...................................................................................................................................6

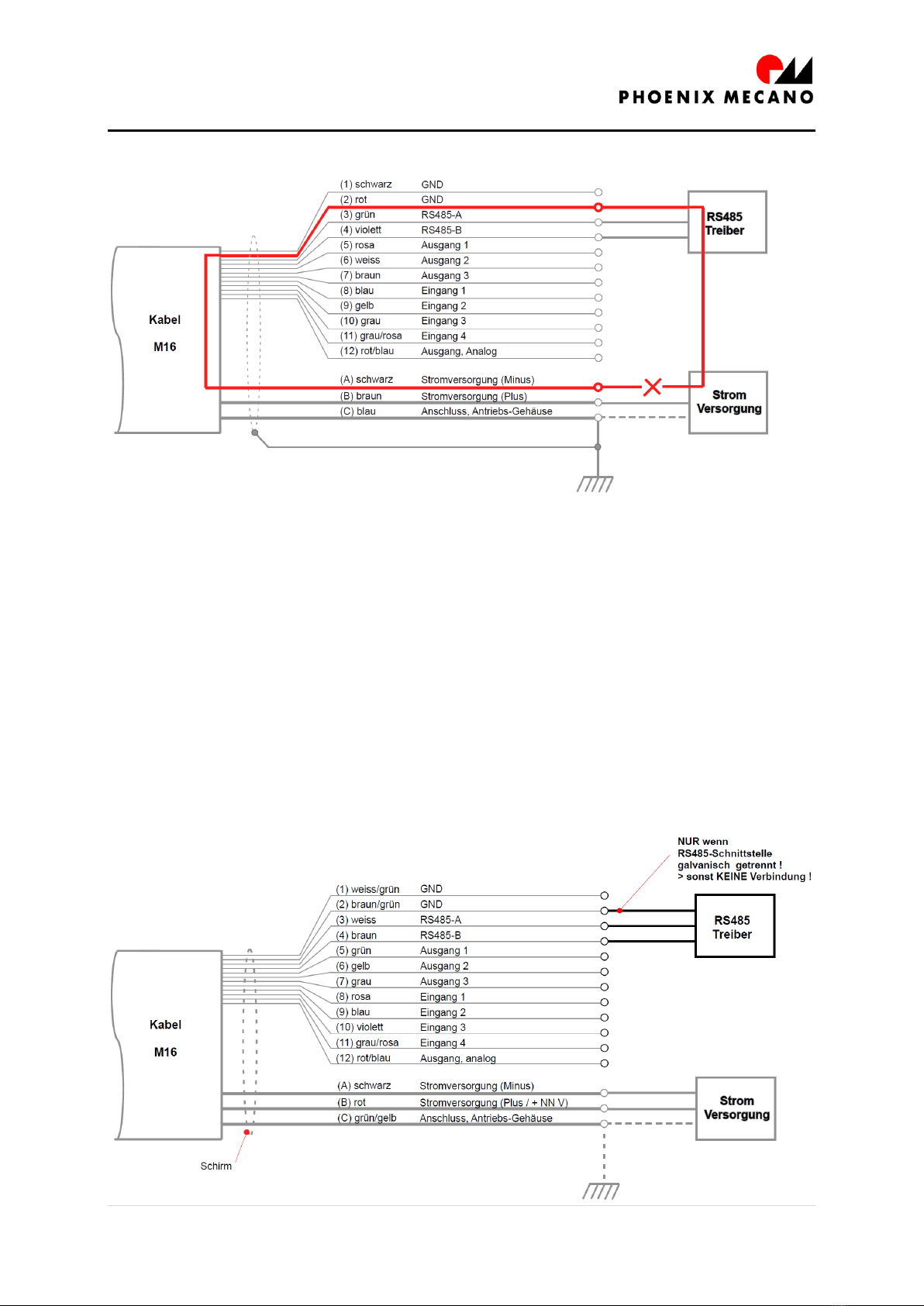

2.5 RS485-Schnittstelle................................................................................................................................................7

2.5.1 Anschluss bei isolierter RS485-Schnittstelle auf Steuerungs-Seite......................................................................7

2.5.2 Anschluss bei NICHT-isolierter RS485-Schnittstelle auf Steuerungs-Seite..........................................................8

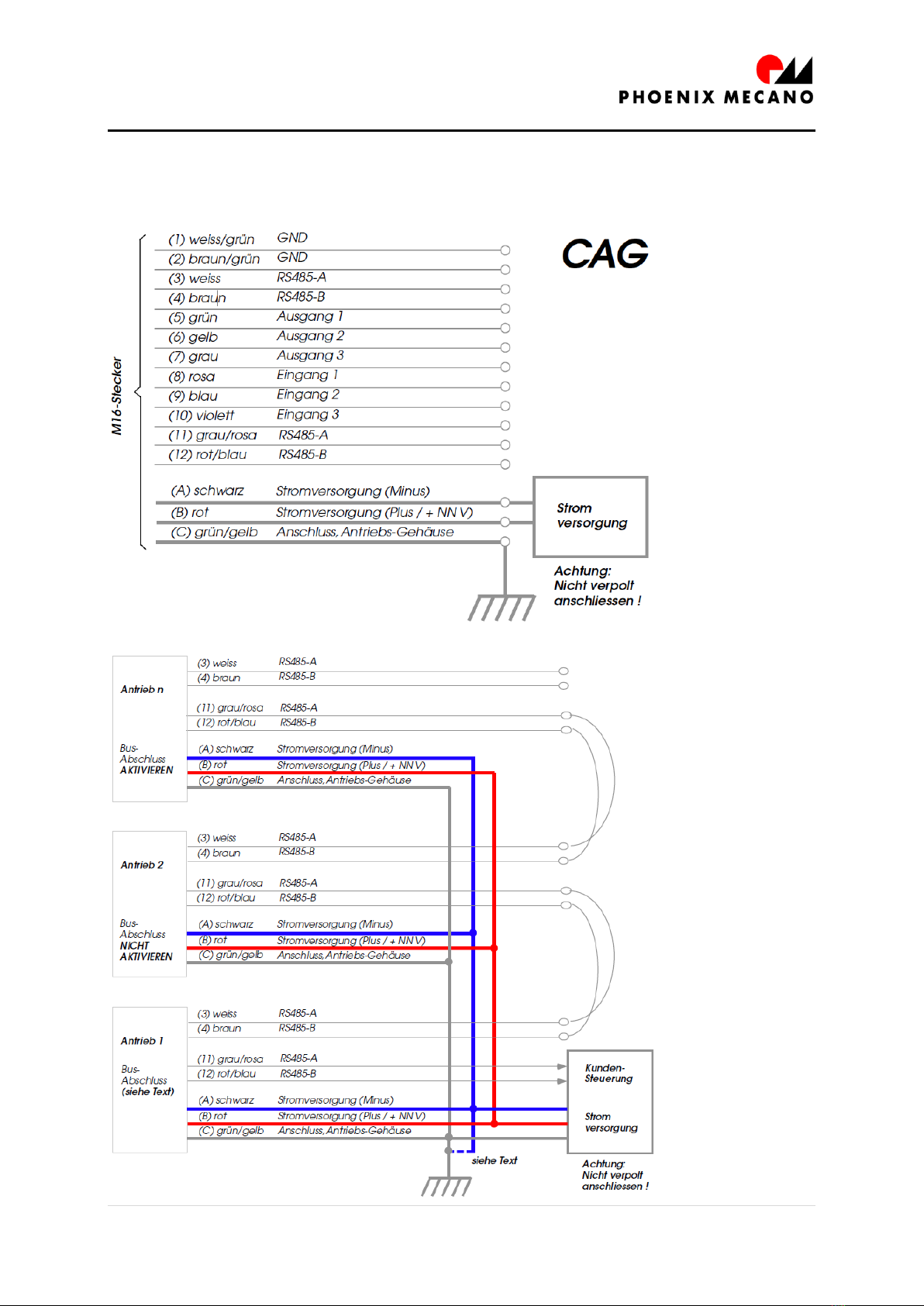

2.5.3 Anschluss via M12-Stecker .................................................................................................................................8

2.5.4 Zusammenschalten mehrerer Antriebe via M16-Kabel ........................................................................................9

2.6 Digitale Ausgänge................................................................................................................................................10

2.7 Digitale Eingänge.................................................................................................................................................11

2.7.1 Allgemeines.......................................................................................................................................................11

2.7.2 Anwendung SPS...............................................................................................................................................11

2.7.3 Anwendung Handschalter..................................................................................................................................12

2.7.4 Steuerbare Funktionen......................................................................................................................................12

3. Synchron-Betrieb ...................................................................................................................................................13

3.1 Übersicht..............................................................................................................................................................13

3.2 Normal-Betrieb.....................................................................................................................................................14

3.3 Fehler-Arten und Beseitigung...............................................................................................................................15

3.4 Ausgleichs-Modus................................................................................................................................................16

3.5 Not-Betrieb...........................................................................................................................................................16

4. Modbus-Interface...................................................................................................................................................17

4.1 Allgemeines..........................................................................................................................................................17

4.2 Unterstütze Requests...........................................................................................................................................17

4.2.1 Allgemeines.......................................................................................................................................................17

4.2.2 0x03 Read Holding Registers............................................................................................................................17

4.2.3 0x06 Write Single Holding Register...................................................................................................................17

4.2.4 0x10 Write Multiple Register..............................................................................................................................18

4.3 Register-Definition................................................................................................................................................18

4.3.1 Übersicht...........................................................................................................................................................18

4.3.2 Abfrage System-Status......................................................................................................................................18

4.3.3 Abfrage Firmware-Version.................................................................................................................................19

4.3.4 Abfrage Hardware-Version................................................................................................................................19

4.3.5 Abfrage Serien-Nummer....................................................................................................................................19

4.3.6 Bewegung starten .............................................................................................................................................19

4.3.7 Bewegung stoppen............................................................................................................................................20