- 9 -

3. Überwurfmutter 2 mit Spannzange in die Spindel 1

einführen (Fig.11, siehe kleines Bild) und leicht von

Hand andrehen.

4. Schaft des Werkzeugs 3 in die Spannzange

einführen.

5. Mit Hilfe der mitgelieferten Schlüssel die Über-

wurfmutter wie in Fig. 11 gezeigt, festziehen.

6. Zum Entfernen der Spannzange Überwurfmutter 4

lösen und Werkzeug 3 herausziehen.

7. Jetzt Überwurfmutter mit Spannzange 2 komplett

aus der Frässpindel entfernen.

8. Spannzange mit dem mitgelieferten Rohrstück 6

(Fig. 12) durch Drücken auf den Konus der Spann-

zange ausrasten und aus der Überwurfmutter

entnehmen.

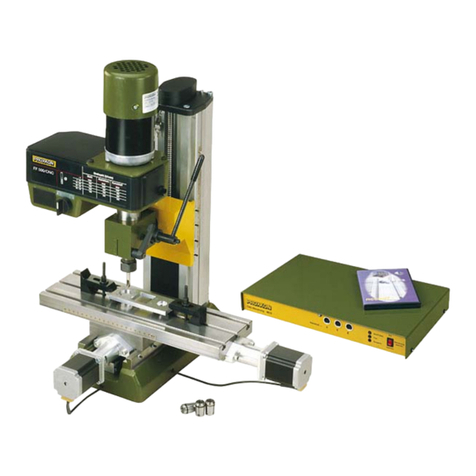

Einstellen der Spindeldrehzahl

Die Einstellung der Spindeldrehzahl ist notwendig, um

die Schnittgeschwindigkeit des Werkzeugs an die Ei-

genschaften des zu zerspanenden Materials und der

Werkzeuggeometrie anzupassen. Grosse Werkzeug-

durchmesser bedeutet bei gleicher Drehzahl auch eine

große Umfangs- und damit u. U. zu große Schnitt-

geschwindigkeit. Umgekehrt gilt dies natürlich für kleine

Werkzeugdurchmesser. Deswegen ist es notwendig,

die Drehzahl variieren zu können. Dazu wird die Motor-

kraft bei der Fräse über ein Riemengetriebe auf die

Spindel geleitet. Es handelt sich hier um ein zwei-

stufiges Getriebe mit einem Vorgelege zur allgemeinen

Drehzahlreduktion und zwei Gangrädern mit jeweils

paarweise unterschiedlichem Durchmesser. Verbunden

werden diese durch insgesamt zwei Poly-V-Riemen, die

sich durch ihre Laufruhe und ihre Übertragungs-

eigenschaften hervorragend für diesen Einsatzzweck

eignen. Durch Umlegen der Riemen werden die jeweils

benötigten Spindeldrehzahlen realisiert. Insgesamt

lassen sich 6 Spindeldrehzahlen einstellen: 180, 350,

550, 800, 1300 und 2500/min. Fig. 15 zeigt die

jeweiligen Riemenscheibenkombinationen der

einzelnen Drehzahlen.

Achtung!

Unbedingt den Stecker aus der Steckdose ziehen! Ver-

letzungsgefahr!

1. Rändelschraube 1 (Fig. 13) lösen und Gehäuse-

deckel 2 aufschwenken.

2. Die Befestigungsschrauben 1 (Fig. 14) leicht lösen

und das Gehäuse etwas nach rechts versetzen, bis

der untere Keilriemen gelockert wird.

3. Unteren Keilriemen 2 in entsprechende Position

bringen. Orientieren Sie sich an dem Aufkleber in

der Gehäuseinnenseite.

4. Gehäuse wieder nach links versetzen, bis Keil-

riemen richtig gespannt sind und Befestigungs-

schrauben (1) wieder anziehen.

5. Gehäusedeckel wieder schliessen und Rändel-

schraube 1 (Fig. 13) wieder anziehen.

Achtung:

Riemenabdeckung bzw. Gehäusedeckel muss während

des Betriebs immer geschlossen sein!

Fräsen

Achtung!

Tragen Sie beim Fräsen immer eine Schutzbrille. Be-

achten Sie unbedingt die Sicherheitsvorschriften!

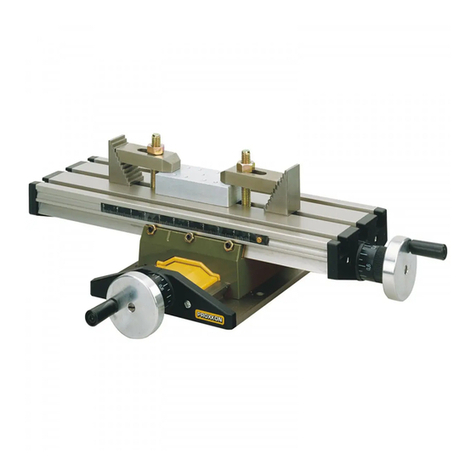

Grundsätzlich muss das Werkstück zur Bearbeitung

sicher befestigt werden, sei es auf dem Kreuztisch bei

der FF 400) oder bei der PF 400 auf dem Frästisch der

Drehmaschine in Kombination mit der PD 400.

Hierzu stehen verschiedene Möglichkeiten zur Ver-

fügung: Gut eignen sich Spannpratzen (z. B. 24 257

von PROXXON), Schraubstöcke (z. B. 24 255 von

PROXXON). Sollen Teilungen angefertigt werden, kann

z. B. zusätzlich mit Teilapparaten oder Futterauf-

nahmen gearbeitet werden. Beispiele für Spannmittel

und Zubehör findet sich in unserem Geräteprospekt

sowie, zusammen mit weiteren wertvollen Hinweisen in

unserem „Handbuch für kreative Modellbauer“ (Art.-

Nr.:28 996).

Einstellen der Frästiefe

Bitte beachten Sie auch den Abschnitt „Höhenver-

stellung der Spindel“ Hier wird erklärt, mit welchen Me-

thoden sich die Höhe der Frässpindel für die ver-

schiedenen Anwendungsbereiche einstellen lässt. In

der Praxis geht man so vor, das man zunächst nach

dem Festspannen des Werkstückes die Spindel nach

dem Einspannen des Fräsers grob (ca. 2 mm oberhalb

des Werkstückes) einstellt und die Frästiefe dann

während des Arbeitens verstellt.