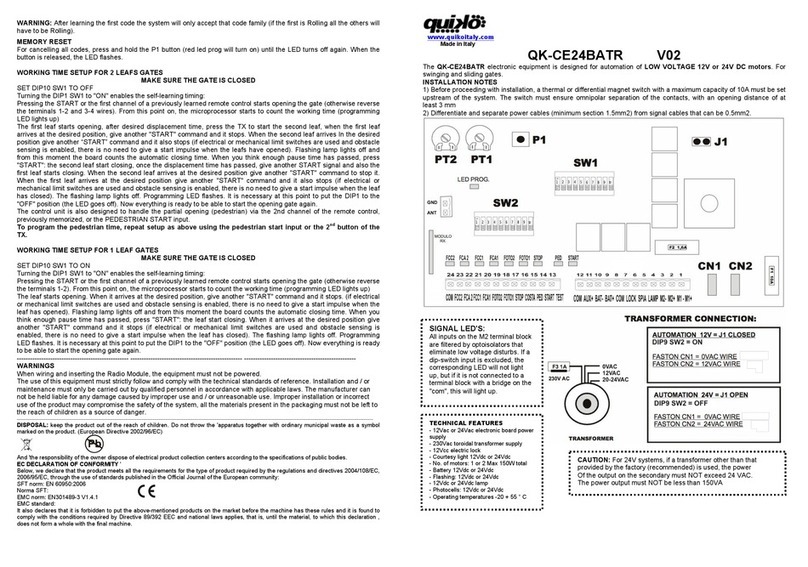

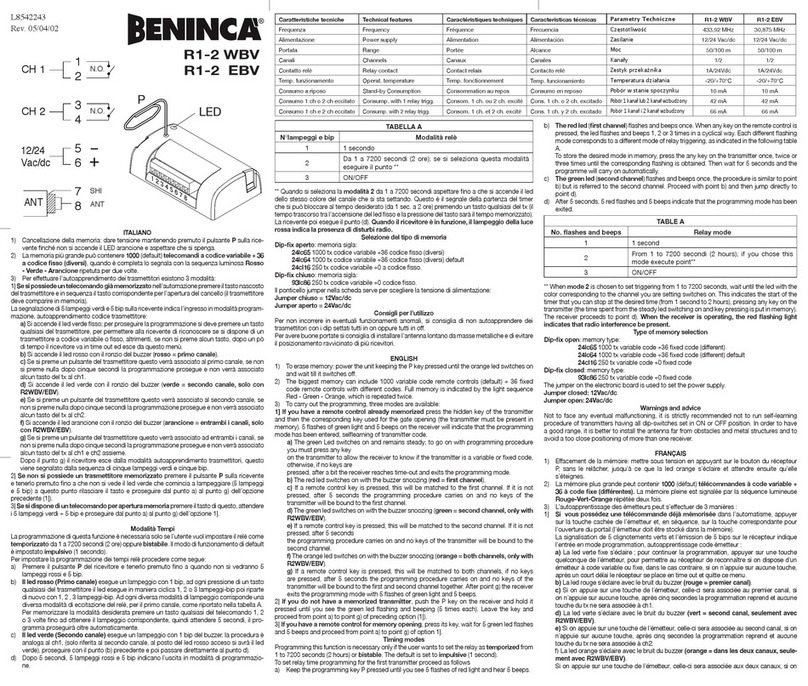

4.1. SETTING ANTI-TRAP (fig.9)

4.3. AUTOMATISM TEST

5.2. AUTOMATED SYSTEM RESET

ENGLISH

4. ANTI-CRUSHING CONTROL SYSTEM

- FINAL OPERATIONS - TEST AUTOMATION

The hydraulic operators have a security anti-trap for

to control the hydraulic operator force, in the presence of an

obstacle during the movement of the gate.

The force is adjusted as follows:

- slide to unlock and lift the cap

- lift the base of the release

- to act on the control valves:

1) valve "A" to adjust the opening force

2) valve "B" to adjust the closing force

3) valve "C" to unlock it completely.

Turning the valve clockwise to increase torque, and

counterclockwise to decrease the torque.

The adjustment of the torque limiters,in EU member states,is

subject to standards EN 12445 and EN 12453.

In the other states is subject to local regulations.

4.2. FINAL OPERATION

After the adjusting anti-trap, follow these steps:

- close the device of the release

- remove the vent screw (Fig. 10).

After installation proceed with care to the test for verification

the automation functionality and all the accessories

connected with particular attention to security devices.

Give the "User Guide" to customer and explain the correct use

of the automated system and highlight areas of potential

danger from it.

5. MANUAL OPERATION AND RESET

5.1. MANUAL OPERATION

In case is necessary to manually operate the gate for absence

of electric tide or damage of the automation, you must be acted

on the device of unblocking as it follows:

- to open the cork of coverage unblocking and to insert the

special key in endowment;

- to rotate the key counterclockwise sense for to unlock;

- to effect manually the manoeuvre opening or closing of the

gate.

Before proceeding to the reset of the automated system, after

manual unblocking, it is advisable to disconnect the power

supply of the automatism, with the purpose to avoid that an

unintentional impulse can operate the automation.

The reset operation must be effected as it follows:

- to rotate the key of unblocking counterclockwise sense up to

the arrest;

- to close again the cork of coverage of the unblocking system;

- to insert again the power supply of the automation;

- to start the automation.

6. MAINTENANCE AND REPAIR

6.1. MAINTENANCE

In case of oil topping up must be strictly used Total oil

52-AT42

Periodically check the proper adjustment of the anti-crushing

safety (valve regulating power) and efficiency of the release

system.

The functional verification of the plant is recommended every

six months, with particular attention to the efficiency of the

safety devices and unblocking, included the verification of the

thrust force of the hyfraulic operator; it is also well to verify the

degree of functionality of the hinges of the gate.

Check the level oil inside the oil tank.

6.2. REPAIR

The possible reparations on the automation must be effected

exclusively from specialized personal, possibly authorized.

To use original spare parts.

7. TROUBLESHOOTING

Gate not moving

Gate moving slowly

Gate moving to tears

Oil leakage from the vent screw

Stop leaves at slow down

Rod stroke variable speed

- control power supply

- check that the operator is released

- check adjustment anti-crushing system

- check oil level in the tank

- check efficiency capacitor

- check efficiency of the electronic control unit.

- check adjustment anti-crushing system

- Verify the removal of the bleed screw oil

- to eliminate possible air in the hydraulic circuit,

effecting complete cycles of opening

and closing of the gate

- It is normal for a minimum initial oil leakage,

if theoil leakage is continuing, verify the perfect

horizontal position of the hydraulic operator.

Otherwise, contact an authorized personal.

- check adjustment anti-crushing system

- to verify the quotas of the angle opening

olio

Fig. 9

A

B

apertura

chiusura

Release control valve fully open

Control valve

closing force

Control valve

opening force

Oil distributor

Fig. 10

Oil vent screw