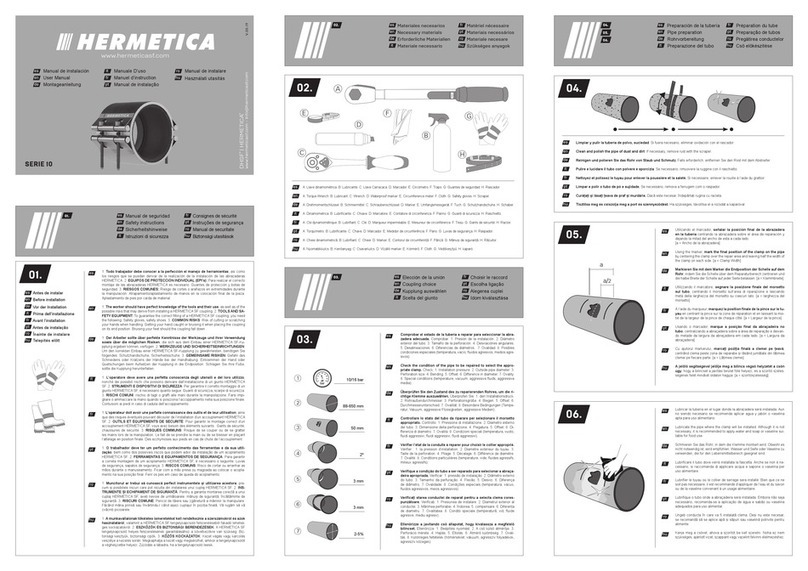

Vorausrichten der Lünette

1. Die Befestigungsschrauben für die Lünette nur ganz

leicht festziehen (ca 3 NM).

2) Einen Prüfdorn mit einem geschliffenen Aussendurchmes-

ser gleich dem des zukünfig abzustützenden Werkstücks

zwischen Spitzen einspannen. Prüfdorn auf axiale Flucht

und Rundlauf prüfen.

3)Den Hydraulikzylinder mit dem eingestellten Arbeitsdruck

am Anschluss “Spannen“ beaufschlagen, dabei fahren die

Spannarme aus dem Lünettenkörper und schliessen sich

um den Prüfdorn. Die Lünette sollte sich dabei geringfügig

aufderenHalterverschiebenumsich selbsteinzujustieren.

4) Die X--und Y--Achse des Prüfdorns mit einer Messuhr da-

hingehend kontrollieren, ob dieser durch die Einzenrier-

kraft der Lünette aus seiner ursprünglichen Mitte gedrückt

wurde.

5) Sollte diesder Fallgewesensein, mussdie Lünettemanuel

so ausgerichtet werden, das der Prüfdorn keinerlei Mitten-

verschiebung ausgesetzt ist (innerhalb ca 0,01 mm).6)

Die Befestigungsschrauben für die Lünette entsprechend

den verwendeten Schrauben festziehen.

5

Geölte Sperrluft

Für einen korrekten Einsatz der Lünette empfiehlt sich der

Einsatz des Sperrluftsystems. Der Arbeitsdruck kann von

Minimum 3 bar bis Maximum 6 bar variieren. Die Luft muss

entfeuchtet und mit Schmieröl angereichert werden. Die

Schmierfrequenz sollte ungefähr 1 Tropfen alle 3 Minuten

betragen, wobei Öl mit einer Viskosität von circa 70 Centi-

stoke zu verwenden ist.

Die Druckbeaufschlagung soll verhindern,dass Ver-

schmutzungen in das Innere des Lünettenkörpers eindrin-

gen und die korrekte Funktion beinträchtigen können. Au-

ßerdem schmiert das Luft--Ölgemisch die inneren Gleitflä-

chen und garantiert somit eine dauerhafte Funktion der

Einheit.

Gruppe Filter -- Druckregler --

Schmierung

min. 3 bar max. 6 bar

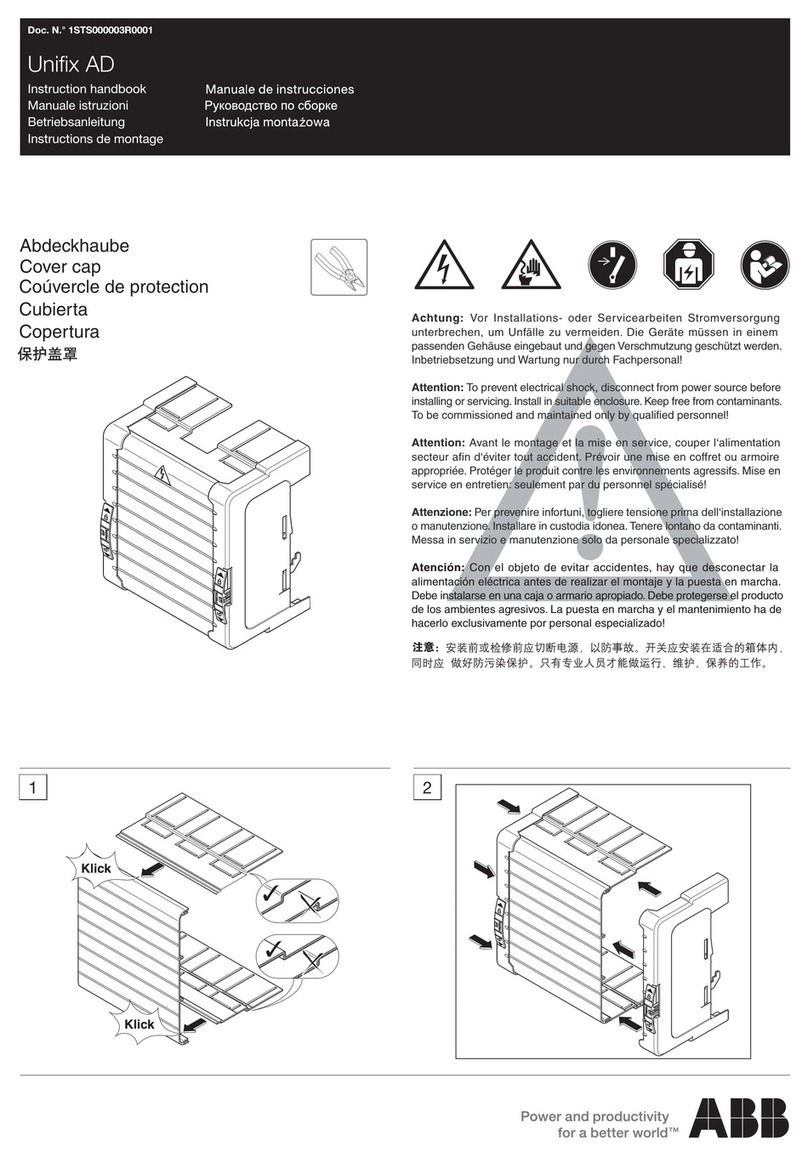

MESSUHR ZUR KONTROLLE

DER RADIALEN AUSRICHTUNG MESSUHRZURKONTROLLEDER

AXIALEN AUSRICHTUNG

ABB.2