5

4 An die Spannungsversorgung anschließen

LFV 200 • Tuning Fork

40553-01-140214

3.2 Montagehinweise

Einschweißstutzen

Für Gewindeausführungen des LFV 200 in

Kombination mit einem Einschweißstutzen mit

vornliegendem O-Ring und Einschweißmarkie-

rung.

LFV 200 mit den Gewindegrößen ¾" und 1"

haben einen denierten Gewindeauslauf. Das

bedeutet, dass sich jeder LFV 200 nach dem

Einschrauben immer in derselben Stellung

bendet. Entfernen Sie deshalb die mitgeliefer-

te Flachdichtung vom Gewinde des LFV 200.

Diese Flachdichtung wird bei Verwendung des

Einschweißstutzens mit frontbündiger Dichtung

nicht benötigt.

Vor dem Einschweißen müssen Sie den LFV

200 herausschrauben und den Gummiring aus

dem Einschweißstutzen herausnehmen.

Der Einschweißstutzen ist bereits mit einer

Markierungskerbe versehen. Schweißen Sie

den Einschweißstutzen bei horizontalem Einbau

mit der Markierung nach oben oder unten ein;

in Rohrleitungen (DN 25 bis DN 50) in Fließ-

richtung.

1

Abb. 4: Markierung am Einschweißstutzen

1 Markierung

Anhaftende Füllgüter

Bei horizontalem Einbau in anhaftenden und

zähüssigen Füllgütern sollten die Flächen der

Schwinggabel möglichst senkrecht stehen.

Die Stellung der Schwinggabel ist durch eine

Markierung auf dem Sechskant des LFV 200

gekennzeichnet. Damit können Sie die Stellung

der Schwinggabel beim Einbauen kontrollieren.

Bei anhaftenden und zähüssigen Füllgütern

sollte die Schwinggabel möglichst frei in den

Behälter ragen, um Ablagerungen zu verhin-

dern.

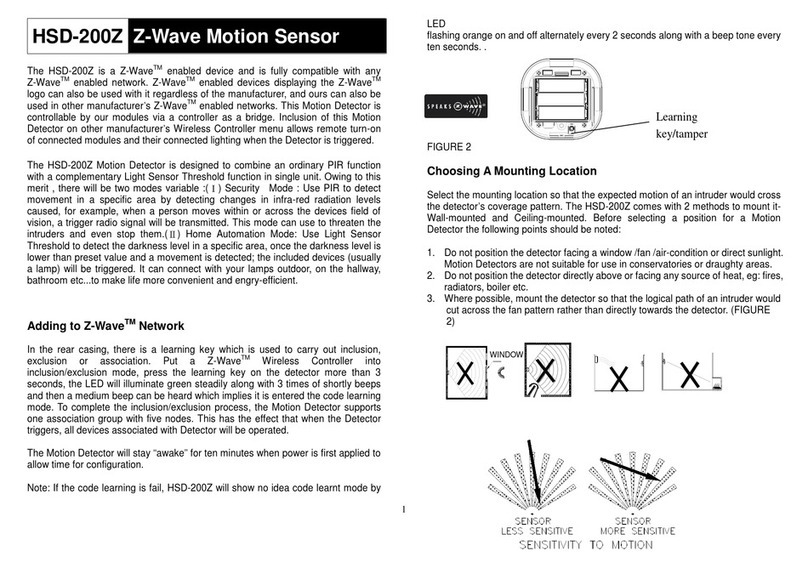

Strömungen

Damit die Schwinggabel des LFV 200 bei Füll-

gutbewegungen möglichst wenig Widerstand

bietet, sollten die Flächen der Schwinggabel

parallel zur Füllgutbewegung stehen.

4 An die Spannungsversor-

gung anschließen

4.1 Anschluss vorbereiten

Sicherheitshinweise beachten

Beachten Sie grundsätzlich folgende Sicher-

heitshinweise:

• Nur in spannungslosem Zustand anschlie-

ßen

4.2 Anschlussplan

Kontaktloser Schalter

Zum direkten Ansteuern von Relais, Schützen,

Magnetventilen, Leuchtmeldern, Hupen etc.

Das Gerät darf nicht ohne zwischengeschaltete

Last (Reihenschaltung) betrieben werden, da

der Elektronikeinsatz bei direktem Anschluss an

das Netz zerstört wird. Nicht zum Anschluss an

Niederspannungs-SPS-Eingänge geeignet. Der

Eigenstrom wird nach Abschalten der Last kurz-

zeitig unter 1 mA abgesenkt, so dass Schütze,

deren Haltestrom geringer ist als der dauernd

ießende Eigenstrom der Elektronik (3 mA),

dennoch sicher abgeschaltet werden.

Beispiele für typische Anwendungen:

• Lastwiderstand bei 24 V DC: 88 … 1800 Ω

• Bemessungsleistung, Relais 253 V AC:

> 2,5 VA

• Bemessungsleistung, Relais 24 V AC:

> 0,5 VA

Bei der Steckervariante Ventilstecker ISO 4400

können Sie ein handelsübliches Kabel mit run-

dem Kabelquerschnitt verwenden. Kabeldurch-

messer 4,5 … 7 mm, Schutzart IP 65.