Sit 822 NOVAMIX User manual

822 NOVAMIX

ENGLISH - ITALIANO - FRANCAIS - DEUTSCH - NEDERLANDS

Read the instructions before use. This control must be installed in accordance with the rules in force.

Leggere le istruzioni prima dell’uso. Questo controllo deve essere installato in accordo con le normative in vigore.

Consultez les notices avant d’utiliser ce dispositif. Son installation doit répondre aux règles en vigueur.

Lesen Sie die Instruktionen vor Inbetriebnahme. Dieser Regler muß nach den gültigen Vorschriften installiert werden.

Lees de richtlijnen voor gebruik. Deze regelaar moet worden geinstalleerd in overeenstemming met de heersende voorschriften.

9.956.823 01

English -

GB 9

4

Italiano -

I

Français -

F21

16

Deutsch -

D27

22

Nederlands -

NL

33

28

1510

12

E

A

RQ

EV1

EV2

AIR IN

OS

S

58

18

18

M10x1

M5

AE

P

I

L

O

T

Rp1/2

66.4

Rp1/2

127

94

70.5

120,5

35

30

50.5

12

36.5

24

41

5

77

116

29

131

29

1818

25.5

13111

AIR IN

3

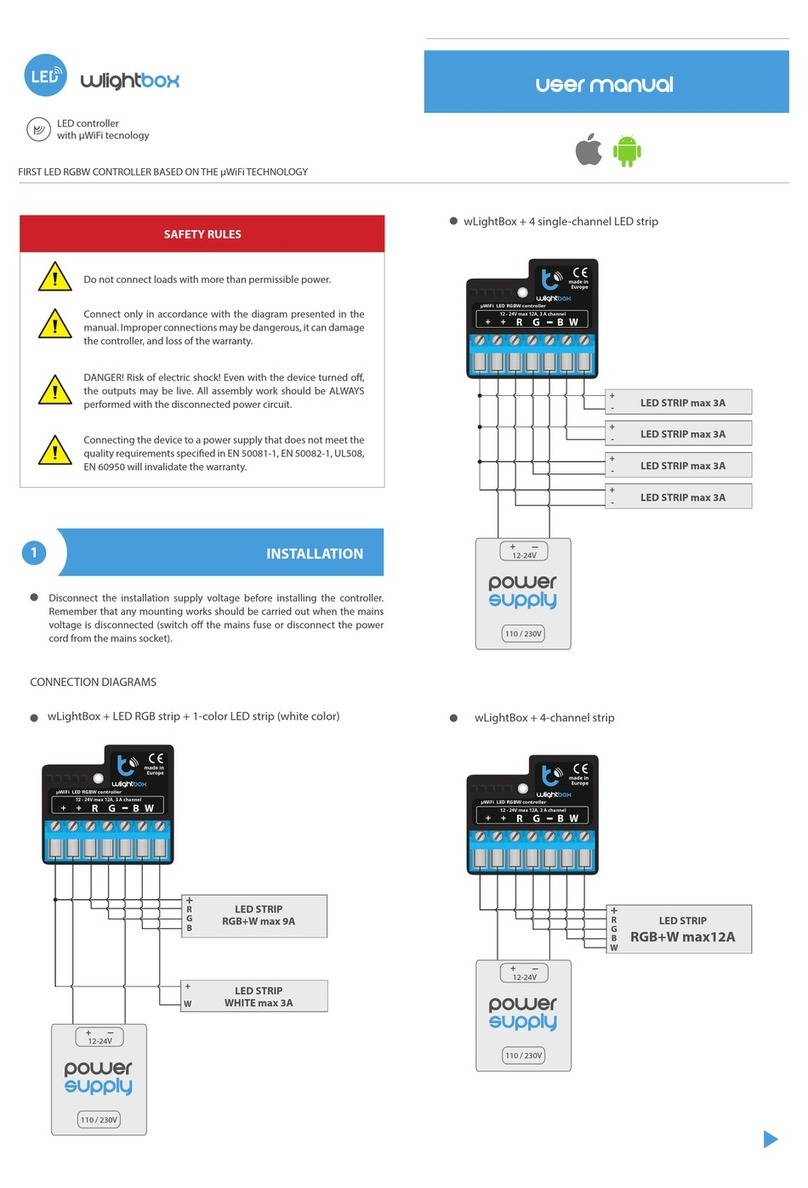

Standardversion - Versione standard - Version standard - Standardversion - Standaardmodel

Side outlet version - Versione uscita laterale - Version sortie latérale - Version seitlicher Ausgang - Model met zijdelingse uitlaat

4

FL EV1

PR AG

FL RQ

EV2

AIR LINE

GAS

INLET MAIN

BURNER

PILOT

BURNER

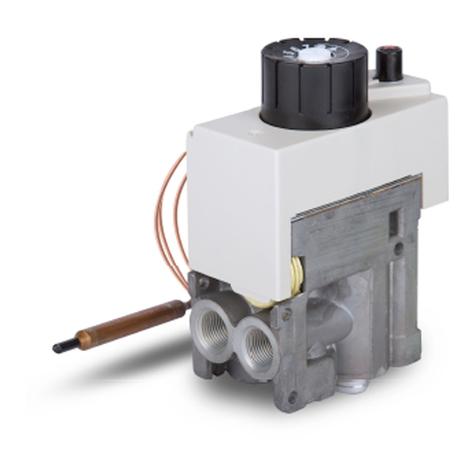

Multi-functional gas control for use with high performance fan assisted appliances.

A pneumatic device controls the quantity of gas going to the burner proportional to the instantaneous air flow. Access

to all the adjustment operations is obtained from the top face.

MAIN FEATURES

Two automatic silent-operation shut-off valves:

-EV1 in class B (class A optional)

-EV2 in class D (class C optional).

Servo-system pressure regulator (PR).

Pneumatic device for proportional control of the gas pressure according to the air pressure (AG).

Zero adjustment device (OS).

Pilot outlet (plugged on request) with pre-selection of the gas flow (RQ).

Inlet pressure test points (E).

Outlet pressure test point (versions without ratio adjuster) (A).

Inlet and pilot filter (FL).

1/2 threaded gas inlet and outlet with provision for flanged connection.

Gas side outlet version with provision for flanged connection.

Air/gas ratio adjuster (optional, only for standard gas outlet) (S).

WORKING DIAGRAM

USE AND INSTALLATION

INSTRUCTION

TECHNICAL DATA

The technical data specified below refer, where possible, to the European Standard EN 126, "Multi-functional controls

for gas-burning appliances".

Torsion and bending resistance group 2

Automatic shut-off valve (EV1) class B (class A optional)

Automatic shut-off valve (EV2) class D (class C optional)

Shut-off valves opening and closing times ≤1 s

Pressure regulator class B

Gas/air pressure ratio 1:1

Zero adjustment (offset) range ± 2 mbar

Pressure range of air signal 0.5…12 mbar

Maximum air signal pressure 20 mbar

Range of gas outlet pressure 0.5…12 mbar

Max. gas inlet pressure 60 mbar

Working temperature range 0…60°C

Time constant ≤2 s

Assembly position any position

Gas connections Rp 1/2 ISO 7

Gas families applicable I, II and III

GB

5

ELECTRICAL DATA

AUTOMATIC SHUT-OFF VALVES

EV1 EV2

Voltage

(AC)

Consumption

(mA)

Consumption

(mA)

Class B or A Class D or C

240 V 50 Hz 50 25

220 V 50 Hz 40 20

220 V 60 Hz 45 25

24 V 50 Hz 450 210

24 V 60 Hz 450 220

Electrical protection rating IP 54 using 002 type connectors P 54 using 160-type connectors

and screw code 0.960.125 with screw and gasket code 0.960.104

CLASS B + D

IFamily (d=0.45) Q = 7.5 m3/h ∆p = 5 mbar

II Family (d=0.6) Q = 6.5 m3/h ∆p = 5 mbar

III Family (d=1.7) Q = 8.1 kg/h ∆p = 5 mbar

CLASS B + C

IFamily (d=0.45) Q = 5.3 m3/h ∆p = 5 mbar

II Family (d=0.6) Q = 4.6 m3/h ∆p = 5 mbar

III Family (d=1.7) Q = 5.8 kg/h ∆p = 5 mbar

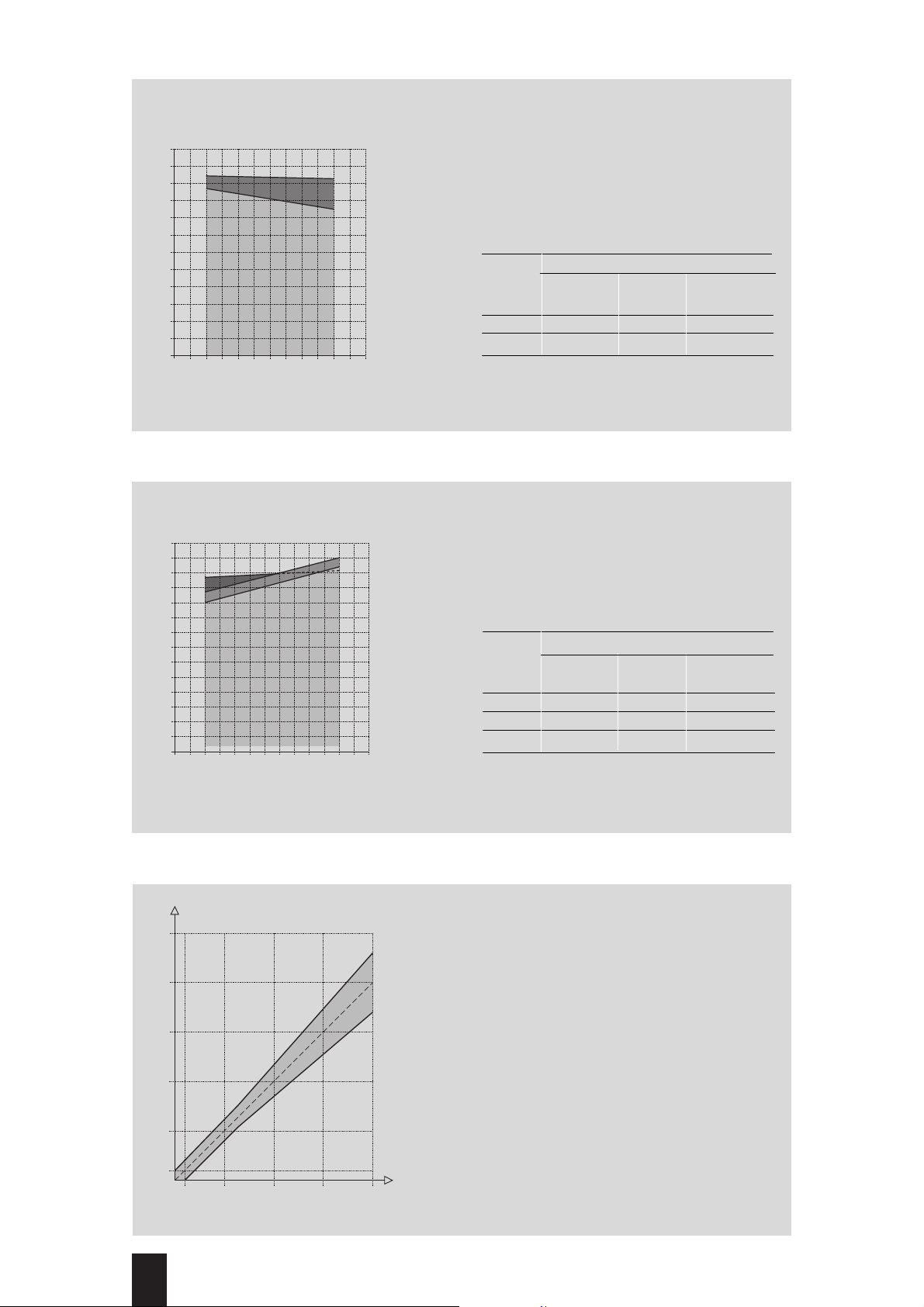

GAS FLOW

Flow Q as a function

of the pressure drop ∆p

CLASS A + D

IFamily (d=0.45) Q = 5.1 m3/h ∆p = 5 mbar

II Family (d=0.6) Q = 4.4 m3/h ∆p = 5 mbar

III Family (d=1.7) Q = 5.5 kg/h ∆p = 5 mbar

CLASS A + C

IFamily (d=0.45) Q = 3.7 m3/h ∆p = 5 mbar

II Family (d=0.6) Q = 3.2 m3/h ∆p = 5 mbar

III Family (d=1.7) Q = 4.0 kg/h ∆p = 5 mbar

≤2 s time (s)

Pu

Time constant

In correspondence with a step variation

of the control pressure (Pa),

the outlet pressure (Pu),

reaches the operating value

within 2 seconds.

0

510

Q [m3/h d=0,6 B + D]

4

2

6

8

10

∆p [mbar]

6

0

2

4

6

8

10

12

7891011 12 13

Q [m

3

/h B+D]

2L

2H

Pu [mbar]

Inlet pressure range

Gas

Nominal Maximum Minimum

2H 20 25 17

2L 25 30 20

Regulated flow Q as a function

of the outlet pressure (Pu)

according to EN 88

Gas of the II Family

0

1

2

3

4

5

6

7891011 12 13

Q [m

3

/h B+D]

Pu [mbar]

7

1

2

3

15 10 15 20

1

5

10

15

20

Pa [mbar]

Pu [mbar]

25

Outlet gas pressure (Pu) tolerance

according to EN as a function

of the control signal pressure (Pa)

Inlet pressure range

Curve

Nominal Maximum Minimum

350 57,5 42,5

23745 25

129 35 25

Gas of the III Family

Regulated flow Q as a function

of the outlet pressure (Pu)

according to EN 88

7

COLOUR LEGENDA:

Control signal pressure

OPERATION

The inlet pressure can be read at test point E with both automatic shut-off valves not energized (fig. 1).

Power to the automatic shut-off valve EV1 (fig. 2) allows the gas to supply the pilot burner outlet (applications with

intermittent pilot) after passing through the inlet filter FL1, the pilot filter FL2 and the pilot flow regulation device (PILOT

throttle screw).

With both the automatic shut-off valves energized, gas flow is opened towards the main burner (fig. 3). The outlet

pressure can be read at test point A. Gas outlet pressure is directly proportional to the pressure of the control signal

(AIR IN inlet). The control signal, acting on the servo diaphragm, controls the position of the poppet valve MV through

the servo circuit (area ).

The adjustment screw OS determines the preload of the servo diaphragm and therefore the value of the outlet

pressure with an inlet signal of zero (zero adjustment or offset). Closing the automatic shut-off valve EV2 causes

emptying of the servo circuit and the resulting closure of the poppet valve MV (fig. 2).

Inlet pressure

Servo cicuit pressure

Outlet pressure

EV1

EA

AIR IN OS EV2

GAS

INLET

PILOT

BURNER PILOT

MAIN

BURNER

MV

FL1 FL2

EV1

EA

AIR IN OS EV2

GAS

INLET

PILOT

BURNER PILOT

MAIN

BURNER

MV

FL1 FL2

GAS

INLET

PILOT

BURNER PILOT

MAIN

BURNER

EV1

EA

AIR IN OS EV2

MV

FL1 FL2

Fig. 1 Fig. 2

Fig. 3

INSTALLATION

The SIT 822 NOVAMIX control valve complies with current safety standards.

Nevertheless, its installation on appliances must be verified in accordance with the specific standards for each

installation. In particular, it is necessary to ensure that requirements relating to the number and class of the automatic

shut-off valves and to the class of the pressure regulator are met. All the installation, setting and adjustment operations

must be carried out exclusively by qualified personnel on the basis of the specific characteristics of the appliance.

The SIT 822 NOVAMIX control valve must be connected and installed so that there can be no gas demand if there is

no air flow.

In particular, the possibility of clogging or disconnection of the pneumatic circuit lines must be avoided. It is

recommended the use of a safety pressure switch which subordinates opening of the two automatic shut-off valves

to the presence of correct air flow. The valve must only be installed inside gas appliances and is not suitable for

outdoor use.

8

ELECTRICAL CONNECTIONS

General precautions

All electrical connections must be made in accordance with current electrical standards. Check that the supply

voltage and frequency conform with those specified on the valve label. Check that all connections, in particular the

earth, are made properly. With the versions powered by mains voltage, the electrical connections must be made using

suitable connectors.

In particular, to ensure that the valve is always connected to the earth circuit of the appliance, it is necessary for the

EV2 power connector, which includes the earth terminal, to be used at all times and the screws protected against

slackening.

The 24 Vac versions must be powered by an insulating transformer (at very low safety voltage in accordance with EN

60742). To connect these versions, use terminals AMP 6.3x0.8 DIN 46244 as an alternative to the connectors.

Make the connections as specified in the technical instructions of the flame failure device used and/or in the specific

standards for the appliance.

The electrical safety shut-off devices (for example, the flame failure device, the thermostat and so on) must cut off the

power supply to both solenoid valves simultaneously.

MECHANICAL CONNECTIONS

General recommendations

Do not tamper with sealed parts. Do not slacken assembly screws. Do not remove labels. Avoid blows (knocks, falls

etc.). Only remove dust caps when installing. Do not exceed recommended torques. Ensure that the gas flows in the

direction shown by the arrow on the valve body. Prevent foreign matter from getting into the valve during installation.

In particular, check the cleanliness of the inlet and outlet pipes. Do not subject the valve to bending in excess of 35

Nm and to torque in excess of 25 Nm. Use only the specified spanner grips when making the connections.

Main gas connection

The connection must be made using gas pipes with Rp 1/2 ISO 7 thread.

Torque: 25 Nm. If, alternatively, flanges (available on request) are used, first screw the pipes on to the flanges and

then the flanges to the valve. Recommended torque or flange retaining screws: 3 Nm.

Connection to the pilot burner:

Ø4 mm, Ø 6 mm or Ø 1/4" pipes can be used. Use appropriately sized nut and olive. Tighten to 7 Nm torque.

CAUTION: if the pilot outlet is not used it must be sealed using plug code no. 0.972.041. Torque: 7 Nm.

Connection to the pneumatic control signal (AIR IN)

This must be carried out so that danger conditions cannot be generated due to demand for gas in the absence of air

flow.

•

In the versions of multifunctional controls with the air-in on the bottom of the valve, secure the hose nipple 0.958.057

to the threaded outlet. In the version of multifunctional control with the air-in on the top of the valve, secure the hose

directly to the point marked with AIR IN. Tightening torque: 1 Nm. Connect the control signal to the nipple by means

of a 6 Ø mm hose.

•

To guarantee the correct operation of certain appliances, the breather hole of the multifunctional control could have

the diameter larger than 0.56 mm. It is recommended to check the characteristics of the multifunctional gas control

and if it is necessary to install the multifunctional control in order to vent the breather hole to a safe (ventilated)

place or to connect with a metallic tube.

CAUTION: On completing all mechanical connections, check for gas leakage.

SETTINGS AND ADJUSTMENTS

All adjustments must be made on the basis of the specific characteristics of the appliance, and only after having

installed the valve on the appliance. Check inlet and outlet pressure using the pressure test points provided E and A.

After testing, carefully seal test points with the provided screws. Recommended torque: 2.5 Nm.

All adjustments must be carried out in the following order.

Zero adjustment (offset)

Pu

Pa

Adjustment of offset value.

With pneumatic control signal

at minimum value

(fan working at minimum speed),

turn adjusting screw OS

so that effective value coincides

with required theoretical value.

Clockwise rotation:

characteristic shifts to the left.

A

9

Pu

Pa

With pneumatic control signal

at maximum value

(fan working at top speed),

turn screw Sso that effective value

coincides with required theoretical value.

Clockwise rotation:

pressure Pu decrease.

With pneumatic signal at minimum value

check the offset value.

If necessary repeat adjustments A and B.

Connector for EV1 type 002 L = 540 mm 0.960.120

Fixing screw for type 002 connector 0.960.125

Connector for EV2 type 160 L = 1000 mm 0.960.103

Gasket and screw for type 160 connector 0.960.104

Double connector for EV1 and EV2 with gasket and screw 0.960.123

Plug for pilot outlet 0.972.041

Nut and olive for connection to pilot burner with Ø 4 mm pipe 0.958.030

with Ø 6 mm pipe 0.958.031

with Ø 1/4" pipe 0.958.032

Adaptor for air signal connection 0.958.057

Other accessories are available on request

ACCESSORIES

Adjustment of gas flow to the pilot burner

Applications with intermittent pilot burner

Turn the “RQ” screw clockwise to reduce flow.

Overriding the pilot flow adjustment function

Applications with intermittent pilot burner

Screw the “RQ” setting screw fully in and then unscrew it two turns. Seal the adjustment.

Changing the gas family or group

Check that the appliance is suitable for operation with the gas family or group desired. Adjust the valve following the

instructions given in the booklet of the appliance. With III Family gas: override the pressure regulator and the gas flow

regulator to the pilot burner.

IMPORTANT: at the end of all setting and adjustment operations, check electrical insulation, gas seals and the

efficiency of the appliance. In particular, check that flame lift or light-back are impossible. After carrying out all

adjustments, fit the provided seals and/or block the setting screws with paint.

MAINTENANCE

The only maintenance operation permitted is the replacement of the coils of the automatic shut-off valves. This

operation must be carried out by qualified personnel only and according to the instructions provided in the instruction

leaflet supplied with the spare parts.

Air/gas ratio adjustment

(versions with ratio adjuster)

Checking of zero adjustment (offset)

B

C

FL EV1

PR AG

FL RQ

EV2

LINEA ARIA

ENTRATA

GAS BRUCIATORE

PRINCIPALE

BRUCIATORE

PILOTA

Valvola multifunzionale a controllo combinato elettrico e pneumatico, adatta ad equipaggiare apparecchi ad alto

rendimento assistiti da ventilatore sul circuito di combustione. Un dispositivo a comando pneumatico consente di

dosare la quantità di gas al bruciatore proporzionalmente alla portata istantanea d'aria. Tutte le operazioni di

regolazione sono accessibili dall'alto.

CARATTERISTICHE PRINCIPALI

Due valvole automatiche di intercettazione a funzionamento silenzioso:

-EV1 in classe B (a richiesta: classe A)

-EV2 in classe D (a richiesta: classe C).

Regolatore di pressione servoassistito (PR).

Dispositivo pneumatico di regolazione proporzionale della portata di gas in funzione della portata d'aria (AG).

Dispositivo di regolazione del punto zero (OS).

Uscita pilota (a richiesta tappata) con preselezione della portata di gas (RQ).

Prese di pressione in ingresso (E).

Presa di pressione in uscita (versioni senza regolatore di rapporto) (A).

Filtro di ingresso e filtro pilota (FL).

Ingresso ed uscita gas filettate 1/2 con predisposizione per collegamento flangiato.

Versione con uscita gas laterale con predisposizione per collegamento flangiato.

Regolatore del rapporto aria/gas (opzionale: solo per versioni con uscita gas standard) (S).

10

I

SCHEMA DI FUNZIONAMENTO

ISTRUZIONI D’USO

E DI INSTALLAZIONE

DATI TECNICI

I dati tecnici di seguito riportati fanno riferimento, ove possibile, alla normativa europea EN 126 "Dispositivi

multifunzionali per apparecchi a gas"

Resistenza alla flessione e alla torsione gruppo 2

Valvola automatica EV1 classe B

(a richiesta: classe A)

Valvola automatica EV2 classe D

(a richiesta: classe C)

Tempo di apertura e di chiusura delle elettrovalvole di sicurezza ≤1 s

Regolatore di pressione classe B

Valore nominale del rapporto di pressioni aria/gas 1:1

Campo di taratura del valore zero (offset) ± 2 mbar

Campo delle pressioni di ingresso del segnale di comando 0.5...12 mbar

Campo di taratura della pressione di uscita. 0.5...12 mbar

Pressione massima segnale aria 20 mbar

Temperatura ambiente di utilizzo 0...60°C

Pressione massima di ingresso del gas 60 mbar

Costante di tempo ≤2 s

Posizione di montaggio qualsiasi

Connessioni gas Rp 1/2 ISO 7

Famiglie di gas di funzionamento I,II e III

11

DATI ELETTRICI

VALVOLE AUTOMATICHE EV1 EV2

Tensione (AC) Consumo (mA) Consumo (mA)

Classe B o A Classe D o C

240 V 50 Hz 50 25

220 V 50 Hz 40 20

220 V 60 Hz 45 25

24 V 50 Hz 450 210

24 V 60 Hz 450 220

Grado di protezione elettrica IP 54 usando connettori tipo 002 IP 54 usando connettori tipo 160

e vite di fissaggio codice 0.960.125 con vite e guarnizione codice 0.960.104

CLASSE B + D

IFamiglia (d=0.45) Q = 7.5 m3/h ∆p = 5 mbar

II Famiglia (d=0.6) Q = 6.5 m3/h ∆p = 5 mbar

III Famiglia (d=1.7) Q = 8.1 kg/h ∆p = 5 mbar

CLASSE B + C

IFamiglia (d=0.45) Q = 5.3 m3/h ∆p = 5 mbar

II Famiglia (d=0.6) Q = 4.6 m3/h ∆p = 5 mbar

III Famiglia (d=1.7) Q = 5.8 kg/h ∆p = 5 mbar

PORTATE DI GAS

Portata Q in funzione

della perdita di carico ∆p

CLASSE A + D

IFamiglia (d=0.45) Q = 5.1 m3/h ∆p = 5 mbar

II Famiglia (d=0.6) Q = 4.4 m3/h ∆p = 5 mbar

III Famiglia (d=1.7) Q = 5.5 kg/h ∆p = 5 mbar

CLASSE A + C

IFamiglia (d=0.45) Q = 3.7 m3/h ∆p = 5 mbar

II Famiglia (d=0.6) Q = 3.2 m3/h ∆p = 5 mbar

III Famiglia (d=1.7) Q = 4.0 kg/h ∆p = 5 mbar

0

510

Q [m3/h d=0,6 B + D]

4

2

6

8

10

∆p [mbar]

≤2 s tempo (s)

Pu

Costante di tempo

In corrispondenza di una variazione

a gradino della pressione del segnale

di comando (Pa), la pressione di uscita (Pu)

raggiunge il valore di regime entro 2 secondi.

12

0

2

4

6

8

10

12

7891011 12 13

Q [m

3

/h B+D]

2L

2H

Pu [mbar]

Campo di Pi

Gas

Nominale Massimo Minimo

2H 20 25 17

2L 25 30 20

Portata regolata in funzione

della pressione in uscita (Pu)

secondo EN 88

Gas della II famiglia

0

1

2

3

4

5

6

7891011 12 13

Q [m

3

/h B+D]

Pu [mbar]

7

1

2

3

15 10 15 20

1

5

10

15

20

Pa [mbar]

Pu [mbar]

25

Tolleranza secondo EN

della pressione d’uscita (Pu)

del gas in funzione

del valore della pressione (Pa)

del segnale di comando

Campo di Pi

Curve

Nominale Massimo Minimo

350 57,5 42,5

23745 25

129 35 25

Gas della III famiglia

Portata regolata in funzione

della pressione in uscita (Pu)

secondo EN 88

13

LEGENDA COLORI:

Pressione del segnale di comando

FUNZIONAMENTO

Con entrambe le valvole automatiche di intercettazione non eccitate (fig 1), si può effettuare la lettura della pressione

di ingresso dalla presa di misura E.

L’alimentazione della valvola automatica di intercettazione EV1 (fig 2) permette al gas di alimentare l'uscita del

bruciatore pilota (applicazioni con pilota intermittente) dopo aver attraversato il filtro di ingresso FL1, quello pilota FL2

ed il dispositivo di regolazione della portata pilota (vite di strozzatura PILOT).

Con entrambe le valvole automatiche eccitate si apre la via di gas al bruciatore principale (fig 3). La lettura

della pressione in uscita si effettua dalla presa A.

La pressione di uscita del gas è direttamente proporzionale alla pressione del segnale di comando

(ingresso AIR IN). Infatti il segnale di comando, agendo sulla membrana dello sfioratore, controlla la posizione

del'otturatore MV attraverso il circuito servo (area ).La vite di regolazione OS determina il precarico

della membrana dello sfioratore e quindi il valore della pressione di uscita con segnale di ingresso uguale a zero

(regolazione del punto zero o offset). La chiusura della valvola automatica EV2 determina lo svuotamento del circuito

servo e quindi la chiusura dell'otturatore MV (fig. 2).

Pressione di ingresso

Pressione del circuito servo

Pressione di uscita

EV1

EA

AIR IN OS EV2

PILOT

MV

FL1 FL2

ENTRATA

GAS

BRUCIATORE

PILOTA

BRUCIATORE

PRINCIPALE

EV1

EA

AIR IN OS EV2

ENTRATA

GAS

BRUCIATORE

PILOTA PILOT

BRUCIATORE

PRINCIPALE

MV

FL1 FL2

EV1

EA

AIR IN OS EV2

PILOT

MV

FL1 FL2

ENTRATA

GAS

BRUCIATORE

PILOTA

BRUCIATORE

PRINCIPALE

Fig. 1 Fig. 2

Fig. 3

INSTALLAZIONE

La valvola SIT 822 NOVAMIX è conforme alle norme di sicurezza vigenti. L'installazione sugli apparecchi di

utilizzazione va comunque verificata a fronte delle norme specifiche relative a ciascuna installazione. In particolare

deve essere verificato che siano soddisfatti i requisiti relativi al numero ed alla classe delle elettrovalvole di sicurezza

ed alla classe del regolatore di pressione.

Tutte le operazioni di installazione, taratura, regolazione, devono essere eseguite esclusivamente da personale

qualificato in base alle caratteristiche specifiche dell'apparecchio di utilizzazione.

La valvola Sit 822 NOVAMIX deve venire collegata ed installata in modo che non ci possa essere richiesta di gas in

assenza di portata d’aria. In particolare si deve evitare che le tubazioni del circuito pneumatico possano intasarsi o

sconnettersi. Si raccomanda l’uso di un pressostato di sicurezza che subordini l’apertura delle due elettrovalvole di

intercettazione del flusso di gas alla presenza della corretta portata d’aria. La valvola è destinata ad essere installata

unicamente all'interno di apparecchi a gas e non è adatta a funzionare all'aperto.

14

COLLEGAMENTI ELETTRICI

Avvertenze generali

Tutti i collegamenti elettrici vanno effettuati rispettando quanto prescritto dalle norme elettriche in vigore. Accertarsi

che tensione e frequenza di alimentazione siano conformi ai valori indicati sull’etichetta della valvola. Verificare che

tutti i collegamenti, in particolare quello di massa, siano eseguiti a regola d'arte. Per le versioni alimentate a tensione

di rete, è necessario che i collegamenti elettrici vengano effettuati utilizzando gli appositi connettori. In particolare, per

garantire che la valvola sia sempre inserita nel circuito di terra dell'apparecchio, è necessario che il connettore di

alimentazione della EV2, che comprende il terminale di massa, sia sempre utilizzato e protetto da eventuali

allentamenti dalla vite di fissaggio.

Le versioni a 24 VAC devono essere alimentata tramite un trasformatore di isolamento (a bassissima tensione di

sicurezza, secondo EN 60742). Per il collegamento di queste versioni, in alternativa agli appositi connettori, utilizzare

terminali AMP 6,3x0,8 DIN 46244.

Eseguire i collegamenti conformemente a quanto specificato nelle istruzioni tecniche del dispositivo di controllo di

fiamma utilizzato e/o nelle norme specifiche relative all'apparecchio. I dispositivi elettrici di interruzione di sicurezza

(per esempio il dispositivo di controllo di fiamma, il termostato di limite e simili) devono interrompere l'alimentazione

elettrica ad entrambe le elettrovalvole di sicurezza contemporaneamente.

COLLEGAMENTI MECCANICI

Avvertenze generali

Non manomettere le parti sigillate. Non svitare le viti di assemblaggio. Non rimuovere le marcature. Evitare alla valvola

qualsiasi shock (urti, cadute etc.). Togliere i tappi parapolvere solo al momento dell'installazione. Non superare le

coppie di serraggio consigliate. Assicurarsi che il flusso di gas sia conforme alla freccia sul corpo della valvola.

Evitare che durante le operazioni di montaggio entrino nella valvola sostanze estranee. In particolare, verificare la

pulizia dei tubi di ingresso e di uscita. Non assoggettare la valvola a sforzi di flessione superiori a 35 Nm ed a sforzi di

torsione superiori a 25 Nm. Per effettuare i collegamenti usare unicamente le prese di chiave previste.

Collegamento principale gas

Il collegamento va effettuato utilizzando tubi gas con filettatura Rp 1/2 ISO 7. Coppia di serraggio: 25 Nm. Se, in

alternativa, vengono utilizzate flange (disponibili a richiesta) avvitare prima i tubi alle flange e poi le flange alla valvola.

Coppia di serraggio consigliata per le viti di fissaggio flange: 3 Nm.

Collegamento al bruciatore pilota

Possono essere utilizzati tubi da Ø 4 mm, Ø 6 mm o Ø 1/4". Usare raccordo e bicono di adatte dimensioni. Coppia di

serraggio: 7 Nm.

ATTENZIONE: se l'uscita pilota non viene utilizzata, tapparla a tenuta mediante l'accessorio cod. 0.972.041. Coppia

di serraggio: 7 Nm.

Collegamento al segnale di comando pneumatico (AIR IN)

Deve venire eseguito in modo che non sia possibile che si generino condizioni di pericolo dovute a richiesta di gas in

assenza di portata d'aria.

•

Nelle versioni di controlli multifunzionali con air-in posto sul fondo della valvola, fissare il raccordo portagomma

0.958.057 all'uscita filettata. Nella versione di controllo multifunzionale con air-in posto sulla piastrina superiore,

collegare direttamente il tubo al punto indicato con la scritta AIR IN. Coppia di serraggio: 1 Nm. Collegare il segnale

di comando al raccordo utilizzando un tubo flessibile da Ø 6 mm.

•

Per garantire il corretto funzionamento in taluni apparecchi, l’orifizio di sfiato del controllo multifunzionale potrebbe

avere un diametro maggiore di 0,56 mm. Si raccomanda di verificare le caratterisitiche del prodotto e, se

necessario di installare il controllo multifunzionale in modo che l’orifizio di sfiato sia diretto verso un luogo sicuro

(ventilato) o collegato a un tubo metallico.

ATTENZIONE: alla fine di tutti i collegamenti meccanici, provvedere alla verifica delle tenute di gas.

TARATURE E REGOLAZIONI

Tutte le regolazioni vanno fatte in base alle specifiche caratteristiche dell'apparecchio di utilizzo e vanno eseguite

esclusivamente dopo aver installato la valvola nell'apparecchio. Verificare la pressione in entrata ed in uscita

mediante le apposite prese di misura E e A previste allo scopo. A controllo effettuato tapparle a tenuta tramite le

apposite viti. Coppia di serraggio consigliata: 2.5 Nm.

Le regolazioni vanno eseguite nel seguente ordine.

Regolazione del punto zero (offset)

Pu

Pa

Va eseguita con il segnale

pneumatico d’aria al valore minimo

(ventilatore alla minima velocità).

Agire sulla vite OS fino ad ottenere

il valore desiderato.

Rotazione oraria Pu aumenta.

A

15

Pu

Pa

Con il segnale pneumatico

al valore massimo

(ventilatore alla massima velocità)

agire sulla vite Sfino

a raggiungere il valore voluto.

Rotazione oraria: Pu diminuisce.

Riportare il segnale pneumatico al valore

minimo e controllare il valore di Pu.

Se necessario ripetere le operazioni A e B.

Connettore per EV1 tipo 002 L= 540 mm 0.960.120

Vite di fissaggio per connettore tipo 002 0.960.125

Connettore per EV2 tipo 160 L= 1.000 mm 0.960.103

Guarnizione e vite per connettore tipo 160 0.960.104

Connettore doppio per EV1 e EV2 con guarnizione e vite 0.960.123

Tappo per uscita pilota 0.972.041

Raccordo a bicono per collegamento al bruciatore pilota

con tubo da: ø 4 mm 0.958.030

ø 6 mm 0.958.031

ø 1/4" 0.958.032

Raccordo per collegamento alla camera di combustione 0.958.057

Altri accessori sono disponibili a richiesta

ACCESSORI

Regolazione della portata di gas alla fiamma pilota

Applicazioni con bruciatore pilota intermittente

Ruotare la vite “RQ” in senso orario per diminuire la portata

Messa fuori servizio della funzione di regolazione della portata pilota

Applicazioni con bruciatore pilota intermittente

Avvitare la vite di regolazione “RQ” a battuta, svitarla di due giri completi e sigillarla.

Cambiamento della famiglia o del gruppo di gas di utilizzo

Verificare che l’apparecchio sia idoneo al funzionamento con la famiglia o il gruppo di gas di interesse. Provvedere

alla regolazione della valvola conformemente a quanto riportato nel libretto di istruzione dell’apparecchio di utilizzo.

Con gas della terza famiglia: provvedere alla messa fuori servizio della regolazione della portata di gas al bruciatore

pilota.

ATTENZIONE: alla fine di tutte le operazioni di taratura e regolazione, verificare il buon funzionamento

dell'apparecchio di utilizzo. In particolare è necessario controllare che non si possa assolutamente verificare distacco

di fiamma o retroaccensione. A regolazioni effettuate applicare gli appositi sigilli e/o bloccare con vernice le viti di

regolazione.

MANUTENZIONE

L’unica operazione di manutenzione ammessa è la sostituzione delle bobine delle valvole automatiche di

intercettazione. L’operazione deve essere svolta esclusivamente da personale qualificato e secondo le istruzioni

fornite insieme alle parti di ricambio.

Regolazione del rapporto aria/gas

(versioni con regolatore di rapporto)

Controllo del punto zero (offset)

B

C

16

FL EV1

PR AG

FL RQ

EV2

LIGNE D’AIR

ARRIVEE

GAZ BRULEUR

PRINCIPAL

BRULEUR

VEILLEUSE

Vanne multifonctionnelle à contrôle combiné électrique et pneumatique, adaptée pour les appareils à rendement

élevé assistés par un ventilateur sur le circuit de combustion. Un dispositif à commande pneumatique permet de

doser la quantité de gaz au brûleur proportionnellement au débit d'air instantané. Toutes les opérations de réglage

sont accessibles par le haut.

CARACTERISTIQUES PRINCIPALES

Deux électrovannes d'interception à fonctionnement silencieux :

- EV1 en classe B (sur demande classe A)

- EV2 en classe D (sur demande classe C).

Régulateur de pression servo-assisté (PR).

Dispositif pneumatique de réglage proportionnel du débit de gaz en fonction du débit d'air (AG).

Dispositif de réglage du point zéro (OS).

Sortie veilleuse (fermée sur demande) avec présélection du débit de gaz (RQ).

Prises de pression d’entrée (E).

Prise de pression de sortie (versions sans régulateur de rapport) (A).

Filtre d'entrée et filtre veilleuse (FL)

Entrée et sortie gaz filetées 1/2" avec possibilité de branchement avec bride.

Version avec sortie gaz latérale avec possibilité de branchement avec bride.

Régulateur de rapport air/gaz (option : uniquement pour versions avec sortie gaz standard) (S).

F

SCHEMA DE FONCTIONNEMENT

INSTRUCTIONS

D’UTILISATION ET D’INSTALLATION

DONNEES TECHNIQUES

Les données techniques ci-après se réfèrent, lorsque c'est possible, à la norme européenne EN 126 "Dispositifs

multifonctionnels pour appareils à gaz"

Résistance à la flexion et à la torsion groupe 2

Électrovanne EV1 classe B (sur demande classe A)

Électrovanne EV2 classe D (sur demande classe C)

Temps d'ouverture et de fermeture des électrovannes de sécurité ≤1s

Régulateur de pression classe B

Valeur nominale du rapport de pressions air/gaz 1:1

Plage d'étalonnage de la valeur zéro (offset) ±2 mbar

Plage des pressions d'entrée du signal de commande 0,5...12 mbar

Plage d'étalonnage de la pression de sortie 0,5...12 mbar

Pression maximale signal air 20 mbar

Température ambiante d'utilisation 0...60°C

Pression maximale d'arrivée du gaz 60 mbar

Constante de temps ≤2s

Position de montage indifférente

Branchements gaz Rp 1/2 ISO 7

Familles de gaz de fonctionnement I, II et III

17

DONNEES ELECTRIQUES

ELECTROVANNES EV1 EV2

Tension (AC) Consommation (mA) Consommation (mA)

Classe B ou A Classe D ou C

240 V 50 Hz 50 25

220 V 50 Hz 40 20

220 V 60 Hz 45 25

24 V 50 Hz 450 210

24 V 60 Hz 450 220

Degré de protection électrique Ip 54 en utilisant des connecteurs de type 002 Ip 54 en utilisant des connecteurs de type 160

et une vis de fixation code 0.960.125 avec une vis et un joint code 0.960.104

CLASSE B + D

IFamille (d=0.45) Q = 7.5 m3/h ∆p = 5 mbar

II Famille (d=0.6) Q = 6.5 m3/h ∆p = 5 mbar

III Famille (d=1.7) Q = 8.1 kg/h ∆p = 5 mbar

CLASSE B + C

IFamille (d=0.45) Q = 5.3 m3/h ∆p = 5 mbar

II Famille (d=0.6) Q = 4.6 m3/h ∆p = 5 mbar

III Famille (d=1.7) Q = 5.8 kg/h ∆p = 5 mbar

DEBITS DE GAZ

Débit Q en fonction

de la perte de charge ∆p

CLASSE A + D

IFamille (d=0.45) Q = 5.1 m3/h ∆p = 5 mbar

II Famille (d=0.6) Q = 4.4 m3/h ∆p = 5 mbar

III Famille (d=1.7) Q = 5.5 kg/h ∆p = 5 mbar

CLASSE A + C

IFamille (d=0.45) Q = 3.7 m3/h ∆p = 5 mbar

II Famille (d=0.6) Q = 3.2 m3/h ∆p = 5 mbar

III Famille (d=1.7) Q = 4.0 kg/h ∆p = 5 mbar

0

510

Q [m3/h d=0,6 B + D]

4

2

6

8

10

∆p [mbar]

≤2 s temps (s)

Pu

Constante de temps

Selon une variation à palier de la pression

du signal de commande (Pa), la pression de sortie (Pu)

atteint la valeur de régime en 2 secondes.

18

0

2

4

6

8

10

12

7891011 12 13

Q [m

3

/h B+D]

2L

2H

Pu [mbar]

Plage de Pi

Gaz

Nominale Maximum Minimum

2H 20 25 17

2L 25 30 20

Débit réglé en fonction

de la pression de sortie (Pu)

selon EN88

Gaz de la II famille

0

1

2

3

4

5

6

7891011 12 13

Q [m

3

/h B+D]

Pu [mbar]

7

1

2

3

15 10 15 20

1

5

10

15

20

Pa [mbar]

Pu [mbar]

25

Tolérance selon EN

de la pression de sortie (Pu)

du gaz en fonction de la valeur

de la pression (Pa) du signal

de commande

Plage de Pi

Courbe

Nominale Maximum Minimum

350 57,5 42,5

23745 25

129 35 25

Gaz de la III famille

Débit réglé en fonction

de la pression de sortie (Pu)

selon EN88

19

LEGENDE DES COULEURS

Pression du signal de commande

FONCTIONNEMENT

Lorsque les deux électrovannes d'interception ne sont pas alimentées (fig.1), il est possible d'effectuer la lecture de la

pression d'entrée sur la prise de pression E.

L'alimentation de l'électrovanne d'interception EV1 (fig.2) permet au gaz d'alimenter la sortie du brûleur veilleuse

(application avec veilleuse intermittente) après avoir traversé le filtre d'arrivée FL1, le filtre de la veilleuse FL2 et le

dispositif de réglage du débit veilleuse (vis de réglage VEILLEUSE).

Lorsque les deux électrovannes sont alimentées, le gaz est envoyé au brûleur principal (fig.3) La lecture de la

pression de sortie se fait sur la prise de pression A.

La pression de sortie du gaz est directement proportionnelle à la pression du signal de commande (AIR IN). En effet,

en agissant sur la membrane du déversoir, le signal de commande contrôle la position de l’obturateur MV par le

circuit servo (partie ). La vis de réglage OS détermine la compression initiale de la membrane du déversoir et la

valeur de la pression de sortie avec signal d’entrée égal à zéro (réglage du point zéro ou offset). La fermeture de

l'électrovanne EV2 détermine le vidage du circuit servo, et la fermeture de l’obturateur MV (fig.2).

Pression d’entrée

Pression du circuit servo

Pression de sortie

EV1

EA

OS EV2

VEILLEUSE

MV

FL1 FL2

ARRIVEE

GAZ

BRULEUR

VEILLEUSE

BRULEUR

PRINCIPAL

AIR IN

EV1

EA

OS EV2

ARRIVEE

GAZ

BRULEUR

VEILLEUSE VEILLEUSE

BRULEUR

PRINCIPAL

MV

FL1 FL2

AIR IN

VEILLEUSE

ARRIVEE

GAZ

BRULEUR

VEILLEUSE

BRULEUR

PRINCIPAL

EV1

EA

OS EV2

MV

FL1 FL2

AIR IN

Fig. 1 Fig. 2

Fig. 3

INSTALLATION

La vanne SIT 822 NOVAMIX est conforme aux normes de sécurité en vigueur. L'installation sur les appareils doit

toutefois être confrontée aux normes spécifiques concernant chaque installation. Il est en particulier nécessaire de

s'assurer que les exigences relatives au nombre et à la classe des électrovannes de sécurité, et à la classe du

régulateur de pression sont bien respectées.

Toutes les opérations d'installation, d'étalonnage, de réglage doivent être exclusivement effectuées par du personnel

qualifié sur la base des caractéristiques spécifiques à chaque appareil.

La vanne Sit 822 NOVAMIX doit être branchée et installée de façon à ce qu’il ne puisse pas y avoir de demande de

gaz sans débit d’air. On doit en particulier veiller à ce que les conduites du circuit pneumatique ne se bouchent pas

ou ne se débranchent pas. On recommande l’utilisation d’un pressostat de sécurité qui soumette l’ouverture des deux

électrovannes d’interception du flux de gaz au débit d’air correct. La vanne peut uniquement être installée à l'intérieur

d'appareils à gaz, et n'est pas prévue pour un fonctionnement à l'extérieur.

20

BRANCHEMENTS ELECTRIQUES

Conseils généraux

Tous les branchements électriques doivent être effectués conformément aux normes électriques en vigueur. S'assurer

que la tension et la fréquence d’alimentation sont conformes aux valeurs indiquées sur l’étiquette de la vanne. Vérifier

que tous les branchements, en particulier celui de la masse, sont exécutés en bonne et due forme. Pour les versions

alimentées avec la tension de réseau, il est nécessaire que les branchements électriques soient effectués en utilisant

les connecteurs correspondants. En particulier, afin de garantir que le corps de la vanne est toujours relié à la terre de

l'appareil, il est nécessaire que le connecteur d'alimentation de la EV2, qui contient la borne de masse, soit toujours

utilisé et protégé contre d'éventuels desserrements de la vis de fixation. Les versions à 24 VAC doivent être

alimentées par l'intermédiaire d'un transformateur d'isolation (à très faible tension de sécurité, selon EN 60742). Pour

le branchement de ces versions, à la place des connecteurs prévus, utiliser des bornes AMP 6,3x0,8 DIN 46244.

Effectuer les branchements conformément aux instructions techniques du dispositif de contrôle de la flamme utilisé

et/ou conformément aux normes spécifiques concernant l'appareil. Les dispositifs électriques de sécurité (par

exemple le dispositif de contrôle de flamme, l'aquastat limiteur et autres) doivent interrompre en même temps

l'alimentation électrique des électrovannes de sécurité.

ASSEMBLAGES MECANIQUES

Conseils généraux :

Ne pas forcer les parties cachetées. Ne pas dévisser les vis d'assemblage. Ne pas enlever les marquages. Eviter tout

choc à la vanne (coups, chutes, etc). Enlever les bouchons de protection contre la poussière seulement au moment

de l'installation. Ne pas dépasser les couples de serrage conseillés. S'assurer que le flux de gaz est conforme à la

flèche indiquée sur le corps de la vanne. Durant les opérations de montage, éviter que tout corps étranger n'entre

dans la vanne. Vérifier en particulier la propreté des conduites d'entrée et de sortie. Ne pas soumettre la vanne à des

efforts de flexion supérieurs à 35 Nm et à des efforts de torsion supérieurs à 25 Nm. Pour effectuer les branchements,

utiliser uniquement les prises de clé prévues.

Branchement au brûleur principal gaz

Le branchement est effectué en utilisant des conduites de gaz avec filetage Rp 1/2 ISO 7. Couple de serrage : 25 Nm.

Alternativement, il est possible d'utiliser des brides (disponibles sur demande). Dans ce cas, visser d'abord les

conduites sur les brides et puis les brides sur la vanne. Couple de serrage conseillé pour les vis de fixation

des brides: 3 Nm.

Branchement au brûleur veilleuse

Des conduites de ø 4mm , ø 6mm et ø 1/4" peuvent être employées. Utiliser un raccord et un bicône de dimensions

correspondantes. Couple de serrage : 7 Nm.

ATTENTION: si la sortie veilleuse n'est pas utilisée, la boucher de façon étanche avec l'accessoire code 0.972.041.

Couple de serrage : 7 Nm.

Branchement au signal de commande pneumatique (AIR IN)

Il doit être réalisé de façon à empêcher tout danger lié à une demande de gaz sans débit d’air.

•

Pour les versions où l’entrée du signal de commande air se trouve au dessous de la vanne multifonctionnelle, utiliser

le raccord à visser code 0.958.057. Pour les versions où l’entrée du signal de commande air se trouve au dessus

de la vanne multifonctionnelle, fixer le tube flexible "air" directement à l’endroit repéré AIR IN. Couple de serrage:

1Nm. Utiliser un tube flexible de Ø 6mm pour le branchement du signal de commande air sur la vanne.

•

Pour garantir le bon fonctionnement de certains appareils, le diamètre de l’orifice calibré AIR IN peut avoir un

diamètre supérieur à 0,56mm. Dans ce cas, il est recommandé de vérifier les caractéristiques du contrôle

multifonctionnelle et, si nécessaire, d’installer la vanne de sorte que l’entrée commande air soit placée dans un

endroit ventilé ou branchée avec un tube métallique.

ATTENTION : à la fin de tous les branchements mécaniques, vérifier les étanchéités de gaz.

ÉTALONNAGES ET REGLAGES

Tous les réglages doivent être faits sur la base des caractéristiques spécifiques de l'appareil et doivent être exécutés

uniquement après avoir installé la vanne dans l’appareil. Vérifier la pression à l'entrée et à la sortie à l'aide des prises

de pression E et A réservées à cet effet. Lorsque le contrôle est effectué, les boucher de façon étanche avec les vis

prévues. Couple de serrage conseillé : 2,5 Nm.

Les réglages se font dans l’ordre suivant.

Réglage du point zéro (offset)

Pu

Pa

Il doit être effectué avec le signal

pneumatique d’air à une valeur minimale

(ventilateur à vitesse minimale).

Ahla vis OS jusqu’à la valeur désirée.

En tournant dans le sens horaire,

la pression Pu augmente.

A

Table of contents

Languages:

Other Sit Controllers manuals