D1999 1014S

Stopfen (32) mit Ringschlüssel herausschrauben.

Die darunter liegende Federspannschale (

46E) durch leich

ten

seitlichen Druck mittels eines Schraubendrehers vom Ventilsitz lösen.

Federspannschale, Ventilfeder (

46D) und Ventilplatte (46C

)

herausnehmen. Ventilsitz (

46A) mittels Innenauszieher Gr.2

(Ø20mm)

herausziehen. Ventilbauteile auf Verschleiß und Beschädigungen

überprüfen.

-Ringe (46B) überprüfen. Verschlissene Bauteile austauschen.

Beim Zusammenbau Einbauanordnung der Bauteile beachten.

Möglichst neue O

-

Ringe verwenden und diese leicht mit Öl

bestreichen. Stopfen (32) mit 145Nm anziehen.

Screw out plugs (32) with a socket wrench.

Remove the exposed spring tension cap (

46E

) from the valve seat

by pushing it sideways using a screwdriver. Remove spring tension

cap, valve spring (

46D) and valve plate (46C

46A) with a size 2 (Ø20mm) ext

ractor tool. Examine valve

components for wear and damage.

Check O-rings ( 46B).

Pay attention to the sequence of installation when reassembling. New

O

-rings slightly coated with oil should be preferably used.

Tighten plugs (32) at 145

Nm.

2. Dichtungen und Plungerrohre überprüfen

2. To Check Seals and Plunger Pipes

Innensechskantschrauben (34) lösen und Ventilgehäuse (26) nach

vorne abziehen. Dichtungsaufnahmen (20) aus dem Ventilgehäuse

(26)

oder Antriebsgehäuse (1) herausziehen. O-

Ring (21), Nutring (23)

und Abstreifer (23A) überprüfen.

Aus dem Ventilgehäuse Leckagerückfuhrring (25), Dachmanschette

(22) und Stützring (24) entnehmen. Bohrungen im Leckagerückfuhr-

ring und im hinteren Absatz des Ventilgehäuses auf freien Durch-

gang pr

üfen.

Plungeroberflächen (16A) prüfen. Beschädigte Oberflächen führen zu

hohem Dichtungsverschleiß. Kalkablagerungen o.ä. auf dem Plu

n

ger

müssen mit einem scharfen Messer vorsichtig abgekratzt werden.

Plungeroberfläche dabei nicht beschädigen.

Bei verschlissenem Plunge

r-

rohr (16A) Spannschraube (16B) lösen und mit Plungerrohr abziehen.

Auflagefläche am Plung

er (17) überprüfen und säubern. Neues Plunge

Gewinde der Spannschraube (16B) mit Schraubensicherungsmittel dünn

bestreichen und vorsichtig

mit 28Nm anziehen. Schraubensicherung

t

tel auf keinen Fall zwischen Plungerrohr (16A) und Zentrierhülse

(16F) bringen. Verspannen des Plungerrohres durch exzentrisches An-

ziehen der Spannschraube bzw. durch Verschmutzung oder Beschädi-

gung der Auflagefläch

e kann zum Bruch des Plungerrohres führen.

Beim Zusammenbau Abstreifer (23A) und Nutring (23) in Dichtungs-

aufnahme (20) einsetzen.

Gesamte Einheit vorsichtig auf die Keramikplunger auffädeln (Nutring

dabei evtl. mit Hilfe des Leckagerückfuhrringes in der D

ichtungsau

f-

nahme halten) und bis in die Passung des Antriebsgehäuses schie-

ben. Leckagerückfuhrring (25) mit dem V

-Profil nach vorne aufschi

e-

ben. Manschettenstützring (24) in Ventilgehäuse einlegen. Dachman-

schette (22) einseitig in die Passung einsetzen und dann vorsichtig

Stück für Stück mit der flachen Seite eines Schraubendrehers den rest-

lichen Umfang eindrücken.

Remove hexagon socket screws (34) and pull off valve casing (26)

to the front. Pull seal retainers (20) out of the valve casing (26)

rankcase (1). Examine O-

rings (21), grooved rings (23) and

scraper

(23A).

Remove drip return rings (25), V

-

sleeves (22) and support rings (24)

from the valve casing. Check that the bores in the leakage rings and

the corresponding bores in the valve casing are f

ree of obstruction.

Check plunger surfaces (16A). Damaged surfaces cause accelerated

seal wear. Lime and other deposits on the plunger must be carefully

removed using a sharp knife. Be careful not to damage plunger surfac-

es. If plunger pipe (16A) is worn, remove tensioning screw (16B) with

the plunger. Examine and clean the plunger mounting surface (17),

check, and mount the new plunger pipe.

Lightly coat the threads of the tensioning screw (16B) with Loctite and

carefully tighten at 28 Nm. Glue must never come between plunger

pipe (16A) and centering sleeve (16F).The plunger pipe is not be

strained by eccentric tightening of the tension screw or through dam-

age to the front surface as this can lead to breakage.

When reassembling, insert

scraper (23A) and gro

oved ring (23) into

seal retainer (20).

push

the whole unit onto the ceramic plunger (if necessary

use the drip return ring to hold the grooved ring in its seal retainer) and

push

it down into its crankcase fitting. Slide on drip return ring (25)

-profile facing upwards

. Put sleeve support ring (24) into the valve

casing. Tilt V

-sleeve (22) into its fitting. Then carefully press it level u

s-

ing the flat side of a screwdriver.

Dabei das Ventilgehäuse nicht zerkratzen!

Be careful not to scratch the valve casing.

Kompletten Pumpenkopf vorsichtig auf die Keramikplunger aufschie-

ben. Innensechskantschrauben

(34) über Kreuz gleichmäßig mit 8

Carefully push the whole pump head over the ceramic plungers and

against the crankcas

e. Tighten hexagon socket screws (34)

evenly and

crosswise at 80 Nm.

Bei Ölleckage am Austritt der Plunger (1

7

) müssen Getriebedichtung

(19) und Plunger überprüft und gegebenenfalls ausgetauscht werden.

oil leaks where the plunger (17

) protrudes out of the drive, gear seals

(19) and plungers must be examined and replaced if necessary.

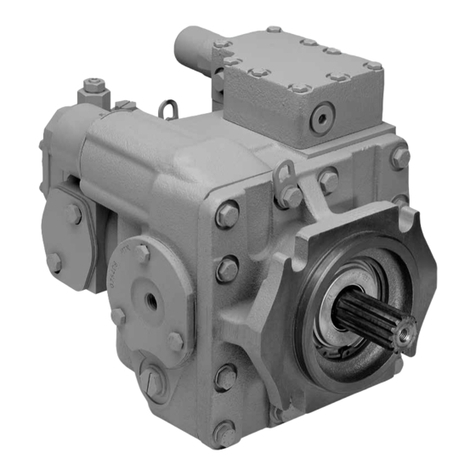

Ölablassstopfen (5) herausschrauben und Öl ablassen, Getriebed

e

Ventilgehäuse (26), Dichtungsaufnahmen (20) sowie Plungerrohre

(

16A) wie unter 2 beschrieben abbauen.

Schrauben am Pleuel (15) herausschrauben, die hintere Pleuelhälfte

durch Einschrauben einer Pleuelschraube in das mittig angebrachte

Gewinde von der Kurbelwelle und der vorderen Pleuelhälfte trennen.

Z

ueinandergehörige Pleuelhalbschalen nicht vertauschen.

Schaft des Pleuels möglichst tief in die Kreuzkop

fführung schieben.

Schrauben (10) lösen, Lagerdeckel (7) mit Hilfe eines Schraubendre-

hers he

raushebeln.

Kurbelwelle vorsichtig an den Pleueln (15) vorbei herausfädeln, Pleuel

nicht verbiegen. Pleuel und Plunger (1

7) herausziehen und zerlegen.

Getriebedichtung (19) mittels eines Schraubendrehers heraushebeln.

7) prüfen ggf. austauschen.

Verschlissene Teile austauschen.

Beim Wiedereinbau zunächst die Getriebedichtung (19) in das

Antriebsgehäuse drücken, dann Pleuel mit Plunger einschieben.

Kurbelwelle einfädeln, danach Lagerdeckel (7), zusammen mit

Kegelrollenlager (12), montieren und

mit Schrauben (10) befestigen.

Axiales Lagerspiel durch Beilegen von Paßscheiben (8A/8B) unter den

Lagerdeckel (8) so einstellen, dass die Welle ohne spürbares axiales

Spiel leicht drehbar ist.

Remove oil plug (5) and drain oil; remove crankcase cover (3).

Remove valve casing (26), seal ca

sing (21), seal adaptors (20) as we

A) as described under point 2.

Take off screws on conrods (15), separate the back conrod half from

the crankshaft and front conrod half by screwing a screw into the cen-

tre back bore on the conrod.

Be careful not to mix up the conrod

halves.

Push conrod shaft as far as possible into the cros

shead guide.

Take off screws (10) and remove bearing co

v

ers (7) with the help of a

screwdriver.

Take out crankshaft carefully threading it through the conrods (15),

making sure not to bend the conro

ds. Remove and dismantle con

7) paying attention not to damage the plungers.

Lever out gear seal (19) using a screwdriver.

To reinstall, press the gear seal (19) into the drive casing firstly.

Then insert conrods with plungers. Thread in

crankshaft. Mount bea

r-

ing covers (7) together with the

taper

roller bearing (12) and fix with

screws (10).

ount bearing cover (8) and adjust clearance

by fitting shims (8A/8B)

under the bearing cover (8) to ensure the crankshaft turns easily

wit

being felt.

Anschließend Pleuelhalbschalen montieren, Schrauben (15) mit 11Nm

anziehen. G

etriebedeckel (3) mit O-Ring (4) montieren.

Beim Aufbau des Ventilgehäuses Innensechskantschraube (34) mit

8

Finally mount conrod halves and tighten screws (15) at 11Nm. Mount

crankcase cover (3) t

ogether with O-ring (4).

When remounting the valve casing, tighten hexagon socket screws

(34) at 80 Nm.

SPECK - KOLBENPUMPENFABRIK

Otto Speck GmbH & Co. KG · Postfach 1240 · D-82523 Geretsried

Tel. (08171) 62930 · Telefax (08171) 629399