12

INSTALLATION

DE

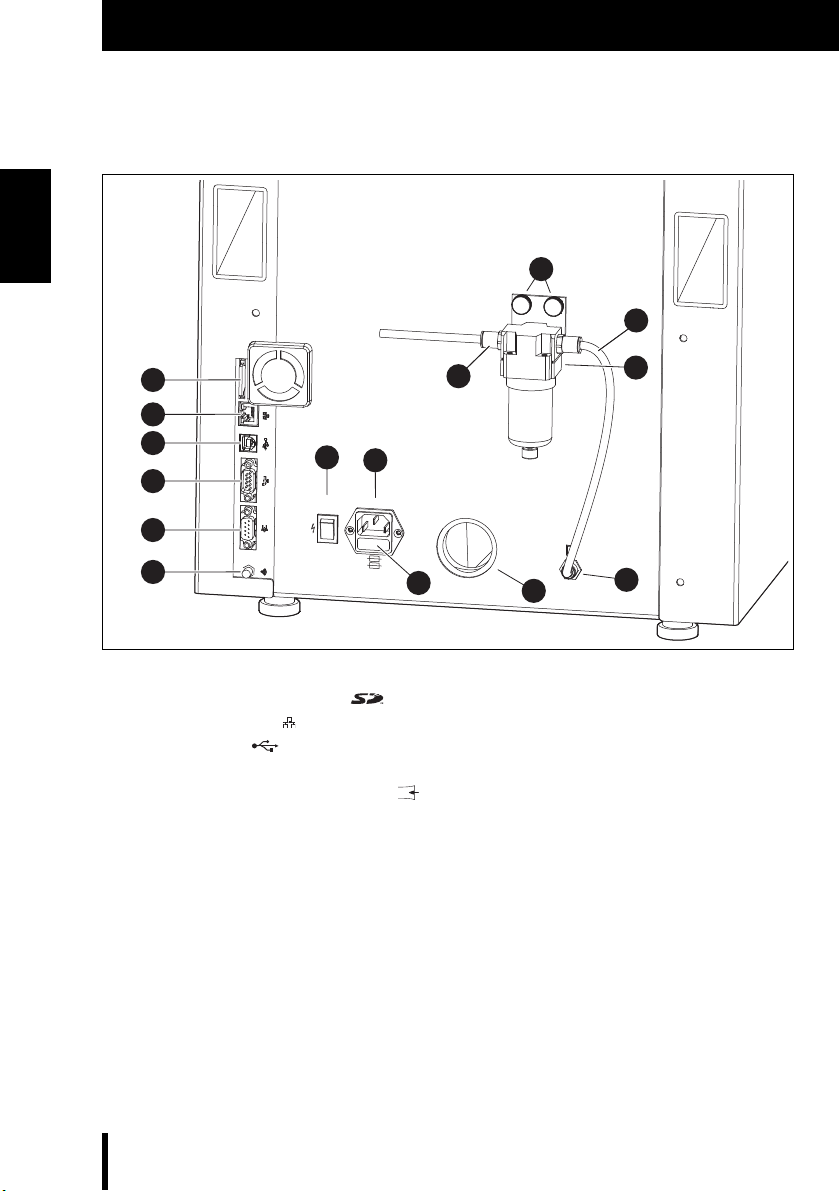

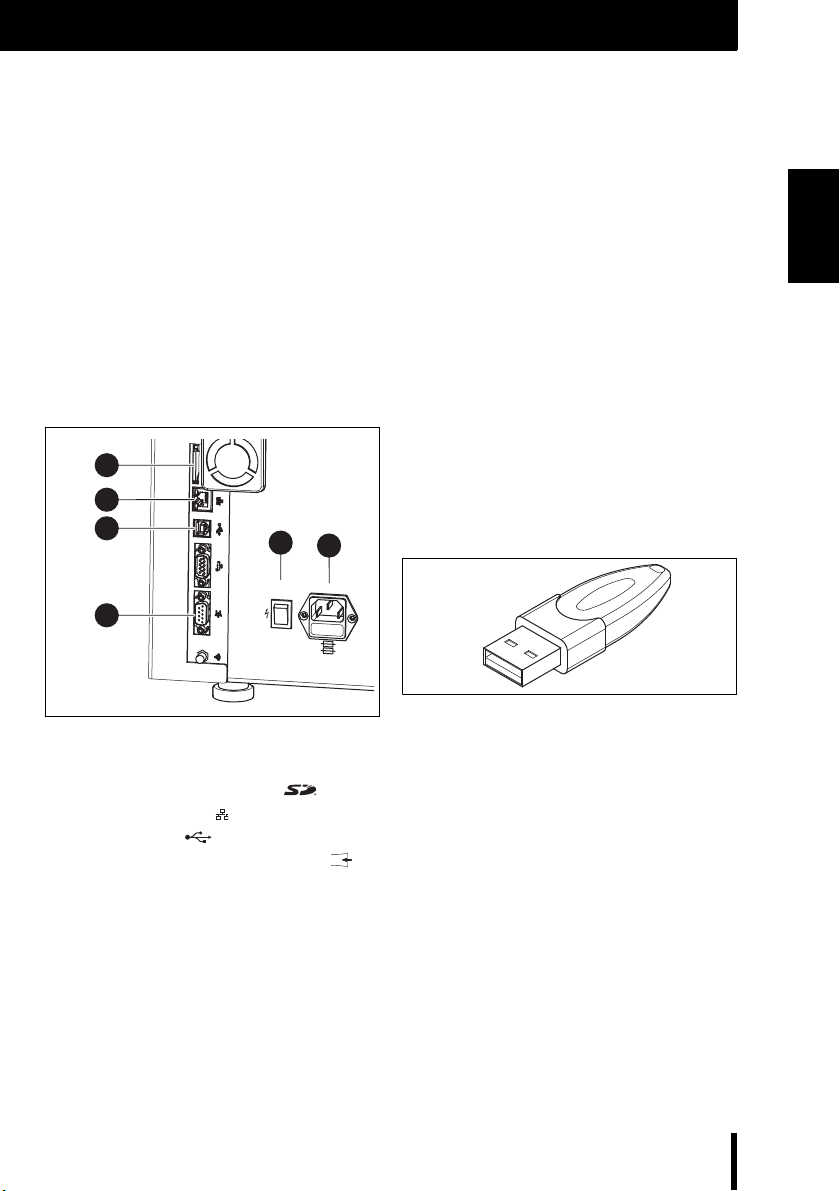

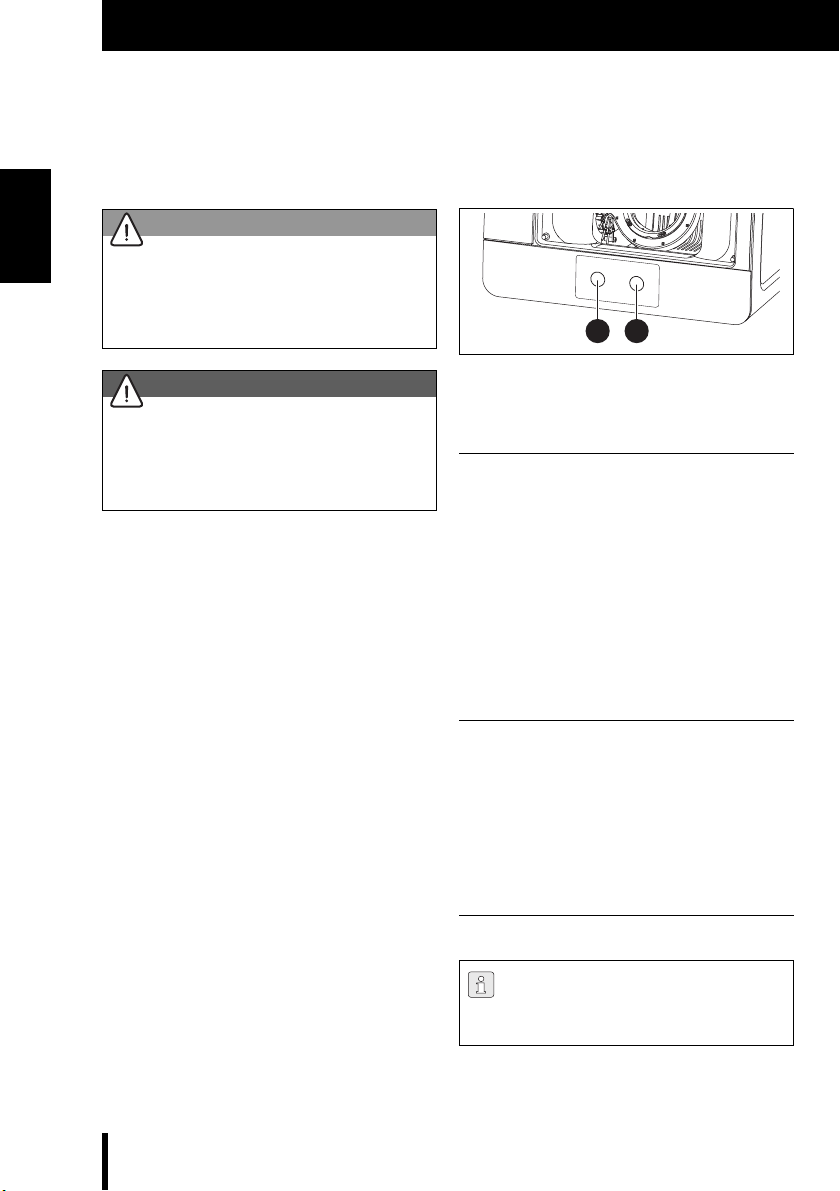

5.4 Herstellen der Netzwerkverbindung

▷Die Ethernet-Schnittstelle ([2] n Bild 4) der

Fräsmaschine mit dem PC bzw. dem Netzwerk

über ein Netzwerkkabel verbinden.

Die maximal zulässige Länge der Netzwerk-Lei-

tung zum PC bzw. zum Netzwerk-Router beträgt

100 m.

▷Die Fräsmaschine einschalten.

▷Die Fräsmaschinen-Software starten.

▷Nach Initialisierung der Fräsmaschine in der

Software unter

Einstellungen

>

Kommunikation

die Anschlussart von USB auf Ethernet umstel-

len und ggf. IP-Adresse anpassen (siehe

Beschreibung Software der Fräsmaschine).

▷Die Fräsmaschine ausschalten und erneut ein-

schalten.

▷Die Fräsmaschine in der Software initialisieren.

▷Nachdem die Software die Ethernetverbindung

erkannt hat, das USB-Kabel abziehen.

5.5 Inbetriebnahme der Fräsmaschine

Zusätzlich zu den Standardwerkzeugen lassen

sich optional im Werkzeughalter Schwesterwerk-

zeuge einstecken. Wenn ein Standardwerkzeug

seine Verschleißgrenze erreicht hat, greift die

Fräsmaschine automatisch auf das ent-

sprechende Schwesterwerkzeug zu.

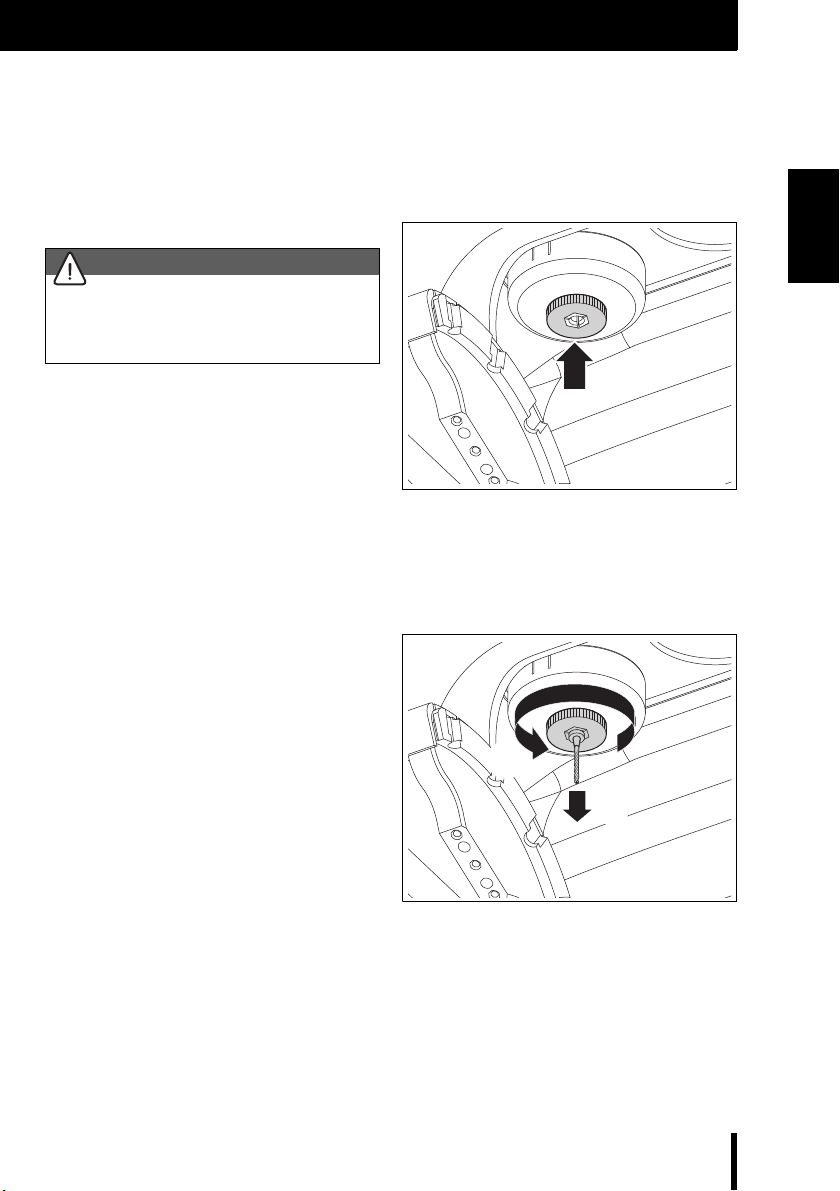

Bild 6 Werkzeughalter

▷Die Standardwerkzeuge CNC-Fräser in den

Werkzeughalter der Fräsmaschine einstecken.

Werkzeugschaft dabei nach außen positionie-

ren.

▪CNC-Fräser 2,5 befindet sich in der Spindel.

▪CNC-Fräser 1,0 auf Platz 2 stecken.

▪CNC-Fräser 0,6 auf Platz 3 stecken.

▪CNC-Fräser 0,3 auf Platz 4 stecken.

▷Optional: Die Schwesterwerkzeuge in den Werk-

zeughalter der Fräsmaschine einstecken. Werk-

zeugschaft dabei nach außen positionieren.

▪CNC-Fräser 2,5 auf Platz 5 stecken.

▪CNC-Fräser 1,0 auf Platz 6 stecken.

▪CNC-Fräser 0,6 auf Platz 7 stecken.

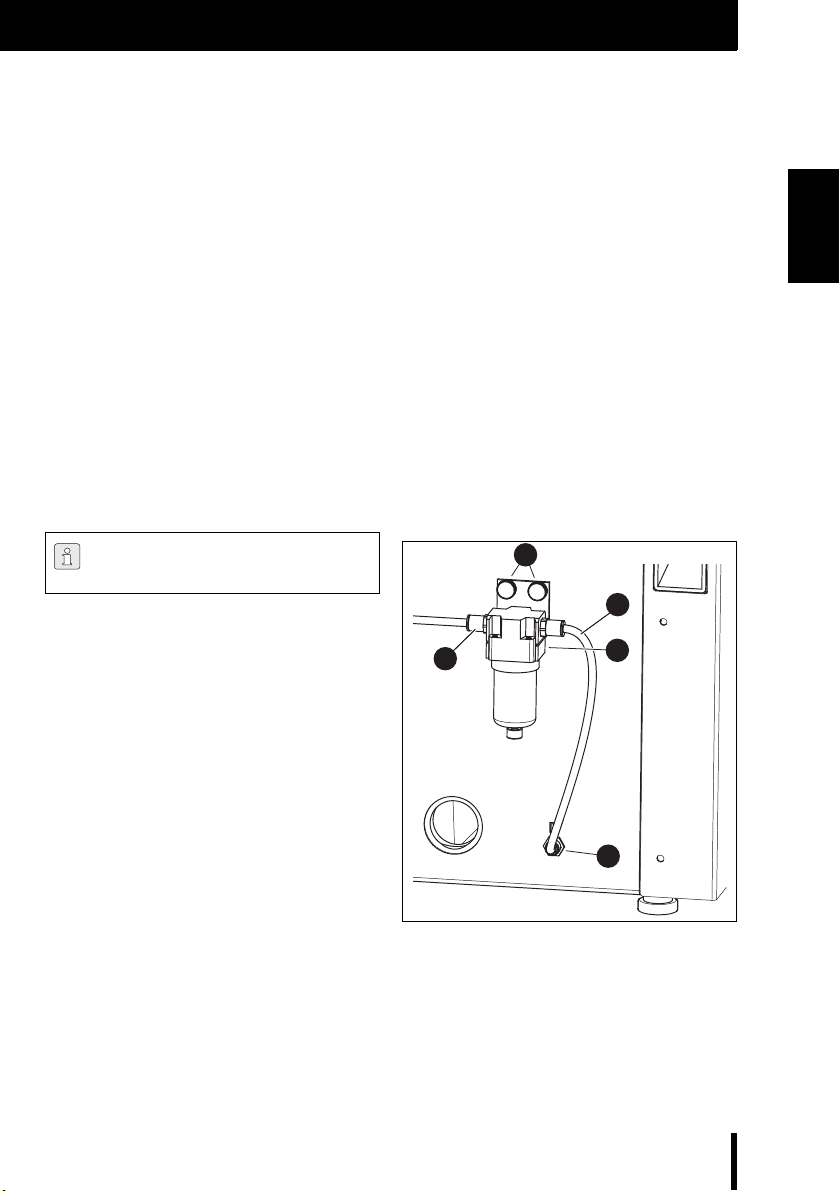

Bei Betrieb über ein Netzwerk können bis

zu acht Geräte angeschlossen und über

die CAM-Software angesteuert werden.

PC und Fräsmaschine müssen sich im sel-

ben Sub-Netzwerk befinden.

Die vier Standardfräser auf den Werkzeug-

plätzen 1 – 4 sind für den Betrieb zwingend

erforderlich.