!

Vorsicht

2061744 09/2009 GB/D/F/E

WIKA Prüfanleitung für mechanische Druckmessgeräte

10

D

1. Sicherheitshinweise / 2. Prüfung der Anzeige

1. Sicherheitshinweise

Beachten Sie unbedingt bei Montage, Inbetriebnahme, Betrieb und

Demontage dieser Geräte die entsprechenden nationalen Sicher-

heitsvorschriften (z. B. VDE 0100 / EN 837-2).

Nur entsprechend qualifiziertes Personal darf an diesen Geräten arbeiten

Druckmessgeräte nur im drucklosen Zustand demontieren

Messstoffreste in ausgebauten Druckmessgeräten können zur Gefährdung

von Menschen, Umwelt und Einrichtung führen.

Ausreichende Vorsichtsmaßnahmen sind zu ergreifen.

Bei Nichtbeachten der entsprechenden Vorschriften können schwere Körper-

verletzungen und / oder Sachschäden auftreten

2. Prüfung der Anzeige

Arbeitsgrundsätze

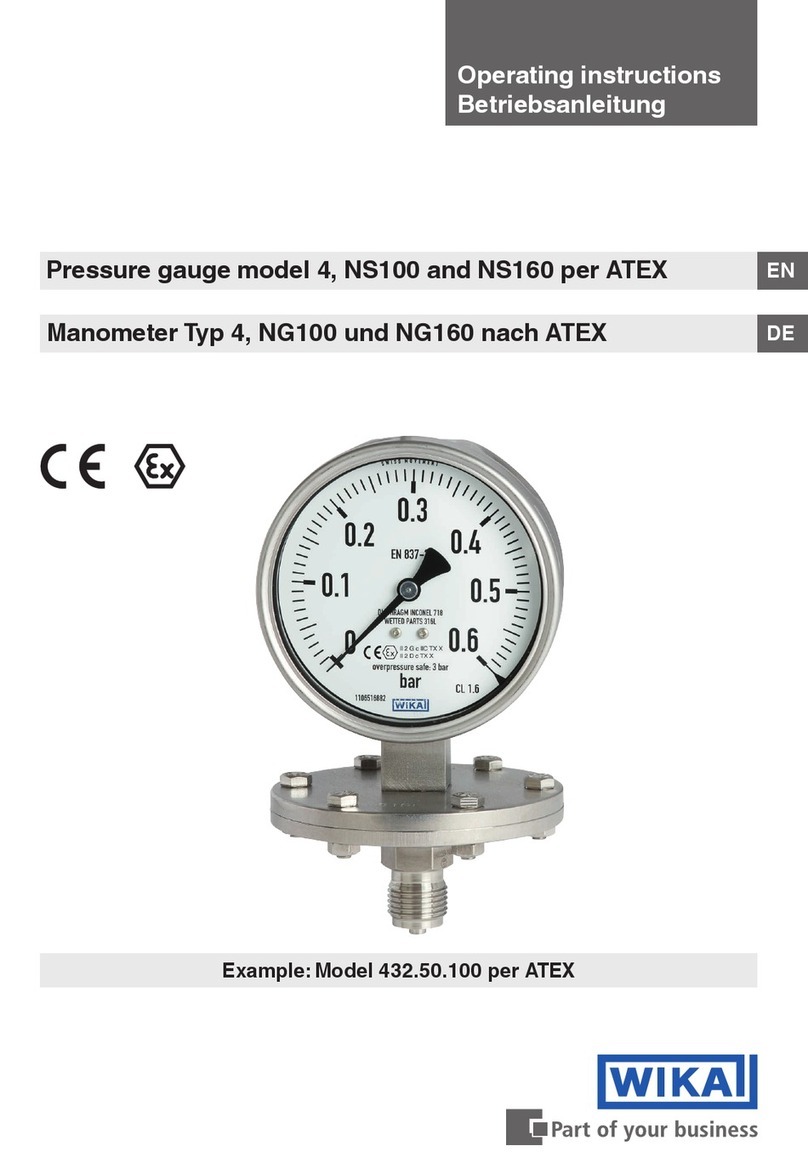

Prüfung der Anzeigegenauigkeit erfolgt nach EN 837

Prüfung der Anzeige erfolgt immer nach Verkehrsfehlergrenze

Prüfung erfolgt bei steigenden und bei fallenden Druck. Anfang und Ende

der Skale sind Messpunkte bei Geräten mit freiem Nullpunkt

Für die Prüfung muss als Normal ein Druckmessgerät verwendet werden,

dessen Messgenauigkeit mindestens viermal besser ist als die des zu

prüfenden Gerätes

z. B.: Prüfling = Klasse 1,6 ⇒Prüfnormal ≤Klasse 0,25

Die angezeigten Messwerte werden nach leichtem Klopfen am Gehäuse

abgelesen

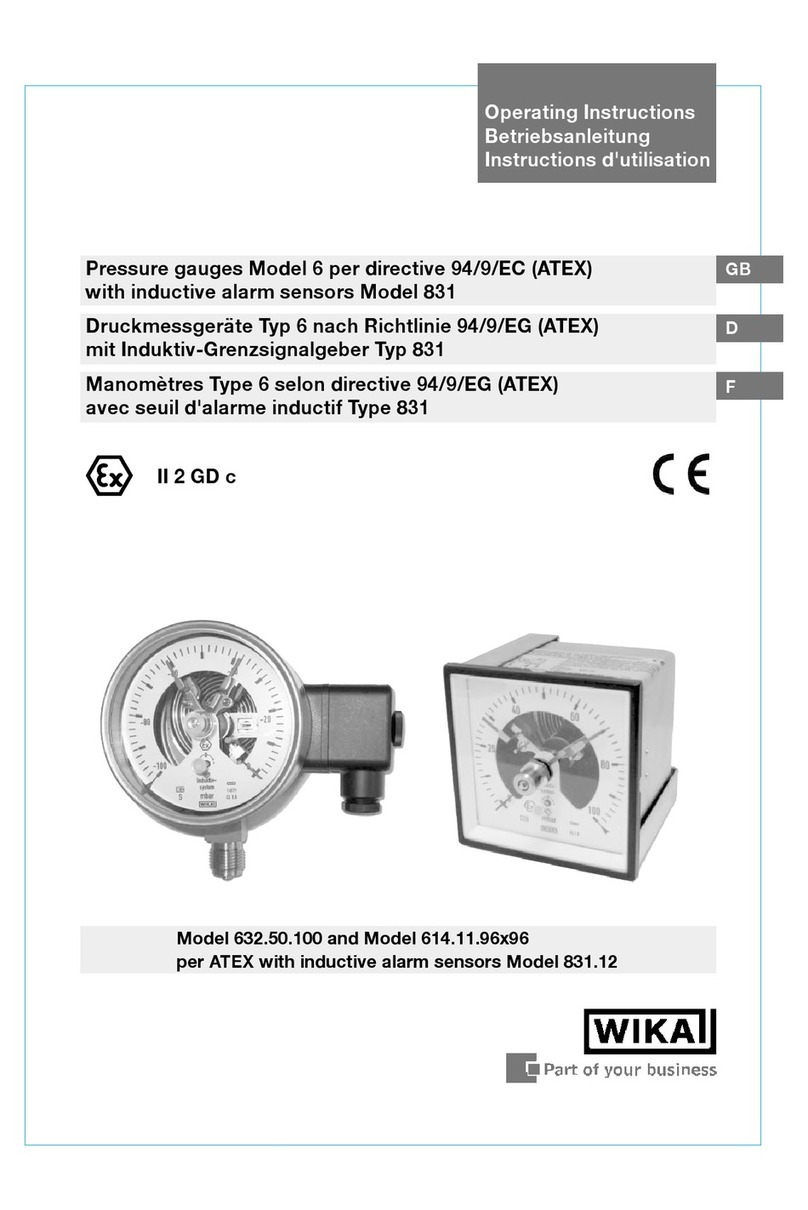

Bei Druckmessgeräten mit elektrischen Grenzsignalgebern ist der/die

Sollwertzeiger so zu stellen, dass eine Belastung des Istwertzeigers

möglichst ausgeschlossen ist.

Die Prüfung des Anzeigebereiches mit Grenzsignalgebern als Wechsler

erfolgt bei Wechslerstellung 12 Uhr (beide Kontaktarme belasten den

Istwertzeiger).