BIG BBT40 User manual

ANGLE HEAD

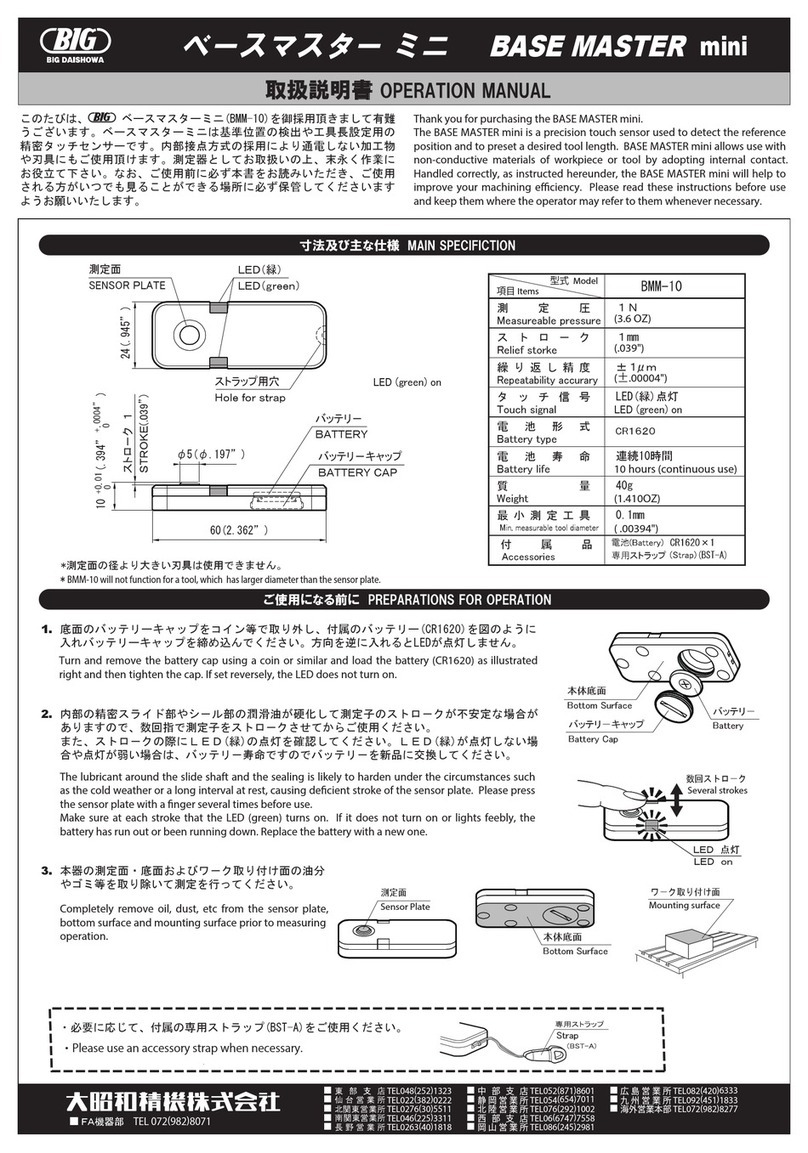

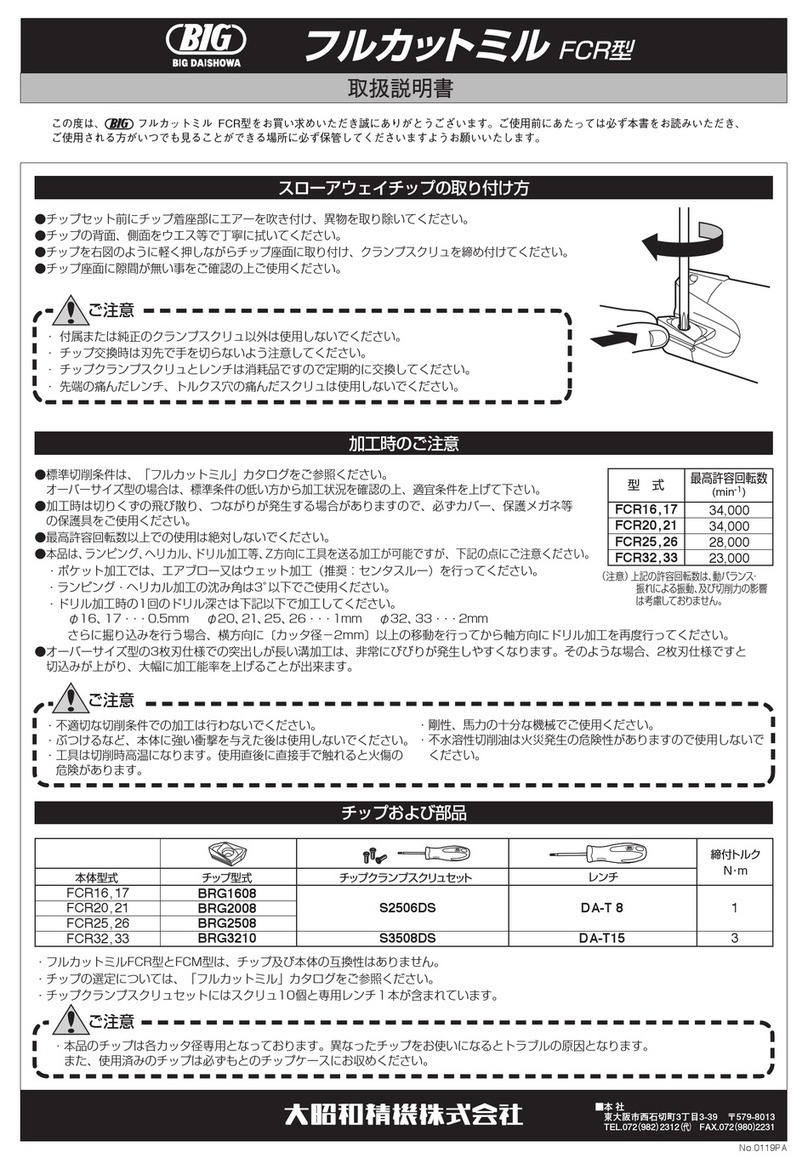

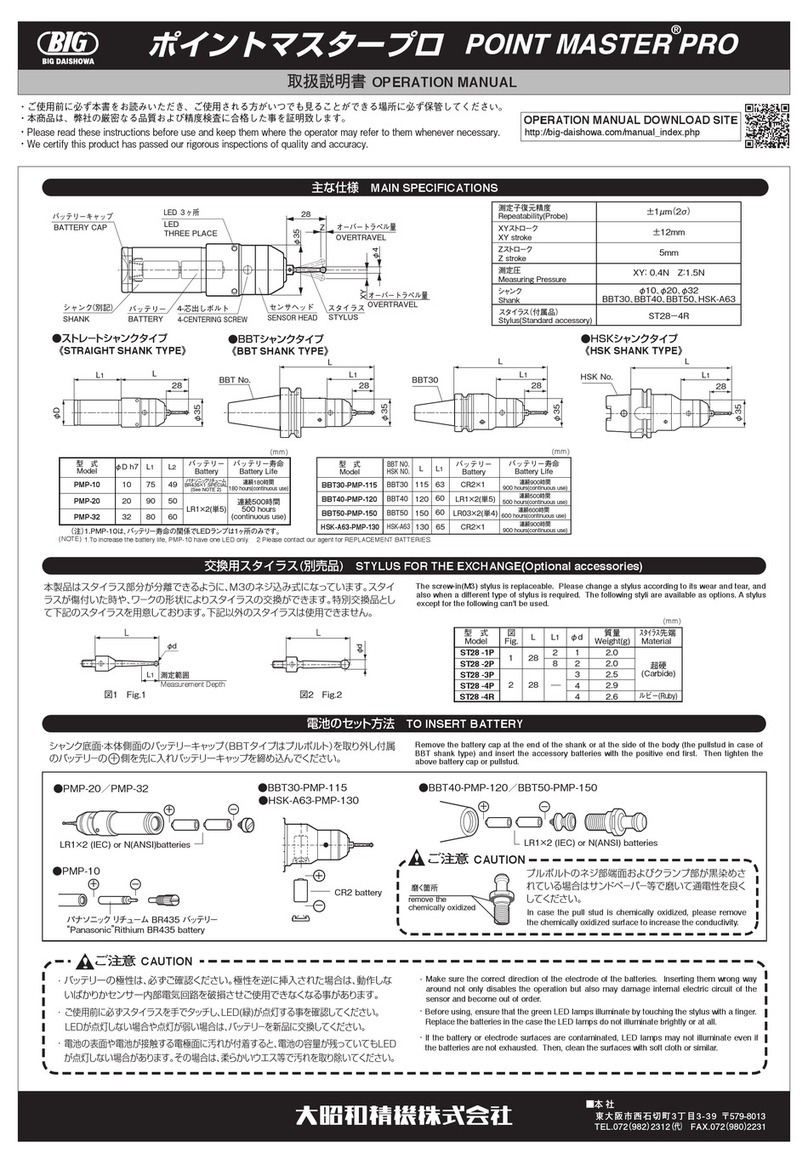

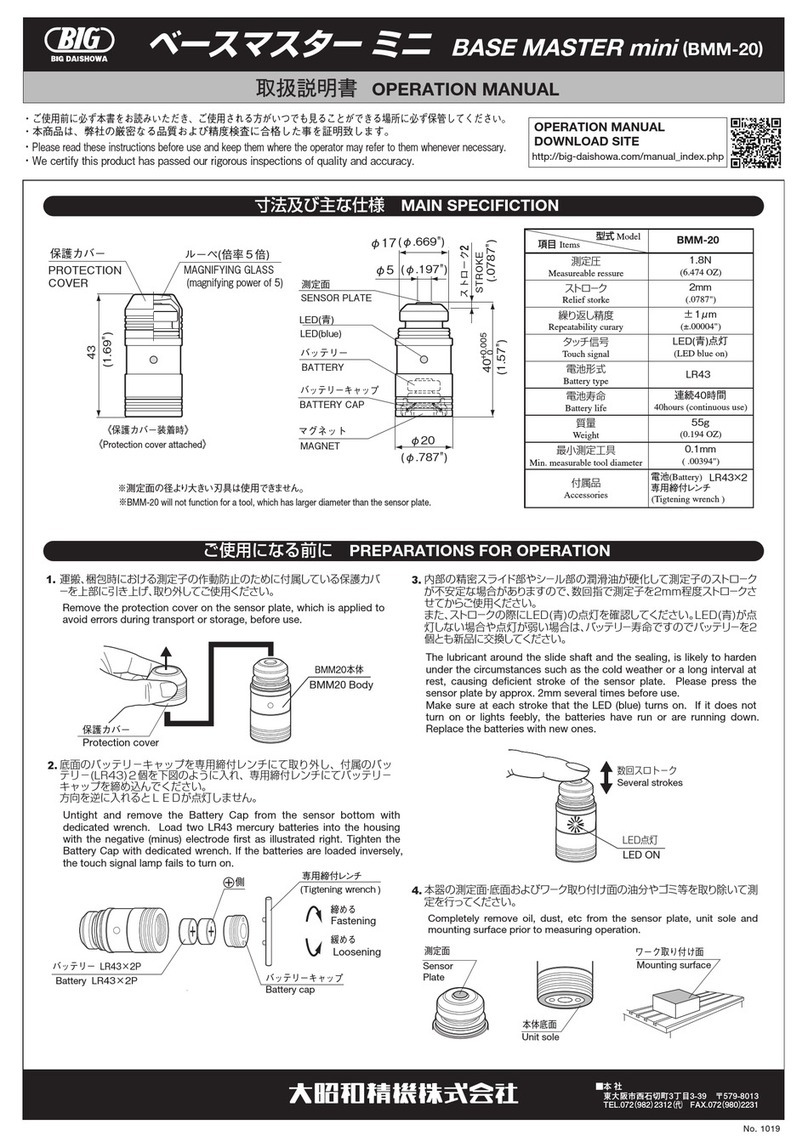

取扱説明書

No.1011PS

OPERATION MANUAL

P1

P2

P4

P9

P9

P10

P11

P11

P13

P13

P14

P14

ご注意

アングルヘッドとマシニングセンタの関係

位置決めブロックに関して

位置決めピンに関して

ATCの最終チェックを行う

使用方法

・位置決めピン、ドライブキー溝

・刃先方向の角度調整

その他

・刃先給油

・保守点検

・その他のご注意

●INDEX●

Read the operation manual before use.

ご使用前には必ず本書をお読みください

P1

P2

P4

P9

P9

P10

P10

P11

P13

P13

P14

P14

CAUTION

MOUNTING OF ANGLE HEAD

STOP BLOCK

LOCATING PIN

FINAL CHECK FOR AUTOMATIC TOOL CHANGE

HOW TO OPERATE

・

ADJUSTING THE ORIENTATION DEGREE AND CUTTER HEAD DIRECTION

・MOUNT OF THE CUTTING TOOL

OTHERS

・COOLANT FEED TO THE CUTTING EDGE

・MAINTENANCE

・OTHER CAUTIONS

P15

P15

P17

P18

P19

P21

P21

P22

P22

AG90シリーズ(刃先角度90°)

・ニューベビーチャックタイプ

・ビルドアップタイプ

・HMC32タイプ

・タッパタイプ

AG45シリーズ(刃先角度45°)

・ニューベビーチャックタイプ

AGUシリーズ(刃先角度0°〜90°)

・ユニバーサルタイプ

P15

P15

P17

P18

P19

P21

P21

P22

P22

AG90 SERIES(Spindle Angle :90°

)

・NEW BABY CHUCK TYPE

・BUILD UP TYPE

・MILLING CHUCK TYPE

・TAPPER TYPE

AG45 SERIES(Spindle Angle :45°

)

・NEW BABY CHUCK TYPE

AGU SERIES(Spindle Angle :0°-90)

・UNIVERSAL TYPE

CAUTION

ご注意

※「フェイスミルタイプ」「内径穴加工タイプ」の仕様につきまして

は別紙をご参照ください。

※Regarding the “Face mill type” and “Adjustable small head type”

please refer exclusive operation manual.

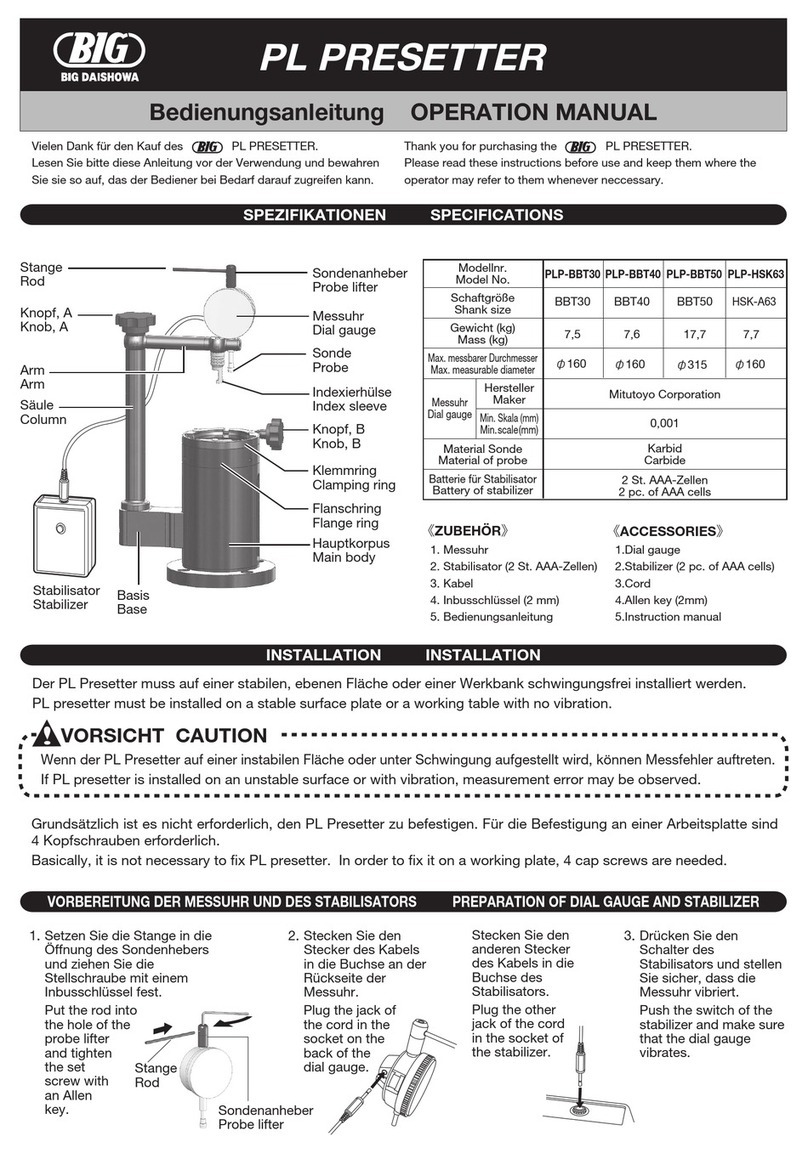

《各種仕様》 《SPECIFICATIONS》

高品位合衆国

■本 社

TEL.072(982)2312(代)

■東 部 支 店

■仙台営業所

■北関東営業所

■南関東営業所

■長 野 営 業 所

■中 部 支 店

■静 岡 営 業 所

■北陸営業所

■西 部 支 店

■岡山営業所

■広島営業所

■九州営業所

■

EXPORT

DEPARTMENT

TEL048(252)1323

TEL022(382)0222

TEL0276(30)5511

TEL046(204)0055

TEL0263(40)1818

TEL052(871)8601

TEL054(654)7001

TEL076(292)1002

TEL06(6747)7558

TEL086(245)2981

TEL082(420)6333

TEL092(451)1833

(+81)-72(982)8277

CAUTION

ご注意

このマークは、製品を正しくお使いいただけなかった場合に、製品の使用者等が

傷害を負う危険および物的損害の発生が想定されることを示します。

Should this equipment be incorrectly operated injury is possible to the operator, or other

personnel in the area. Equipment may also be damaged.

安全に関する表示について

SAFETY/ CAUTION INDICATOR

○アングルヘッドについてANGLE HEAD

アングルヘッドは、ATCによりツール交換し切削(刃

先)方向が変えられ、段取り変えを減らし工程数短縮で効率

アップを計れるホルダです。

●

1.

2.

3.

4.

5.

6.

1.

2.

3.

1.

2.

3.

●

●ASSEMBLY OF THE CUTTING TOOL in the ANGLE HEAD.

1.

2.

3.

4.

5.

6.

1.

2.

3.

1.

2.

3.

CAUTIONご注意

INSTALLATION & OPERATING INSTRUCTIONS FOR ANGLE HEAD

アングルヘッド取扱説明書

The Angle Head contributes to the number of efficient machining

by reducing setup times and production processes, accepting

automatic tool change and full adjustment of the cutter head direction.

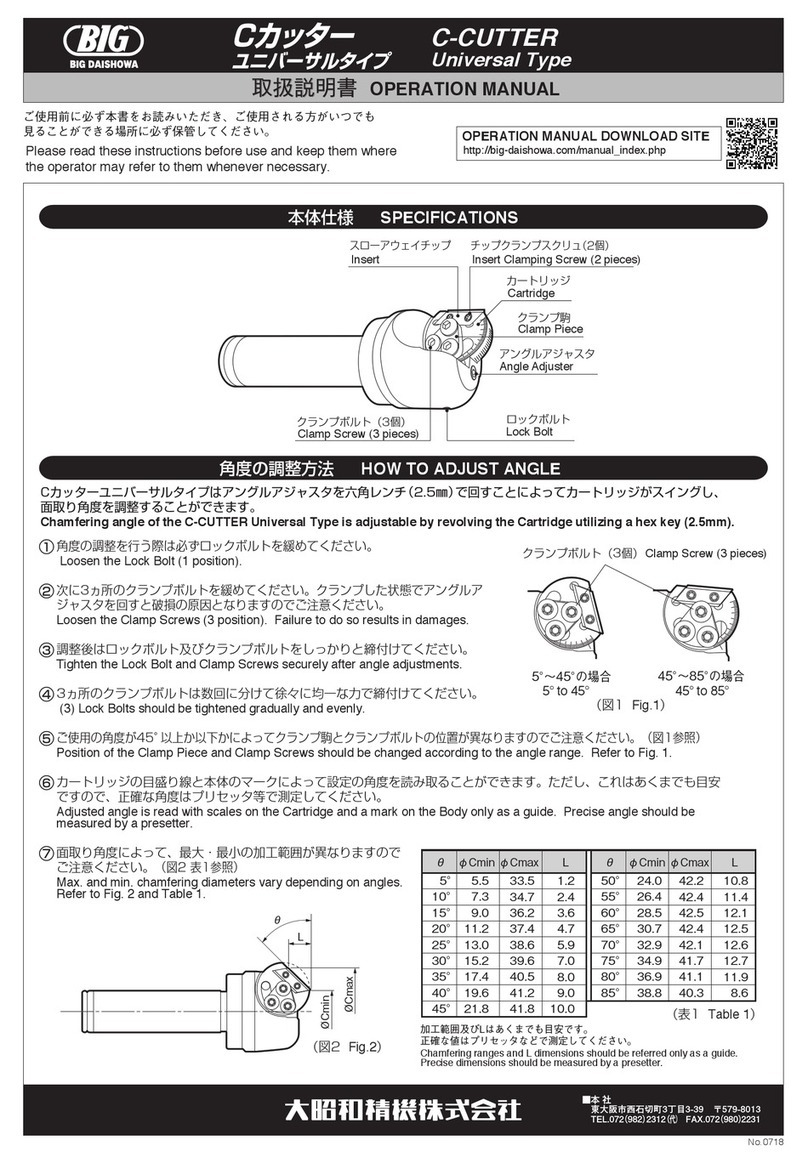

●ATCによるマシニングセンタへの取り付けのメカニズム

MECHANISM FOR LOADING THE ANGLE HEAD BY AUTOMATIC TOOL CHANGE

●BBT40(HSK-A63)シャンク

ピッチS:65mm

●BBT50(HSK-A100)シャンク ピッチS:80mm

#40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

・BBT40(HSK-A63)シャンク

ピッチS:65mm

・BBT50(HSK-A100)シャンク ピッチS:80mm

#40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

●BBT50(HSK-A100)シャンク ピッチS:110mm

位置決めブロック

STOPBLOCK

位置決めアーム

LOCATINGARM

位置決めピン

LOCATINGPIN

ホルダ回転

ROTATION

MC主軸

SPINDLEOFMC

位置決めリング

INDEXINGRING

位置決めブロック

STOPBLOCK

位置決めピン

LOCATINGPIN

ホルダ回転

ROTATION

MC主軸

SPINDLEOFMC

位置決めリング

INDEXINGRING

位置決めカラー

LOCATING COLLAR

LOCATING ARM

位置決めアーム

NEVER use a cutting tool having a shank diameter less than the nominal

for the chuck or collet by 0.02mm or more.(HMC type only)

Remove any flaws and traces of oil and particles from both the inside of

the chuck and cutting tool shank.

DO NOT USE any cutting tool which shows wear to its second rake of

more than 0.2mm.

DO NOT USE any chuck which has been damaged or has cracks.

The cutting tool should always be held via a cloth or similar to avoid

injury on the cutting edges.

Always release the nut at least a further revolution after removing the

cutting tool. Failure to do so could result in reduced gripping force on the

subsequent tightening and possible failure during cutting.(HMC type

only)

DO NOT continue if vibration / chatter is experienced.

Should a cutting tool break in operation check the concentricity of the

chuck and check for cracks to confirm no damage has resulted.

DO NOT touch the chuck or cutting tool while the spindle is revolving.

Automatic tool change is not possible on some machining center

because of weight, moment and other dimensional restrictions.

In these cases it is recommended to tool change manually.

(Machining centers have a maximum weight and moment which are

permitted during ATC operation. Please check the Angle Head does not

exceed this limitation.)

●DURING OPERATION

NEVER clamp the nut without a cutting tool being inserted.

recommends our own make of pullstud to be compatible with the

ANGLE HEAD. It should be replaced regularly.

Contact agent for operation manuals of special models.

●OTHERS

アングルヘッドとマシニングセンタの関係

MOUNTING OF ANGLE HEAD

The locating pin is depressed by the groove of the stop block by 6mm(.236")

for #50 or 5mm(.197") for #40. The single acting integral locating arm and pin

is disengaged from the notch on the indexing ring and thus the rotating body is

released from the stationary part.

Above locking mechanism is released and then rotating body is ready to

operate.

ATC arm holds a toolholder and loads it to machine spindle while the locating

pin is being engaged in the stop block.

The double acting separated locating pin and locating arm are engaged in the

stop block. The locating arm is depressed by 6mm(.236") thus the rotating body

is released from the stationary part.

Above locking mechanism is released and then rotating body is ready to

operate.

ATC arm holds a toolholder and loads it to machine spindle while the locating

pin is being engaged in the stop block.

・BBT50(HSK-A100)シャンク ピッチS:110mm #50 (HSK-A100) shank / S dimension : 110mm(4.331")

#50 (HSK-A100) shank / S dimension : 110mm(4.331")

1 2

●刃具の取り付け時の注意

刃具のシャンク径がチャックの公称把握径の

ー

0.02mmより小

さいものを使用しないでください。(HMC32タイプ)

チャック内周、コレットの内外周、刃具のシャンク部などにつ

いた傷や溶着物、切りくずなどは取り除き、汚れなどは清浄な

灯油や脱脂剤を使ってウエスで拭き取ってください。

刃具の刃の2番摩耗が0.2〜0.4mm以上のものは使用しないで

ください。

割れの発生しているチャックは使用しないでください。

刃具の刃部は危険ですのでウエスなどを添えてつかんでください。

刃具を抜き取った後にもう1回転以上ナットをゆるめてください。

この作業を怠ると完全に締め付ける事ができず、加工中に刃具

が抜ける恐れがあります。(HMC32タイプ)

大きな振動を伴った加工(ビビリ加工)は続けないでください。

加工中に刃具が折れた場合は、チャックの振れ精度とチャック

に割れがないか、またアングルヘッド本体に損傷がないかをご

確認ください。

回転中のチャックや刃具は大変危険ですので触れないでください。

マシニングセンタの種類によっては、アングルヘッドの重量や

モーメントや他の工具との干渉などでATCで対応できない場合

がありますので、その時は手動交換でご使用ください。

(機械取説内に記載の、ATCにおける工具最大質量やモーメント

をご確認のうえ、ご使用ください。)

チャックは空締めしないでください。

プルボルトは製のものをご使用され、定期的に交換して

ください。

特殊品の取扱説明書に関しては、別途お申しつけください。

●加工中の注意

●その他の注意

この度はアングルヘッドをお買い求めいただき誠にありがとうございます。ご使用

前には必ず本書をお読みいただき、ご使用される方がいつでも見ることができる場所に必

ず保管してくださいますようお願いいたします。

Thank you for purchasing the ANGLE HEAD.

Please read these instructions before use and keep them where the operator may refer to them

whenever necessary.

この取扱説明書では、この製品を安全に使用していただくために、次のような表示をしています。

内容をよくお読みいただき、正しくお使いください。

The following indicator is used in this operation manual to signify points relating to safe operation.

Please ensure these points are fully understood and followed correctly.

ATCアームにて保持されたホルダは機械主軸に装着され、位置決め

ピンが位置決めブロックに挿入されます。

ATCアームにて保持されたホルダは機械主軸に装着され、

位置決め

ピンが位置決めブロックに挿入されます。

ロック機構が解除されることによりケーシングがフリーとなりホル

ダの回転が可能となります。

ロック機構が解除されることによりケーシングがフリーとなりホル

ダの回転が可能となります。

位置決めピンが6mm(BBT40〔HSK-A63〕は5mm)押され、一体

構造の位置決めアームが位置決めリングの溝から外れ、ロック機構が

解除されます。

二分割構造の位置決めピンと位置決めアームとが位置決めブロック

に挿入され位置決めアームが6mm押され位置決めリングの溝より外

れロック機構が解除されます。

設定長

ピン作動量:5(#50は6mm)

PINCOMPRESSION:5(.197)for#40

PINCOMPRESSION:6(.236)for#50

FIXED

LENGTH

65/80

(2.559"/3.150")

かみ合いが解除される

DISENGAGED

LOCKINGMECHANISM

サポートピン(標準型のみ)

SUPPORTPIN

(StandardTypeonly)

位置決めアーム

LOCATINGARM

位置決めリング

INDEXINGRING

ゲージライン

GAGELINE

位置決めピン

LOCATINGPIN

ロックボルト

SIDELOCKINGSCREWS

位置決めブロック

STOPBLOCK

位置決めブロック

STOPBLOCK

設定長

110(4.331")

ピン作動量:3

PINCOMPRESSION:3(.118)

位置決めアーム

LOCATINGARM

FIXEDLENGTH サポートピン(標準型のみ)

SUPPORTPIN

(StandardTypeonly)

かみ合いが解除される

DISENGAGED

LOCKINGMECHANISM

カラー作動量:6

COLLARCOMPRESSION:6(.236)

位置決めカラー

LOCATINGCOLLAR

ロックボルト

SIDELOCKINGSCREWS

位置決めリング

INDEXINGRING

ゲージライン

GAGELINE

位置決めピン

LOCATINGPIN

主軸からホルダを抜くと同時に位置決めピンは位置決めブロッ

クから離れます。位置決めアームは内蔵されたスプリングで戻され

ます。位置決めリングがロックされ、ケーシングとホルダが固定さ

れます。

The moment holders are removed from machine spindle, locating pin is

disengaged from the groove of stop block, and the spring incorporated in

housing case extends the locating pin. Thus the locating arm is held by the

indexing ring, and the rotating and stationary bodies are fixed to each other.

At this time, the notch in indexing ring aligns with the position of the locating

collar.

加工を終了したホルダは、ATCにより主軸から抜かれます。主軸は

オリエンテーション機構により、主軸端のドライブキーがオリエ

ンテーションの位置にとまります。

この時に位置決めリングのキー溝と位置決めアームの位置が合った

状態になります。

When cutting operation is finished, orientation causes the drive keys of

machine spindle to stop at the required position.

・BBT40(HSK-A63)シャンクピッチS:65mm

・BBT50(HSK-A100)シャンクピッチS:80mm

#40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

43

●ATCによるマシニングセンタからの着脱メカニズム

MECHANISM FOR DISMOUNTING OF HOLDERS FROM MC

●BBT40(HSK-A63)シャンク

ピッチS:65mm

●BBT50(HSK-A100)シャンク ピッチS:80mm

●BBT50(HSK-A100)シャンク ピッチS:110mm

#40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

#50 (HSK-A100) shank / S dimension : 110mm(4.331")

用語説明EXPLANATION for TERMS

ATCアーム

位置決めピン

LOCATINGPIN

ATCARM ATCアーム

ATCARM

位置決めリング

INDEXINGRING

位置決めアーム

LOCATINGARM

位置決めリング

INDEXINGRING

位置決めピン

LOCATINGPIN

位置決めカラー

LOCATING COLLAR

位置決めアーム

LOCATING ARM

・BBT50(HSK-A100)シャンクピッチS:110mm

#50 (HSK-A100) shank / S dimension : 110mm(4.331")

位置決めブロックに入り、ホルダのケーシングの回転止めおよび給

油や給空の働きをするピンです。

Locating pin being engaged in the stop block plays a role of fixing the stationary

part and in feeding coolant or air to cutting edge while the holder is in operation.

■位置決めピンLOCATING PIN

主軸回転中、刃先にオイルやエアーを供給したり、ホルダを所定の

角度に維持するものです。

Coolant or air are fed to the cutting edge through stop block while the holders

are in operation. The location of the stop block maintains the fixed orientation

degree to the drive key.

■位置決めブロックSTOP BLOCK

自動工具交換(ATC)によってツーリング(ホルダ)を自動交換する場

合、主軸のドライブキーとATCマガジンのドライブキーの位相は一

致していなければなりません。このために、工具交換時に主軸が一

定の角度で止まることをオリエンテーション機構と言い、この角度

はマシニングセンタメーカの機種ごとに異なります。

The machine spindle is provided with a drive key. The tool magazine is also

provided with key to locate the tools while the magazine is in operation.

In order to execute tool change, the relationship between these two types of

keys must be stable. It is very important to place the Angle Head in the correct

angle in the tool magazine and not in error as is sometimes possible.

Therefore, the machine spindle is designed to stop at a certain angle for

automatic tool change - this function is called orientation, which may vary

depending on machine model.

■オリエンテーション機構ORIENTATION

ホルダ本体には、位置決めリングというパーツがあり、円周上の1

ヵ所にキー溝があります。位置決めピンには、位置決めアームとい

うパーツがありこの先端が位置決めリングのキー溝部分に噛み合っ

て、ケースとホルダ本体が固定されホルダのドライブキー溝と位置

決めピンとの角度は、常に一定に保たれます。

The indexing ring of the holders has a notch while the top of locating collar lines

up with this notch. Thus, stationary part and rotating body are fixed, and the

fixed position between drive-key groove and locating pin is maintained.

■ロック機構LOCKING MECHANISM

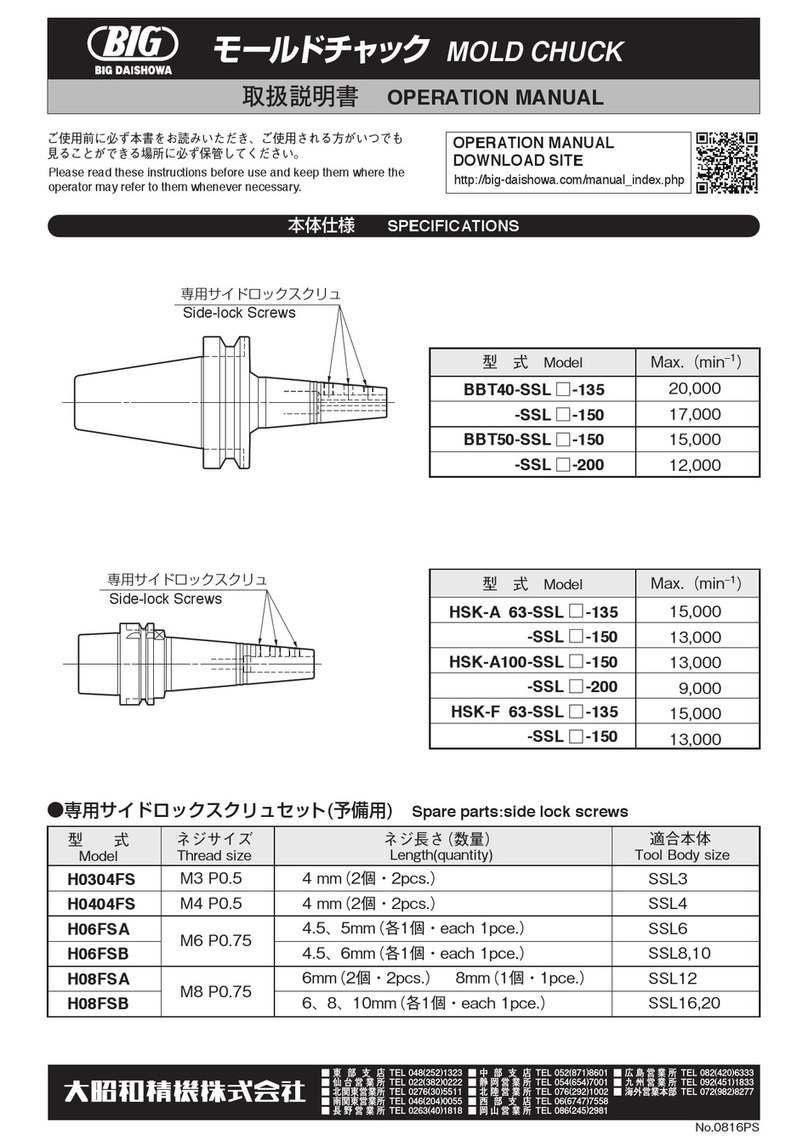

●位置決めブロックを用意する PREPARING THE STOP BLOCK

BBT40(HSK-A63)シャンク/ピッチS:65mm

BBT50(HSK-A100)シャンク/ピッチS:80mm

For #40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

18

C0.5〜0.8

+0.03

+0.01

19.6±0.02

0

−0.1

0

−0.1

+0.1

0

9±0.1

2

Oリング(P12)

O-RING(P12/JIS)

0

−15'

10°GAUGING

φ7

φ12

φ16.6

10°ゲージ合わせ

C.020〜.031

.709+.0012

+.0004

.772±.0008

0

−.004

.354±.004

0

−.004

.079

O-RING(P12/JIS)

+.004

0

0

−15'

10°GAUGING

φ.276

φ.472

φ.654

32

10

15

30°

10°ゲージ合わせ

2

2

30

22.7

φ16.6

+0.2

0

0

−0.1

+0.1

0

0

−0.1 Oリング(P12)

O-RING(P12/JIS)

27±0.1

28±0.01

φ12

φ7

0

−15'

10°GAUGING

1.260

.394

.591

30°

.079

.894

1.181

+.0079

0

0

−.004

.0790

.004

O-RING(P12/JIS)

+.004

0

1.102±0.004

1.063±0.04

φ.276

φ.472

φ.654

0

−15'

10°GAUGING

位置決めブロックに関して STOP BLOCK

アングルヘッドを使用する場合、まず位置決めブロックが必要にな

ります。位置決めブロックは、シャンクサイズやピッチS(シャン

ク中心と位置決めピンのピッチ)により異なり、2種類の溝形状があ

ります。

日本の機械メーカの場合は、位置決めブロックの寸法及び形状はマ

シニングセンタの機種により異りますので機械メーカーにご相談く

ださい。

・

・

For Angle Heads, the stop block is indispensable. There are 2 types of grooves

for our stop blocks according to shank taper size, center distance of the spindle to

the locating pin (S dimension) and the configuration of the groove of the stop

block.

The dimensions and configuration of the stop block depend upon the model of the

machining center. In the case of Japanese machines, the machine manufacturer

should be referred to for advice.

SBH型

MODEL SBH

BBT50(HSK-A100)シャンク/ピッチS:110mm

For #50 (HSK-A100) shank / S dimension : 110mm(4.331")

SBA型

MODEL SBA

Unit : mm Unit : inch

Unit : mm Unit : inch

65

Unit : inch Unit : inch

Unit : inch Unit : inch

Unit : inch Unit : inch

■Determining stop block height

ANGLE HEAD (#40,HSK-A63) T=F+.315"+.276" ANGLE HEAD (#50,HSK-A100) T=F+.236"+.984"

STOP BLOCK

LOCATING PIN

F.276

φ.772

.315

F T

STOP BLOCK

LOCATING PIN

φ1.102

.984

.394

.236

.590

FLOCATING

COLLAR LOCATING

COLLAR

FT

MODEL SB-A / SB-B

MODEL SB-F

MODEL SB-G

MODEL SB-E

Note:

on the sketch indicates heat treatment

(HRC45〜50), all other surfaces can be milled.

●STOP BLOCK

Dimensional information of semi-finished stop blocks and instructions for additional machining

The dimensions and configuration of the stop block depend upon the model of the

machining center. Therefore, the machine manufacturer should be referred to for

advice. Semi-finished stop blocks are available, in order to ease the fitting of such

a facility. Please select the H-dimension (See page 6 or 8) by refering to the table

and choose the appropriate stop block from the models shown below.

Note:

on the sketch indicates heat treatment

(HRC45〜50), all other surfaces can be milled.

.394 1.772 .394

.512

30

1.102

.433

.236

.354

3.228

1.575

ø1/4 PIN

1.181

.354

.709

PT3/8

1. Adjustment to the required height by milling the base.

2. Fix the stop block by inserting two dowel pins (ø1/4)

1. Adjustment to the required height by milling the base.

2. Fix the stop block by inserting two dowel pins (ø1/4)

SB-A=2.087

SB-B=1.693

.591

.394

.866

Maximum range

for milling

.772 10 GAUGING

.709

1.772 .591

PT1/4

.787

.394 .354

.394

.772 0

-

15˚

10 GAUGING

2.362

2.953

1.102

.433.341

.591 .591

1.181 .787 .984

.315

U5/16-18

CAP BOLT

2.126

ø1/4PIN

2.756.394

4.331

30

PT1/8

.984

2.756

.236

.443

1.772 .984

1.063

.591 .394

Maximum range

for milling

ø.413

.894

1.181

ø.268

ø1/4 PIN

CAP BOLT 1.772

1.181

.236

.591

2.559

2.953

3.543

U1/4

-

20

1.102

ø.276

10 GAUGING

Unit : mm Unit : mm

■Determining stop block height

ANGLE HEAD (#40,HSK-A63) T = F + 8mm + 7mm ANGLE HEAD (#50,HSK-A100) T = F + 6mm + 25mm

STOP BLOCK

LOCATING PIN

F7

φ19.6

8

F T

STOP BLOCK

LOCATING PIN

φ28

25

10

6

15

F

F T

MODEL SB-A / SB-B MODEL SB-G

10 45 10

13

30

28

11

6

9

82

40

ø6 PIN

30

9

18

PT3/8

SB-A=53

SB-B=43

15

10

22

Maximum range

for milling

19.6 10 GAUGING

30

PT1/8

34

70

6

11

45 25

27

15 10

Maximum range

for milling

ø10.5

22.7

30

ø6.8

ø6 PIN

CAP BOLT 45

30

6

15

65

75

90

M6

28

ø7

10 GAUGING

Unit : mm Unit : mm

Unit : mm Unit : mm

MODEL SB-F MODEL SB-E

1. Adjustment to the required height by milling the base.

2. Fix the stop block by inserting two dowel pins (ø6)

1. Adjustment to the required height by milling the base.

2. Fix the stop block by inserting two dowel pins (ø6)

18

45 15

PT1/4

20

10 9

10

19.6 0

-

15˚

10 GAUGING

60

75

28

118.6

15 15

30 20 25

8

M8

CAP BOLT

54

ø6 PIN

7010

110

0

-

15˚

0

-

15˚

0

-

15˚ 0

-

15˚

87

●位置決めブロックの取り付け位置を確認する

STOPBLOCK

S

位置決めブロック

ATCARM

ATCアーム

FRONTFROMTOPVIEW

0゜〜360゜

0゜〜360゜

adjustable

調整可能

S(fixed)

S(固定)

●工具交換時の干渉の有無を確認する CHECKING FOR CLEARANCE

LOCATINGPIN

ATCARM

ATCアーム

位置決めピン

STOPBLOCK

位置決めブロック

SPINDLE

スピンドル

STOPBLOCK

位置決めブロック

KEY

キー

PULLSTUD

プルスタッドボルト

ATCARM

ATCアーム

MAGAZINEPOT

マガジンポット

KEY

キー

位置決めブロックの取り付け位置は、マシニングセンタの機種により

異なりますが、通常位置決めブロックの取り付け位置に、タップ穴が

加工されています。もしタップ穴がない場合は、機械メーカー殿にご

相談ください。

Should there be threaded holes on the spindle flange, use one or more of the

existing mounting holes, if possible. If new holes must be made in the spindle

flange, please consult with the machine manufacturer to be certain that drill and

tap will clear and cause no internal damage.

The stop block must be positioned on the spindle flange so that the precise

center distance ("S" dimension) of the spindle to the locating pin is maintained.

Ensure that the stop block does not interfere with the ATC arm operation.

Check to be sure that the ATC arm does not interfere with the locating pin

during automatic tool change.

Check to be sure that the pullstud does not interfere with the drive key and stop

block during automatic tool change.

Check to be sure that the ATC arm does not interfere with the stop block

during automatic tool change.

The "S" dimension is standardized for all units. For #40 (HSK-A63) shank, the

"S" dimension is 65mm(2.559"). For #50 (HSK-A100) shanks the "S" dimention

is 110mm(4.331").

Check to be sure that the unit, its locating pin and its tool do not interfere with

the magazine housing during automatic tool change.

Check to be sure that the stop block does not interfere with certain cutters,

such as large diameter shell mills.

It may be necessary to leave adjacent magazine pots empty to avoid interference

(or limit the dia. which can be accommodated).

If the machine returns tools to random pots then it is essential to maintain the

empty adjacent pot where necessary.

If interference is unavoidable with the standard stop block, then a section of the

stop block may have to be cut away to eliminate the interference.

Position of stop block varies according to MC. Should there be threaded holes on

the spindle flange, use one or more of the existing mounting holes, if possible. If

new holes must be made in the spindle flange, please consult with the machine

manufacturer to be certain that the drill and tap will clear and cause no internal

damage.

If the spindle flange is heat treated, it may be difficult to drill. In such a case, it

is suggested that the stop block be mounted on either a ring or plate. The ring

or plate could then be mounted on the machine spindle flange by utilizing the

flange's existing mounting holes.

When first mounting the stop block, tighten the mounting screws loosely.

Then manually place and clamp the Angle Head into the machine spindle and

make any final adjustments to the stop block position to ensure a smooth

mating between the block and the locating pin as well as the drive key and

keyway.

When everything is correct, tighten the mounting screws securely.

Holes should then be drilled in the stop block and two taper dowel pins should

be inserted to lock the position, thus assuring rigidity.

Position of stop block varies according to MC. If new holes must be

made in the spindle flange, please consult with the machine manufacturer

to be certain that the drill and tap will clear and cause no internal damage.

Please ensure that the mounting screws for stop block must be tightened

securely before automatic tool change.

After mounting stop block, please check to be sure that no interference

takes place while automatic tool change is in motion.

位置決めピンまでのスピンドル中心線上の距離(ピッチS)やATCア

ームの干渉のない位置を維持するために、位置決めブロックはスピ

ンドル端面上にしっかり取り付ける必要があります。

アングルヘッドの位置決めピンとドライブキー溝の角度は、360°

任意に設定できますが、ピッチSは固定です。

BBT40(HSK-A63)ピッチSは65mmが標準です。

BBT50(HSK-A100)ピッチSは80mm/110mmが標準です。

・

ATC作動中に、ATCアームが位置決めピンに干渉しないかを確認し

てください。

ATC作動中に、プルスタッドボルトがドライブキーや位置決めブロ

ックに干渉しないかを確認してください。

ATC作動中に、ATCアームが位置決めブロックに干渉しないかを確

認してください。

・

・

Check to be sure that the locating pin does not interfere with the key of any

tool magazine pot.

位置決めピンが、マガジンポット上のキーに干渉しないかを確認し

てください。

・

・

・

・

●位置決めブロックを取り付ける

ATC作動中に、位置決めピンやツール本体がマガジンハウジングに

干渉しないかを確認してください。

・干渉を避けるために、隣のマガジンポットを空にしておく必要が生

じる場合もあります(または、隣のマガジンポットに収まるツール

の径を限られたものにする)。

位置決めブロックの取り付け位置は、マシニングセンタの機種により

異なりますが、通常位置決めブロックの取り付け位置にタップ穴が加

工されています。もしタップ穴がない場合は、機械メーカー殿にご相

談ください。

機械スピンドル周りの端面にタップ穴があいている時は、その穴を

利用してください。

機械スピンドル周りの端面に新たに穴をあけなければならない時は、

ドリルやタップの加工により内部に損傷を与えないか、安全な位置

を機械メーカー殿に確認した上で加工してください。

初めて位置決めブロックを取り付ける時は、取り付けボルトをゆる

く締め、仮締めを行ってください。

次に、ツーリングを手動で機械に取り付けます。ドライブキーがキ

ー溝にスムーズに入るように、また、位置決めブロックと位置決め

ピンがスムーズに入るように、位置決めブロックの位置を合わせて

ください。

すべての調整ができたら、取り付けボルトをしっかり締め付けてください。

位置決めブロックのノックピン用下穴からドリル穴をあけて、2本

のノックピンを位置決めブロックの位置を固定するために挿入して

ください。確実に固定されます。

・機械のATCによりツールがランダムに収納される場合は、隣のマガ

ジンポットを空にしておくことが必要となってくることがあります。

・

・

・

・

位置決めブロックの取り付け位置は、マシニングセンタの機種

により異なりますので、スピンドル周りの端面にタップ穴がな

い場合は、機械メーカー殿に必ずご相談ください。

機械のスピンドル周りの端面に新たに加工を行わなければなら

ない時は、ドリルやタップの加工により内部に損傷をあたえな

いか、安全な位置を機械メーカー殿に確認してください。

ATCを行う前に、位置決めブロックの取り付けボルトが確実に

締まっているか再度確認してください。

位置決めブロックを取り付けた後、必ずATC作動中の干渉をチ

ェックしてください。

・位置決めブロックが、大径のフルバックカッタのような刃具に干渉

しないかを確認してください。

■備考 OTHERS

MOUNTING THE STOP BLOCK

1.

2.

3.

4.

1.

2.

3.

4.

・

・

・

CAUTIONご注意

MAGAZINEHOUSING

マガジンハウジング

MAGAZINEPOT

マガジンポット

STOPBLOCK

位置決めブロック

109

ATCの時に、位置決めブロックに位置決めピンがはまり、ロック

機構が解除され、アングルヘッドが回転可能な状態になります。

マシニングセンタの機種により位置決めブロックが異なり、位置決

めピンの長さも異なりますので、マシニングセンタが違えばアング

ルヘッドの兼用はできません。たとえ同メーカの同型番のマシニン

グセンタでも、寸法関係が同じであることをご確認のうえご使用く

ださい。

When the locating pin is engaged in the stop block during automatic tool change,

the locating arm becomes disengaged from the indexing ring, and thus the

rotating components are released within the static housing.

Since the type of stop block and length of locating pin vary according to machine

the interchange of Angle Head is not possible. Even for the same machine model

from the same manufacturer all dimensions should be checked to ensure

accuracy and avoid interference.

After mounting of stop block, coolant connections and setup of orientation degree

are complete, mount the Angle Head manually to the machine spindle. Please

ensure that drive keys of machine spindle mate to drive keyseats of Angle Head,

and locating pin is inserted in the groove of stop block smoothly.

Also, please ensure that locating arm is disengaged (or released) from the

indexing ring correctly.

When installed correctly the clearance (A) between the indexing ring and locating

arm should be 2mm(.079") for #50 taper shank and 1.5mm(.059") for the #40

(HSK-A63) shank units while the clearance (B) between the locating arm and

body case should be 1.5mm(.059").

Please ensure that smooth automatic tool change can take place by putting it

into practice.

Please ensure that the unit, its locating pin and its tool do not interfere with the

magazine housing during automatic tool change.

Since automatic tool change may not be utilized for some machining

centers on account of weight and other dimensional restrictions, please

ensure that maximum weight which ATC can hold is not exceeded and

interference with cutters does not occur.

位置決めブロックの取り付け、配管、位置決めリングの角度の調整

が完了したらアングルヘッドを手動で機械主軸に取り付けます。こ

の時に、機械主軸ドライブキーがアングルヘッドのキー溝にスムー

ズにはいることと、位置決めピンが位置決めブロックにスムーズに

入ることを確認してください。

また、位置決めリングよりロック機構がはずれることを確認してく

ださい。

正常な位置にある場合、位置決めリングと位置決めアームとのすき

間Aは2mm(BBT40〔HSK-A63〕は1.5mm)、位置決めアーム

とケーシングのすき間Bは1.5mmです。

・

ATC交換にて上記と同様のチェックを行い、各部がスムーズに作動

するかを確認してください。

マガジンに安全に収まるかを確認してください。また、マガジン内

をアングルヘッドが旋回する際に、マガジンカバーなどとの干渉が

ないかも確認してください。

マシニングセンタによってはATCで対応できない場合がありま

すので、重量や工具との干渉にも注意してください。

・

・

CAUTIONご注意

位置決めピンに関して

LOCATING PIN

●位置決めピンの長さについて LENGTH OF LOCATING PIN

ATCの最終チェックを行う

FINAL CHECK FOR AUTOMATIC TOOL CHANGE

■BBT40(HSK-A63)/BBT50(HSK-A100)ピッチS:80mm

#40 (HSK-A63) /#50 (HSK-A100) shank / S dimension : 80mm(3.150")

■BBT50(HSK-A100)ピッチS:110mm

#50

(HSK-A100)

shank / S dimension : 110mm(4.331")

すき間B

CLEARANCE:BCLEARANCE:B

すき間A

CLEARANCE:A

Loosen the (4) locking screws in the indexing ring in a diagonal sequence.

Adjust the indexing ring on the unit to the correct position. Make the final

adjustments to ensure a smooth mating between the stop block and the

locating pin as well as the drive key and keyway.

Please ensure that smooth automatic tool change can take place by putting it

into practice. Automatic tool change may not be utilized on some machines.

③

①

Mount the Angle Head manually to the machine spindle to ensure that drive

keys of machine spindle fit to drive keyseats of the unit, and locating pin is

inserted in the groove of stop block smoothly.

When the required orientation degree is set (4) locking screws should be

tightened evenly in diagonal sequence.

②

Ensure to clamp the (4) locking screws of the indexing ring tightly.

Incomplete clamping could result in the orientation degree not being

maintained and incorrect automatic tool change occuring.

位置決めリングの4カ所のロックボルトを緩め、位置決めピンとド

ライブキー溝の角度調整を行ってください。尚、4カ所のロックボ

ルトは、機械締め(対角線のボルトを互いに締める)で締めてくださ

い。また、機械側のオリエンテーション角度と位置決めブロックの

取り付け位置の誤差が大きい場合には、機械にアングルヘッドを取

り付けた状態で、現合にて調整してください。

①

手動交換にて、アングルヘッドを機械主軸にセットし、位置決めブ

ロックと位置決めピンがスムーズに噛み合うことと、位置決めリン

グと位置決めピン側のロック機構がはずれることを確認してくださ

い。

②

ATC交換にて上記と同様のチェックを行い、スムーズに作動するこ

とを確認してください。尚、機械によりATCができない場合もあり

ますので注意してください。

③

位置決めリングを締め付ける4本のロックボルトの締め付けが不

完全な場合、緩みが発生し、設定角度の狂いによりATCの作動

不良の要因となりますのでしっかり締めてください。

CAUTIONご注意

使用方法 HOW TO OPERATE

機械メーカーが指定した位置決めブロックの設定位置とドライブキー

との角度に位置決めリングを調整します。(角度は、360°任意に設定

できます。)

Adjust the indexing ring according to the position of the stop block and orientation

degree specified by the machine manufacturer. (Each angle is adjustable

through 360°.)

●位置決めピン、ドライブキー溝、刃先方向の角度調整

ADJUSTING THE ORIENTATION DEGREE AND CUTTER HEAD DIRECTION

■位置決めピンとドライブキー溝の角度調整(全機種)

SETTING THE ORIENTATION DEGREE (All Models)

位置決めリング

位置決めアーム ドライブキーと

位置決めブロックとの角度

INDEXING RING

LOCATINGARM

ORIENTATION DEGREE

ロックボルト

LOCKING SCREW

位置決めリング

INDEXINGRING

ゲージライン

GAGELINE

位置決めブロック

STOPBLOCK

位置決めアーム

LOCATINGARM

位置決めカラー

LOCATINGCOLLAR

位置決めリング

INDEXINGRING

位置決めアーム

LOCATINGARM

ゲージライン

GAGELINE

位置決めピン

LOCATINGPIN

位置決めブロック

STOPBLOCK

すき間B

すき間A

CLEARANCE:A

1211

サポートピン

くさびの状態

WEDGE SHAPE

SUPPORT PIN

リングケース

BODY CASE

※Lレンチでは締めないでください

DONOTusethe"L"shapedhexkey.

機械にアングルヘッドを取り付けた状態で、サポートピンを両側か

ら完全に抜き取ってください。2本のロックボルトを少しだけ緩め、

角度の調整を行います。㈫㈬参照(強力型にはサポートピンはあり

ません。)角度の微調整は、角度調整用バーを本体ケースの横穴に挿

入して行ってください。ロックボルトをゆるめすぎますと、リング

ケースと本体ケースの間にすき間ができるおそれがありますので注

意してください。また、2本の角度調整用バーを180°対角に挿入す

ると、微調整が行いやすくなります。ロックボルトを締め付ける場

合は、付属のLレンチで均等に締め付けてください。

②

通常の加工では、2本のロックボルトだけで十分ですが、比較的大

径のエンドミルなど振動の発生しやすい加工をされる場合は、サポ

ートピンも固定してください。くさび状のサポートピンが本体ケー

スに食い込むようになりますので、より強力に固定できます。また、

サポートピンの締め付けは2本のロックボルトを締め付けた後、行

ってください。その際付属のTレンチを使用してください。Lレン

チで締めすぎますと、位置決めピンのピッチ精度などに影響する恐

れがあります。

③

Lレンチをパイプなどで延長して締め付けたりは絶対にしないでください。

CAUTIONご注意

CAUTIONご注意

When adjusting the cutter head slightly, extract the support pin completely from

both sides. Loosen the (2) side locking screws slightly on the adapter case.

(Refer to ㈫ and ㈬. High Rigidity Type are not equipped with the support pin.)

Be sure not to loosen them too much as they provide the critical clearance

between the adapter case and the body case. Insert (2) adjusting rods in the

adapter case at opposite positions as shown in the sketch. Then adjust the

adapter case to the correct angle within the full 360°by using the reference

face for easier adjustment. Tighten (2) side locking screws by using the

accessory "L" shape hex key.

NEVER exceed the tightening torque by using an extension which may distort the body case.

リングケース

BODY CASE

ロックボルト

LOCKING SCREW

ADAPTER CASE

ADJUSTING ROD

本体ケース

角度調整用バー

すき間 CLEARANCE

For added rigidity, especially under heavier cutting conditions, it is always

recommended that the support pin be utilized after adjusting the cutter head

direction to the desired position; the support pin acts as a wedge, locking

the adapter case, thus improving the rigidity. After tightening (2) side locking

screws, insert the support pin halves while being sure each of the grooved

flats are facing into the body case. For easier alignment, it may be helpful to

scribe a line on the outer ends of the support pin halves. The scribed line must

be parallel to the flats on the pins. Next tighten the support pin screw, using

only the accessory "T" shape hex key. If the tightening torque is exceeded by

using the "L" shape hex key or other improper tool, extensive internal damage

may occur which can affect the accuracy of the unit.

The body case covers the adapter case which is fixed to the cutter head case.

After adjusting the cutter head, tighten the (2) side locking screws. The cutter

head reference faces are used for easier adjustment.

位置決めピンの取り付いたリングケースが、主軸ケースと固定され

た本体ケースを抱き込むようになっていますので、360°任意に角

度を設定し、2本のロックボルトで固定します。また、基準面を利

用するとセッティングがスピーディに行えます。

①

■位置決めピンと刃先方向の角度調整(全機種)

ADJUSTING THE CUTTER HEAD THROUGH 360°(All Models)

ロックボルト

ロックボルト

本体ケース

基準面

サポートピン リングケース

リングケース

SIDE LOCKING SCREWS

主軸ケース

CUTTER HEAD CASE

ADAPTER CASE

SUPPORT PIN

BODYCASE

BODY CASE

SIDE LOCKING

SCREWS

STANDARD TYPE

標準型 強力型

HIGH RIGIDITY TYPE

CUTTER HEAD

REFERENCE FACE

角度を変更するためにサポートピンを抜く時は、まずボルトを完全

にゆるめボルトの頭部を叩いて片方のサポートピンを抜いてくださ

い。次に反対側より角度調整用バーを差し込み、同じ様に叩いても

う一方のサポートピンも抜いてください。

④

If the support pin is used, it will be necessary to loosen and remove it before

the cutter head direction can be changed.

Loosen the support pin screw and tap the screw head, pushing out one part of

the support pin; then insert the adjusting rod into the opposite side of the hole

and remove the other part of the support pin by tapping the rod.

サポートピンを締めすぎますと位置決めピンの作動不良の原因

となり加工やATCに支障をおこす恐れがあります。

If the support pin is overtightened, incorrect operation of the locating pin

will occur leading to problems in cutting and ATC operation.

角度調整用バー

ADJUSTING ROD

リングケース

BODY CASE

サポートピン

SUPPORT PIN

サポートピン

SUPPORT PIN

リングケース

BODY CASE

サポートピンを抜く時は、ロックボルトを

ゆるめてから行ってください。

Ensuretoloosen(2)sidelockingscrewson

thebodycasebeforeremovingthesupportpin.

1413

その他

OTHERS

●刃先給油

アングルヘッドは、給油配管をした位置決めブロックに取り付ける

と切削油が位置決めピンからケースを通り刃先への給油ができます。

また、切削油がケース内を通るため、同時に冷却効果も生まれます。

《※クーラント圧 MAX.1MPa》

水溶性切削油を使用し、ホルダを長期間保管される場合は、発錆の

恐れがあるため、位置決めピン側よりエアーにて内部の残留切削油

を吹き出し、防錆油を内部に流し込んで保管してください。また、

再使用の際には位置決めピンを指で押さえ、スムーズに作動するこ

とを確認のうえご使用ください。

・

・

・

・

If the head is kept free from operation for a long period after using soluble

coolant, it may be subject to rust. With air, blow out what coolant remains inside

through the locating pin. Before using the unit again, check that the locating pin

moves smoothly.

Coolant feed to the cutting edge is achieved by utilizing the stop block which is

attached to the coolant pipe. Coolant flow through the body case contributes to

cooling down the unit.

(※The maximum coolant pressure is 1MPa(142PSI). )

Do not use coolant for UNIVERSAL ANGLE HEAD.

If it is necessary to supply coolant to the cutting edge, coolant can reach to the

cutting edge by attaching the accessory of coolant nozzle.Then, coolant flows

from the stop block plumbed through the locating pin and the case to the coolant

nozzle.

〔※The maximum coolant pressure is 0.3MPa (42.6PSI)〕

COOLANT FEED TO THE CUTTING EDGE ●保守点検

全機種グリース密封方式ですので、通常は注油または分解の必要は

ありません。

・

回転不能、発熱、振動、その他異常が発生した場合は、貴社で分解

せず購入先を通じてへお申し付けください。

・

Grease is sealed in all models. Lubrication or disassemble is not necessary in

normal use.

Contact agent in the case of a problem, such as sticking of the spindle,

overheating or vibration, occuring.

NEVER disassemble the unit.

・

・

・

・

ご注意

CAUTION

アングルヘッドをご使用の際は、位置決めピン(BBT50

〔HSK-A100〕ピッチS:110の場合は、位置決めピンと位置

決めカラーの双方)の作動が、手で押さえてスムーズである事

をご確認ください。位置決めピン(位置決めカラー)の動きが

悪いと、加工やATCに支障を起こす恐れがあります。

●手で数回押して、スムーズに戻ることをご確認ください。

Please confirm that Locating Pin & Locating Collar are

always smoothly returned to its original position when

manually depressing them.

MAINTENANCE

●その他のご注意 OTHER CAUTIONS

クーラントノズル

取り付け穴

Holetoattachthe

coolantnozzle

Adjust the coolant nozzle to supply coolant only to the cutting edge.

ユニバーサルアングルヘッドは、給油を行わないでください。刃先

給油が必要の場合、給油配管をした位置決めブロックに取り付ける

と切削油が位置決めピンからケースを通り、付属のクーラントノズ

ルを取り付けることにより刃先に給油することができます。

(※クーラント圧 MAX.0.3MPa)

給油を行う際には刃先にのみ切削油がかかるようにクーラントノズ

ルを調整してください。

《AG90,AG45シリーズ For AG90 and AG45 SERIES》

《AGUシリーズ For AGU SERIES》

《全シリーズ For ALL SERIES》

クーラントノズル

(付属品)

Coolantnozzle

(Accesory)

アングルヘッドは非接触型シールを採用しておりますが、マ

シニングセンタ側のクーラントノズルは、刃具に掛かるよう

に調節し、クーラント液がアングルヘッド本体に直接掛から

ないようにしてください。クーラントがケース内に浸入し故

障の原因になります。

The Angle Head adopts non-contact seal. However, assure to adjust

the nozzles of the machine so that the coolant directs not to the unit

but to the cutting tool. Neglecting to do so may cause penetration of

coolant and internal damage.

・

ご注意

CAUTION

標準仕様のアングルヘッドは、強力な吸塵装置を使用せずに、

細かな粉塵の出る材質の加工には使用しないでください。

(グラファイト、カーボン、マグネシウム等の複合材料)

実際の加工をされる場合は、低い条件から行い、アングルヘッ

ドにあった条件で加工を行ってください。

アングルヘッドは通常のご使用には問題ありませんが、MAX

回転数付近での長時間の使用は避けてください。

DO NOT use the unit continuously at around the max. spindle speed.

Machining should be done at appropriate cutting condition.

When starting operation, carry out run-in for a while. Care should be

taken to always select proper feeds and speeds. Speeds, feeds and

depths of cuts should be gradually increased until maximum cutting

efficiency is obtained.

Unless a powerful vacuum system is in use, the standard Angle Heads

should not be used for machining any materials which creates fine

particles or dust. This includes graphite, carbon, fine magnesium, and

other composite materials.

When using Angle Head, please ensure that Locating Pin, and Locating

collar for #50 (HSK-A100) unit / S-dimension : 110mm (4.331''),operates

smoothly by manually depressing them.

If the above is not smoothly carried out, incorrect operation of the

Locating Pin or Locating Collar will occur leading to problems in cutting

and ATC operation.

BBT40(HSK-A63)

BBT50(HSK-A100)S:ピッチ80の場合

#40 (HSK-A63) shank

#50 (HSK-A100) shank / S dimension : 80mm (3.150")

位置決めピン

LOCATINGPIN

#50 (HSK-A100) shank / S dimension : 110mm (4.331")

BBT50(HSK-A100)S:ピッチ110の場合

位置決めカラー

LOCATING

COLLAR

位置決めピン

LOCATINGPIN

1615

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between the rotation direction of the cutting

tool and the machine spindle.

Twin Heads Both chucks rotate, one will be reverse and the other forward.

※

※

※

※

※強力型は型式末尾にSが付きます。

※発熱は、無負荷運転にて周囲温度+35°C以下です。

※表中の回転方向とは、MC主軸に対する刃具の回転方向です。

※ツインヘッドは同時に正回転はしません。

BBT50/HSK-A100シャンク

型 式

MODEL

最高回転数

(min-1)

MAX. min-1

回転方向

ROTATION DIRECTION

6,000

6,000

6,000

3,000

6,000

8,000

1:1

1:1

1:1

1:1

1:1

1:2

(増速INCREASE)

L

AG90シリーズ(刃先角度90°)

AG90 SERIES (Spindle Angle:9

0°

)

仕 様

ニューベビーチャックタイプ

NEW BABY CHUCK TYPE

SPECIFICATIONS

型 式

MODEL

L

BBT BDV/BCV HSK-A63

最高回転数

(min-1)

MAX. min-1

回転比率

(本体:アングル主軸)

SPEED RATIO

回転比率

(本体:アングル主軸)

SPEED RATIO

回転方向

ROTATION DIRECTION

BBT40-AG90/NBS 6 -170

-200

-230

-260

BBT40-AG90/NBS10 -170

-200

-230

BBT40-AG90/NBS13 -170

-200

-230

BBT40-AG90/NBS10W-185

BBT40-AG90/NBS20

-185

BBT40-AG90/NBS20S-165S

170(6.693")

6,000

6,000

6,000

6,000

3,000

1:1

1:1

1:1

1:1

1:1

逆回転

REVERSE

逆回転

REVERSE

逆回転

REVERSE

逆回転

REVERSE

逆/正回転

ONE REVERSE/ONE FORWARD

200(7.874")

230(9.055")

260(10.236")

170(6.693")

200(7.874")

230(9.055")

170(6.693")

200(7.874")

230(9.055")

185(7.283")

185(7.283")

165(6.496")

180(7.087")

210(8.268")

240(9.449")

270(10.630")

180(7.087")

210(8.268")

240(9.449")

180(7.087")

210(8.268")

240(9.449")

195(7.677")

195(7.677")

175(6.890")

185(7.283")

215(8.465")

245(9.646")

275(10.827")

185(7.283")

215(8.465")

245(9.646")

185(7.283")

215(8.465")

245(9.646")

200(7.874")

200(7.874")

180(7.087")

Assure to hold both the spindle and nut

by wrenches.

Neglecting to do so could result in

internal damage, such as damage to

gears. NEVER clamp the flute portion of

the cutting tool.

スパナをパイプなどで延長して締め付けたりは絶対にし

ないでください。

・ 締め付けナットだけにスパナを掛

けて締め付けますと、ギヤなどに

負担が掛かりますので、絶対にし

ないでください。また、刃具溝部

はチャッキングしないでください。

・

CAUTIONご注意

チャック内径、及び刃具シャンク部の油分や付着物をきれいに拭き

取り、刃具を挿入し、主軸のスパナ掛けと締め付けナットの両方に

付属のスパナを掛けて締め付けてください。

Clean the inner diameter of the chuck and shank portion of the cutting tool to

completely remove traces of oil and particles. After inserting the cutting tool,

attach accessory wrenches to both the spindle and nut and tighten.

●

刃具の取り付け方

MOUNT OF THE CUTTING TOOL

NEVER exceed the tightening torque by using an extension.

※片手では締め付けないでください。

※NEVER fail to hold the spindle.

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between the rotation direction of the cutting

tool and the machine spindle.

Twin Heads Both chucks rotate, one will be reverse and the other forward.

※

※

※

※

※強力型は型式末尾にSが付きます。

※発熱は、無負荷運転にて周囲温度+35°C以下です。

※表中の回転方向とは、MC主軸に対する刃具の回転方向です。

※ツインヘッドは同時に正回転はしません。

BBT50-AG90/NBS 6 -215

-245

-275

-305

BBT50-AG90/NBS10 -215

-245

-275

-AG90/NBS13 -215

-245

-275

-AG90/NBS20 -230

BBT50-AG90/NBS10W-230

BBT50-AG90/NBS16H -215

215(8.465")

245(9.646")

275(10.827")

305(12.008")

215(8.465")

245(9.646")

275(10.827")

215(8.465")

245(9.646")

275(10.827")

230(9.055")

230(9.055")

215(8.465")

225(8.858")

255(10.039")

285(11.220")

315(12.402")

225(8.858")

255(10.039")

285(11.220")

225(8.858")

255(10.039")

285(11.220")

240(9.449")

240(9.449")

225(8.858")

逆回転

REVERSE

逆回転

REVERSE

逆回転

REVERSE

逆回転

REVERSE

逆回転

REVERSE

逆/正回転

ONEREVERSE/ONEFORWARD

BBT, BDV, BCV40, HSK-A63 SHANK

BBT40/HSK-A63シャンク

BBT, BDV, BCV50, HSK-A100 SHANK

BBT50/HSK-A100シャンク

L

BBT/BDV/BCV HSK-A100

1817

型 式

MODEL

刃具シャンク

CUTTING TOOL SHANK

正回転

FORWARD

BBT(BDV)50-AG90/HMC32-230

BBT(BCV)50-AG90/HMC1.250-230

φ32mm(φ1.250")

Straight collets forφ6,8,10,12,16,20 and 25mm

(φ1/4, 3/8, 1/2, 5/8, 3/4, 7/8, and 1")

Varlous adapters type AC32(AC1.250)

Refer to the catalog for the NEW Hi-POWER MILLING CHUCK

φ32

φ6,8,10,12,16,20,25はストレートコレットを使用

AC32各種アダプタ

「総合カタログツーリング編」をご参照ください。

L

HMC32 (1.250")

HMC32タイプ

MILLING CHUCK TYPE

ビルドアップタイプ

BUILD UP TYPE

最高回転数

(min-1)

MAX. min-1

回転方向

ROTATION

DIRECTION

3,000 1:1

型 式

MODEL

刃具シャンク

CUTTING TOOL SHANK

正回転

FORWARD

最高回転数

(min-1)

MAX. min-1

回転方向

ROTATION

DIRECTION

3,000 1:1

1本のレンチだけで締め付けますと、ギヤなどに負担が掛かりますので、

絶対にしないでください。また、Lレンチをパイプなどで延長して締め

付けたりは絶対にしないでください。

Assure to hold both the spindle and nut by wrenches.

Neglecting to do so results in internal damage. NEVER exceed the tightening by

using an extension which may distort the body case.

CAUTIONご注意

※片手では締め付けないでください。

NEVER fail to hold the spindle.

チャック(コレット)内径、及び刃具シャンク部の油分や付着物をき

れいに拭き取り、刃具を挿入し、主軸のスパナ掛けと締め付けナッ

トの両方に付属のスパナを掛けて締め付けてください。

HMC32のナットの締め付け時は、ナットの先端がスピンドル端面

より1〜2mm上にある状態を目安にしてください。

・

・

Clean the inner diameter of the chuck and shank portion of the cutting tool for

complete removal of traces of oil and particles. After inserting the cutting tool,

hold both the spindle and nut using an accessory wrench and "C" spanner and

tighten the nut.

When tightening the HMC32 or HMC1.250 nut, ensure that there is 1(.039") to 2

mm(.079") clearance between the nut end face and spindle end face.

密着

ストレートコレット

ストレートコレットをご使用の際は、

ストレートコレットのツバがチャッ

ク端面にあたるまで確実に挿入して

ください。

●ストレートコレットを使用の場合

Face Contact

REDUCTION

SLEEVE

When using reduction sleeves, care

must be taken to insert fully into the

chuck to obtain sleeve to chuck face

contact.

ストレートコレットを使用すると

振れ精度や把握力が低下すること

がありますのでご注意ください。

It should be noted that accuracy

and gripping force may be

affected by the use of reduction

sleeves.

USE WITH REDUCTION SLEEVE

最低把握長65

締め付けナット

1mm〜2mm

(.039〜.079")

MINIMUM SHANK

INSERTION LENGTH 65(2.559")

CLAMPING NUT

AG90HMC32タイプ

MILLINGCHUCKTYPE

1本のレンチだけで締め付けますと、ギヤなどに負担が掛かりますので、

絶対にしないでください。また、Lレンチをパイプなどで延長して締め

付けたりは絶対にしないでください。

Assure to hold both the spindle and nut by wrenches.

Neglecting to do so results in internal damage. NEVER exceed the tightening by

using an extension which may distort the body case.

CAUTIONご注意

※片手では締め付けないでください。

NEVER fail to hold the spindle.

AG90ビルドアップタイプ

BUILD-UPTYPE

BBT(BDV,BCV)50-AG90/AGH35-230

HSK-A100-AG90/AGH35-240

AG35アダプタ

AG35-NBS10,-NBS13,-NBS16,-NBS20,

-HMC20,-FMA25.4-20,-ONBS13N,

-ATB12,-ATB20,-MT1,-MT2,

AG35 ADAPTERS

AG35-NBS10, 13, 16 and 20,

-HMC20 and .750, -ATB12E and 20E,

-MT1 and 2, -FMC27-20, -EM .750,

-SA1.000, -SM1.000

ドローボルト(M10)

DROWBAR

L

AG35ゲージライン

AG35GAGELINE

●

刃具の取り付け方

MOUNT OF THE CUTTING TOOL

●アダプタ

の取り付け方

MOUNT OF THE ADAPTERS

各々のアダプタに刃具を取り付け、アングルヘッドにセットしま

す。その時に、主軸のテーパ穴、及びAG35アダプタのテーパ部

の油分や付着物をきれいに取り除いてください。そして、付属の

Lレンチでドローボルトを締め付けますが、主軸のスパナ掛けに

もスパナを掛けて締め付けてください。

Insert the cutting tool to the AG35 adapter. Before setting the adapter to the unit,

clean the tapered hole of the spindle and taper portion of the adapter to remove

all traces of oil and particles. Then tighten the draw bar by using the accessory

"L" shape hex key, while holding the spindle using a wrench.

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between the rotation direction of the cutting

tool and the machine spindle.

※

※

※

※強力型は型式末尾にSが付きます。

※発熱は、無負荷運転にて周囲温度+35°C以下です。

※表中の回転方向とは、MC主軸に対する刃具の回転方向です。

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between the rotation direction of the cutting

tool and the machine spindle.

※

※

※

※強力型は型式末尾にSが付きます。

※発熱は、無負荷運転にて周囲温度+35°C以下です。

※表中の回転方向とは、MC主軸に対する刃具の回転方向です。

回転比率

(本体:アングル主軸)

SPEED RATIO

回転比率

(本体:アングル主軸)

SPEED RATIO

L

230

(9.055")

240

(9.449") HSK-A100-AG90/HMC32-240

L

230

(9.055")

240

(9.449")

2019

タッパタイプ

TAPPER TYPE

型 式

MODEL

最高回転数

(min-1)

MAX. min-1

L

L

逆回転

REVERSE

BBT40-AG90/TC12-185 2,000 2:1

(減速 DECREASE)

型 式

MODEL

最高回転数

(min-1)

MAX. min-1

逆回転

REVERSE

2,000

1,000

2:1

(減速 DECREASE)

BBT50-AG90/TC12-230

-AG90/TC20-230

通し穴のタッピングは、切削送りおよび戻し送りをタップのピッチ

とできるだけ同期して行ってください。

止まり穴や管用ネジ等のタッピングは、タップの深さを正確に決め

る必要があるため、ニュートラル制御機能を利用して行ってくださ

い。ニュートラル制御機能とは、タッピッング中にタップに自己推

進を行わせ、規定量自己推進すると、クラッチが切れてタップの回

転が停止する働きをいいます。

希望するタッピング深さから上記のテンション量F2を差し引いた位

置で機械主軸の送りを停止させ、ドウエル機能を使用し数秒間主軸の

回転だけを行わせるとタップが自己推進しタッピングが完了されます。

・・

・

・

・

・

ドウエルタイム終了後、主軸回転を停止させ、主軸を逆転し同時に

戻し送りを行い、タップを抜き取ります。

・

・

切削送り、戻し送り共、できるだけタップのピッチに同期させてください。

・

タップ先端とワークとの間隔はアプローチ量A以上必ず開けてくだ

さい。(図1参照)

・

タップコレットに刃具を取り付け、アングルヘッド主軸先端のクラ

ンプリングを上げ、タップコレットをピンに合わせ差し込むと主軸

にタップコレットがセットできます。

The feed rate should be the same as the tap pitch for tapping and for tap

removal.

In blind hole and pipe thread tapping, the neutral position is used to precisely

control the tapping depth. After tension self-feed amount (F2) is reached, the

tapping attachment enters into a neutral position which disengages the clutch

and stops the tap rotation.

Deduct the tension self-feed amount (F2) from the required tap depth to find the

position to stop the tap feed. Then introduce a dwell time and allow the

machine spindle to continue to rotate. The tap will self feed the (F2) amount

and the precise tapping depth will be reached.

The feed rate should be the same as the tap pitch for tapping and for tap removal.

Be sure that the minumum "APPROACH A" is maintained between the tap and

the workpiece. (Fig.1)

Reverse the machine spindle rotation and start the feed to remove the tap from the hole.

After clamping the tap within the tap holder, slide the clamping ring on the

spindle. While holding it, insert the tap holder so that the pin crossing in the

spindle will allign the groove of the tap holder. The tap holder is then securely

clamped.

After clamping the tap within the tap holder, slide the clamping ring on the

spindle. Then insert the tap holder so that the key will allign the groove of the

spindle. The tap holder is then securely clamped.

●

定寸機構付きタッパ

(AG90/TC12,AG90/TC20)

INSTRUCTIONS FOR AG90/TC12(TC20) AND AG35-ATB12E(ATB20E)

TAPPING HEADS WITH AUTO DEPTH CONTROL

■

本タッパは、テンション量をこえるとニュートラルになります。(図1)

■通し穴のタッピング

At the point when the tension range is exceeded the

tapping head disengages to a neutral position. (Fig.1)

■タップコレット:TCオートタッパB型用

TAP HOLDER : TC For Auto Tapper Type B

■TAP HOLDER :BZFor AG35-ATB12E, ATB20E.

Instructions for Through Hole Tapping

■止まり穴のタッピング Instructions for Blind Hole Tapping

ANDDOWELLT

SELFFEEDF2

f1=N×P

f2=f1

T=( )×60(sec)

F2

N×P

F2=FIXEDTENSION N=R.P.M. P=TAPPITCH

Ratationratiois2:1(decrease)foranglehead.

〈EXAMPLE OF BLIND HOLE TAPPING 〉

RAPIDFEED

CUTTINGFEEDf1

REVERSEFEEDf2

RAPIDREVERSEFEED

FEEDSTOP

ROTATIONSTOP

REVERSEROTATION

戻し送りf2

早送り 切削送りf1

早戻し

送り停止 ドウエル(T)

回転停止

タップ自己推進量F2

逆回転

f1=N×P

f2=f1

F2=テンション量 N=回転数 P=タップのピッチ

※アングルヘッドの回転比率は2:1(減速)になります

〈止まり穴プログラム例〉

T=( )×60秒

F2

N×P

タッピングの使用方法TAPPING INSTRUCTIONS

クランプリング

タップコレット

コンプレッション :F1 F2:テンション(正転)

F3:テンション(逆転)

アプローチ量A

APPROACHA

CLAMPINGRING

TAPHOLDER

COMPRESSION:F1 F2:TENSION(SELF FEED)

F3:TENSION(REVERSEFEED)

RAPIDFEED CUTTINGFEEDf1

REVERSEFEEDf2RAPIDREVERSEFEED

FEEDSTOP

ROTATIONSTOP

REVERSEROTATION

f1=N×P

f2=f1

〈EXAMPLEOFTHROUGHHOLETAPPING〉

早送り 切削送りf1

戻し送りf2早戻し

送り停止

回転停止

逆回転

f1=N×P

f2=f1

〈通し穴プログラム例〉

0.5mm

(.020")

0.5mm

(.020")

5mm

(.197")

6.5mm

(.256")

4mm

(.157")

5mm

(.197")

Min. 10mm

(Min. 394")

Min. 12mm

(Min. 472")

型 式

MODEL

アプローチ量A

APPROACH A

F1 F2 F3

AG90/TC12

AG90/BZ12

AG90/TC20

AG90/BZ20

●

タップの取り付け方

MOUNT OF THE TAP HOLDER

回転方向

ROTATION

DIRECTION

回転方向

ROTATION

DIRECTION

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between the rotation direction of the cutting

tool and the machine spindle.

※

※

※

※強力型は型式末尾にSが付きます。

※発熱は、無負荷運転にて周囲温度+35°C以下です。

※表中の回転方向とは、MC主軸に対する刃具の回転方向です。

L

〔図1・Fig1〕

回転比率

(本体:アングル主軸)

SPEED RATIO

回転比率

(本体:アングル主軸)

SPEED RATIO

BBT, BDV, BCV40, HSK-A63 SHANK

BBT40/HSK-A63シャンク

BBT, BDV, BCV50, HSK-A100 SHANK

BBT50/HSK-A100シャンク

BBT BDV/BCV HSK-A63

185(7.283") 195(7.677") 200(7.874")

230(9.055") 240(9.449")

BBT/BDV/BCV HSK-A100

2221

AG45シリーズ(刃先角度45°)

AG45 SERIES (Spindle Angle:45

°

)

仕 様

ニューベビーチャックタイプ

NEW BABY CHUCK TYPE

BBT, BDV, BCV40, HSK-A63 SHANK

SPECIFICATIONS

AGUシリーズ

(刃先角度0°〜90°)

AGU SERIES (Spindle Angle:0

°

-90

°

)

仕 様

SPECIFICATIONS

BBT40/HSK-A63シャンク

Assure to hold both the spindle and nut

by wrenches.

Neglecting to do so could result in

internal damage, such as damage to

gears. NEVER clamp the flute portion of

the cutting tool.

スパナをパイプなどで延長して締め付けたりは絶対にし

ないでください。

・ 締め付けナットだけにスパナを掛

けて締め付けますと、ギヤなどに

負担が掛かりますので、絶対にし

ないでください。また、刃具溝部

はチャッキングしないでください。

・

CAUTIONご注意

チャック内径、及び刃具シャンク部の油分や付着物をきれいに拭き

取り、刃具を挿入し、主軸のスパナ掛けと締め付けナットの両方に

付属のスパナを掛けて締め付けてください。

Clean the inner diameter of the chuck and shank portion of the cutting tool to

completely remove traces of oil and particles. After inserting the cutting tool,

attach accessory wrenches to both the spindle and nut and tighten.

●

刃具の取り付け方

MOUNT OF THE CUTTING TOOL

チャック内径、及び刃具シャンク部の油分や付着物をきれいに拭き

取り、刃具を挿入し、主軸のスパナ掛けと締め付けナットの両方に

付属のスパナを掛けて締め付けてください。

Clean the inner diameter of the chuck and shank portion of the cutting tool to

completely remove traces of oil and particles. After inserting the cutting tool,

attach accessory wrenches to both the spindle and nut and tighten.

●

刃具の取り付け方

MOUNT OF THE CUTTING TOOL

NEVER exceed the tightening torque by using an extension.

※片手では締め付けないでください。

※NEVER fail to hold the spindle.

Assure to hold both the spindle and nut

by wrenches.

Neglecting to do so could result in

internal damage, such as damage to

gears. NEVER clamp the flute portion of

the cutting tool.

スパナをパイプなどで延長して締め付けたりは絶対

にしないでください。

・締め付けナットだけにスパナを掛け

て締め付けますと、ギヤなどに負担

が掛かりますので、絶対にしないで

ください。また、刃具溝部はチャッ

キングしないでください。

・

CAUTIONご注意

NEVER exceed the tightening torque by using an extension.

※片手では締め付けないでください。

※NEVER fail to hold the spindle.

L

BBT, BDV, BCV50, HSK-A100 SHANK

BBT50/HSK-A100シャンク

L

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between the rotation direction of the cutting

tool and the machine spindle.

※

※

※

※強力型は型式末尾にSが付きます。

※発熱は、無負荷運転にて周囲温度+35°C以下です。

※表中の回転方向とは、MC主軸に対する刃具の回転方向です。

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between the rotation direction of the cutting

tool and the machine spindle.

※

※

※

※強力型は型式末尾にSが付きます。

※発熱は、無負荷運転にて周囲温度+35°C以下です。

※表中の回転方向とは、MC主軸に対する刃具の回転方向です。

ユニバーサルタイプ

UNIVERSAL TYPE

BBT, BDV, BCV40, HSK-A63 SHANK

BBT40/HSK-A63シャンク

BBT, BDV, BCV50, HSK-A100 SHANK

BBT50/HSK-A100シャンク

型 式

MODEL

回転方向

ROTATION

DIRECTION

L

BBT40-AGU/NBS13-270 270(10.630") 280(11.024") 285(11.220") 6,000 1:1

最高回転数

(min-1)

MAX. min-1

回転比率

(本体:アングル主軸)

SPEED RATIO

BBT BDV/BCV HSK-A63

逆回転

REVERSE

型 式

MODEL

回転方向

ROTATION

DIRECTION

L

BBT50-AGU/NBS20-315 315(12.402") 325(12.795") 4,000 1:1

最高回転数

(min-1)

MAX. min-1

回転比率

(本体:アングル主軸)

SPEED RATIO

BBT/BDV/BCV HSK-A100

逆回転

REVERSE

型 式

MODEL

L

逆回転

REVERSE

逆回転

REVERSE

BBT40-AG45/NBS10-215

-AG45/NBS13-220

215(8.465")

220(8.661")

225(8.855")

230(9.055")

230(9.055")

235(9.252")

6,000

6,000

1:1

1:1

最高回転数

(min-1)

MAX. min-1

回転方向

ROTATION

DIRECTION

回転比率

(本体:アングル主軸)

SPEED RATIO

BBT BDV/BCV HSK-A63

型 式

MODEL

L

逆回転

REVERSE

逆回転

REVERSE

BBT50-AG45/NBS10-260

-AG45/NBS13-265

260(10.236")

265(10.433")

270(10.630")

275(10.827")

6,000

6,000

1:1

1:1

最高回転数

(min-1)

MAX. min-1

回転方向

ROTATION

DIRECTION

回転比率

(本体:アングル主軸)

SPEED RATIO

BBT/BDV/BCV HSK-A100

2423

クランプボルト

Clampingbolts

角度設定ピン

Angle adjusting

pin

止め輪

Retainer

カラー

Collar

Angle dividing pin

割り出しピン

ブッシュ

Bush

CAUTIONご注意

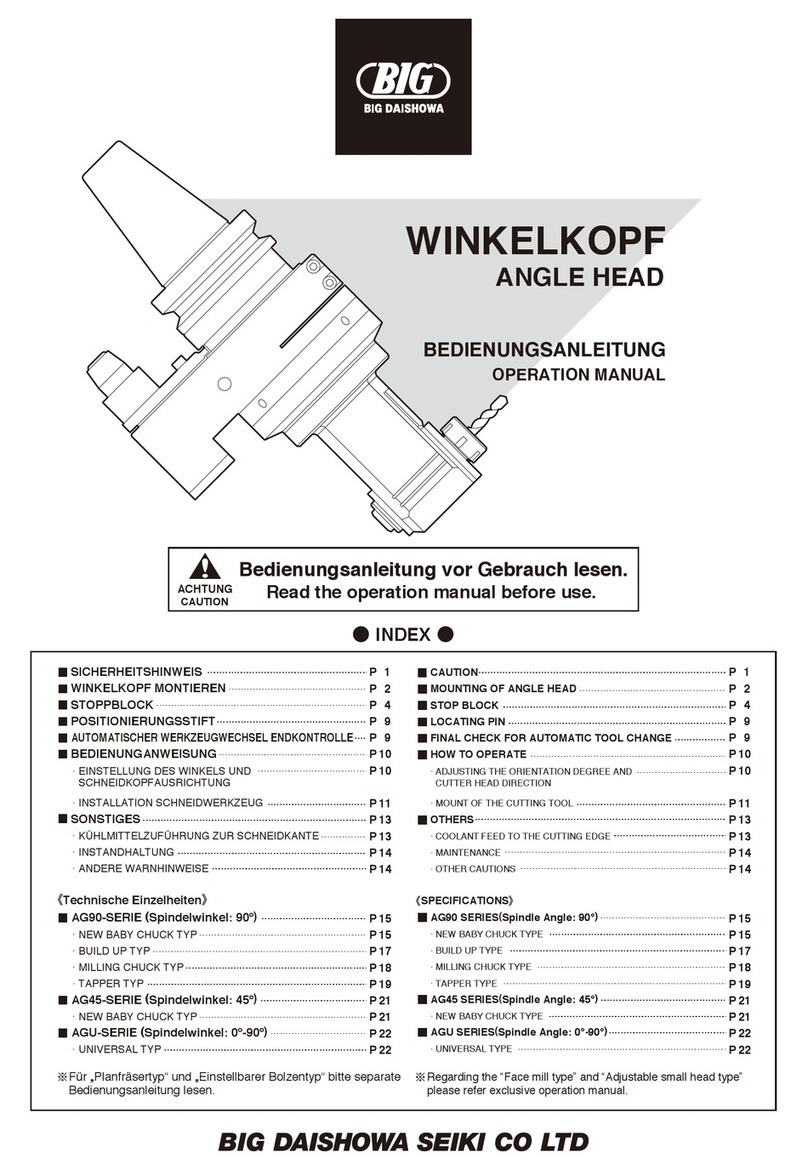

●スピンドル角度の調整 ADJUSTING THE ANGLE OF SPINDLE

①

②

③

CAUTIONご注意

矢印

Arrow mark

4 0 ゜

3 0 ゜

2 0 ゜

1 0 ゜

40゜

5 0 ゜

6 0 ゜

CAUTION

CAUTIONご注意

④

⑤

⑥

Lレンチをパイプなどで延長して締め付けたりは絶対にしないでください。

NEVER exceed the tightening torque by using an extension.

クランプボルト

Clamping bolts

ユニバーサルアングルヘッドにはスピンドル角度調整機構が組

み込まれています。これを利用することによって簡単に1゜単位の角

度割り出しが行えます。

目的の角度の角度設定ピンを締め込みます。

角度設定ピンの下には0゜〜9゜までの角度が刻印されていますが、

この数値は角度の下一桁を表しています。設 定角度に応じて締め

込んでください。(例:42゜に設定する場合は、2゜の刻印がある

角度設定ピンを締め込みます。)

締め込みは付属のTレンチで行い、右方向に止まるまで回します。

角度設 定ピンを締め込むことにより求心力が働き、スピンドル軸

は正確な角度に割り出されます。

クランプボルトを6カ所を均等に締め付けてください。

締め付けには付属のLレンチを使用し、Tレンチは使用しないでく

ださい。Tレンチでは、十分な締め付けトルクが得られません。

クランプボルトを締め付けた後は、再度角度設定ピンを左方向に止

まるまで回し、完全に噛み合いが解除された状態に戻しておいてく

ださい。

角度設定ピンを締め込んだままで加工を行った場合、万一の事故な

どで角度設定ピンが破損する恐れがあります。

角度設定ピンを付属のTレンチで左方向へ回るまで回してください。

これで角度設定ピンは完全に噛み合いが解除された状態になります。

ヘッドケース側面に設けられた10カ所の角度設定ピンが全て噛み

合いが解除された状態であることを確認してください。

(出荷状態では角度設定ピンは全て解除されていますが、ご使用の

前に再度確認してください。)

クランプボルトを緩めてください。

クランプボルトはヘッドケース左右3カ所づつあります。クランプ

ボルトは締め付けられた状態から1回転以上緩めないようにしてく

ださい。緩めすぎるとボルトが本体から外れてしまいます。

スピンドルケース部を手で持ち、設定したい角度へ移動させます。

角度の目安として、スピンドルケース側面の矢印とヘッドケース側

の目盛を利用してください。

刃具を取り付けた状態での角度調整は、大変危険ですので行わな

いでください。

Spindle angle adjusting mechanism is mounted inside UNIVERSAL

ANGLE HEAD. Everybody can easily divide the angle of 1゜by using this

mechanism.

Clamp the angle adjusting pin which is located at the setting angle.

The angles from 0゜to 9゜are marked under the angle adjusting pin, and

shows the smallest digit of angle. Clamp the angle adjusting pin which

corresponds to the setting angle. (Example : To set to the angle of 32゜, clamp

the angle adjusting pin marked 2゜.) Clamp the angle adjusting pin clockwise

with enclosed T-wrench until the pin stops.

When the angle adjusting pin is clamped, centripetal force is exerted and the

axis of the spindle is divided to the correct angle.

Clamp each of 6 pieces of the clamping bolts equally.

Use enclosed L-wrench for clamping, and do not use T-wrench.

It is impossible to obtain sufficient torque with T-wrench.

After clamping the clamping bolt, rotate the angle adjusting pin

counterclockwise again until it stops, and it must be completely disengaged.

When machining operation is conducted while the angle adjusting pin is

clamped, the angle adjusting pin may be broken in case of an accident.

Do not adjust the angle while a cutting tool is mounted, or it is

dangerous to do.

Do not unclamp the clamping bolt too far. The clamping bolt unclamped

too far comes off, and causes bad working condition.

クランプボルトは緩めすぎないようにしてください。緩めすぎると

ボルトが外れたり、動作不良の原因となることがあります。

Rotate the angle adjusting pin counter clock wise with enclosed T-wrench until

the pin stops. This operation disengages the pin completely.

Ensure whether all of 10 pieces of the pins assembled on the head case are

disengaged.(All the pins are disengaged at delivery. Ensure this again before

use.)

Unclamp the clamping bolts.

There are 3 pieces of the clamping bolts on each right and left side of the

head case. Do not unclamp the clamping bolts more than one turn from the

clamped state. If the clamping bolt is unclamped too far, it comes off.

Hold the cutter head case with a hand, and move it to the setting angle.

For the aim of the angle, use the arrow mark on the side of the cutter head

case and the scale on the side of the head case.

Do not move the cutter head case quickly or do not press the dust-proof cover

while moving the cutter head case. It may cause failure or breakage of the

dust-proof cover. If the dust-proof cover is apt to be bent when the cutter head

case is slided, move back the cutter head case a little so that the dust-proof

cover will move smoothly.

スピンドルケースの移動の際は素早く動かしたり、防塵カバーをお

さえたりしないでください。防塵カバーの作動不良を起こす場合が

あり、破損する恐れがあります。また、スピンドルケースの移動時

に防塵カバーが折れ曲がりそうな場合はスピンドルケースを少し戻

してスムーズに動くことをご確認ください。

CAUTIONご注意

ご注意

角度設定ピンの締め込みは必ず1本だけにしてください。必要の

ないピンを締め付けると、作動不良の原因となります。

Clamp only one angle adjusting pin to be set at any time. If the angle

adjusting pin which is unnecessary to be set is clamped, it causes bad

working condition.

角度設定ピンの破損はほとんどの場合、角度変更不能に陥ります。

修理の際にも多額の費用が発生する恐れもありますので、加工の

前には必ず角度設定ピンの噛み合いを解除しておいてください。

If the angle adjusting pin is broken, angle can hardly be changed, and it

may require a lot of cost to repair.

Disengage the angle adjusting pin always before operation.

2625

BBT40-AGU/NBS 13-270

BDV,BCV40-AGU/NBS 13-280

適応型式

Corresponding article No.

設定角度Setting angle

0゜〜15゜ 15゜〜30゜ 30゜〜45゜ 45゜〜60゜ 60゜〜75゜ 75゜〜90゜

L

W

図

Figure

( )

HSK-A63-AGU/NBS13-285

( )

1 1 1 2 2 2

83

(3.268)

72

(2.835)

61

(2.402)

50

(1.969)

52

(2.047)

39

(1.535)

28

(1.102)

L

W

図

Figure 1 1 1 2 2 2

96.5

(3.917)

86.5

(3.406)

73.5

(2.894)

60.5

(2.382)

66

(2.598)

49.5

(1.949)

36.5

(1.437)

●チップガードについて ADJUSTING THE ORIENTATION DEGREE AND CUTTER HEAD DIRECTION

〔図1・Fig1〕 〔図2・Fig2〕

●穴開きタイプChip guard with holes ●穴なしタイプChip guard without holes

L

W

L

W

防塵カバー取り付けボルト

Attaching bolt for dust-proof cover

防塵カバー

Dust-proof cover

■チップガードの取り付け(穴開きタイプ:設定角度0゜〜45゜) ATTACHING THE CHIP GUARD(with holes : setting angle 0゜〜45゜)

②

①

③

■

チップガードの取り付け(穴なしタイプ:設定角度45゜〜90゜) ATTACHING THE CHIP GUARD(without holes : setting angle 45゜〜90゜)

①

②

チップガード取り付けボルト

Attaching bolt for chip guard

防塵カバー取り付けボルト

Attaching bolt for dust-proof cover

Attaching bolt for chip guard

Attaching bolt for chip guard

Attaching bolt for chip guard

チップガードは切りくずなどから防塵カバーを保護するためのものです。

角度設定が終了したらチップガードを取り付けてください。設定角度

により形状が異なりますので、設定角度に合ったチップガードを取り

付けてください。(設定角度別に6種類が付属しています。)

設定角度とチップガードの形状については下表をご参照ください。

Attach the chip guard after setting angle. The chip guard protects dust-proof

cover from chips.6 types of chip guards are enclosed corresponding to the setting

angle.

The shape of chip guard is different depending on the setting angle.

The setting angle for each type of UNIVERSAL ANGLE HEAD and the shape of

chip guard are shown in the following tables;

BBT,BDV,BCV50-AGU/NBS 20-315

防塵カバーを取り付けている4本のボルトのうち、中央の2本を取り

外します。

Unclamp 2 of 4 pieces of attaching bolts for dust-proof which are located near

the center.

チップガードを防塵カバーに取り付けます。防塵カバー取り付けボ

ルトで締め付けます。次にチップガード取り付けボルトを締め込み、

固定してください。

Cover the dust-proof cover with the chip guard, and attach on the chip guard

with the attaching bolts for dust-proof cover. Clamp the attaching bolt for chip

guard at last, and fix the chip guard.

チップガード取り付けボルトを2本とも外してください。

Unclamp 2 pieces of attaching bolts for chip guard.

チップガードを防塵カバーにかぶせ、その上からチップガード取り付

けボルトを締め込み、チップガードを固定します。

Cover the dust-proof cover with the chip guard, clamp on the chip guard with

the attaching bolts for chip guard, and fix the chip guard.

チップガード取り付けボルトを2本とも外してください。

Unclamp 2 pieces of attaching bolts for chip guard.

HSK-A100-AGU/NBS20-325

( )

チップガード取り付けボルト

チップガード取り付けボルト

チップガード取り付けボルト

This manual suits for next models

3

Other BIG Industrial Equipment manuals

BIG

BIG Base Master Mini User manual

BIG

BIG FCR User manual

BIG

BIG Point Master Pro User manual

BIG

BIG Base Master Mini User manual

BIG

BIG BBT40-AG90-CA4SGM-226 User manual

BIG

BIG RBX5 User manual

BIG

BIG C-Cutter Universal Type User manual

BIG

BIG Point Master Pro PMPC Series User manual

BIG

BIG BBT40-SSL -135 Series User manual

BIG

BIG HSK-A63 User manual