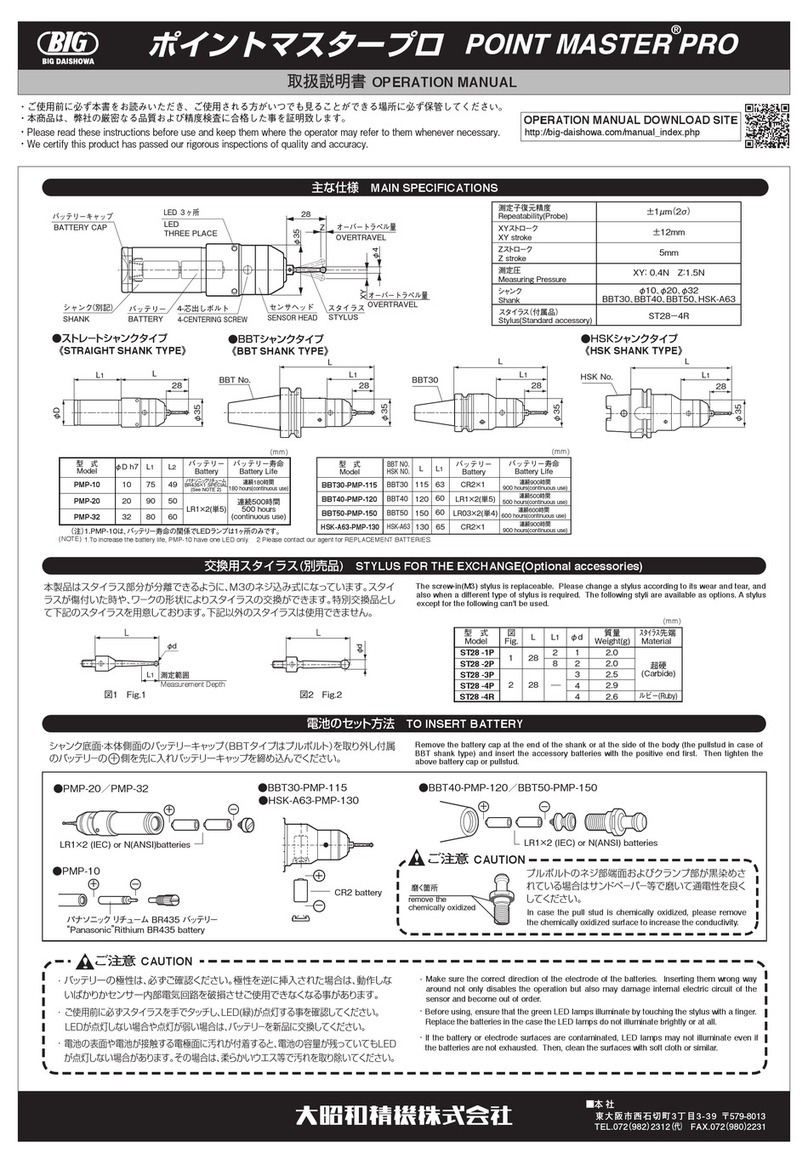

BIG HSK-A63 User manual

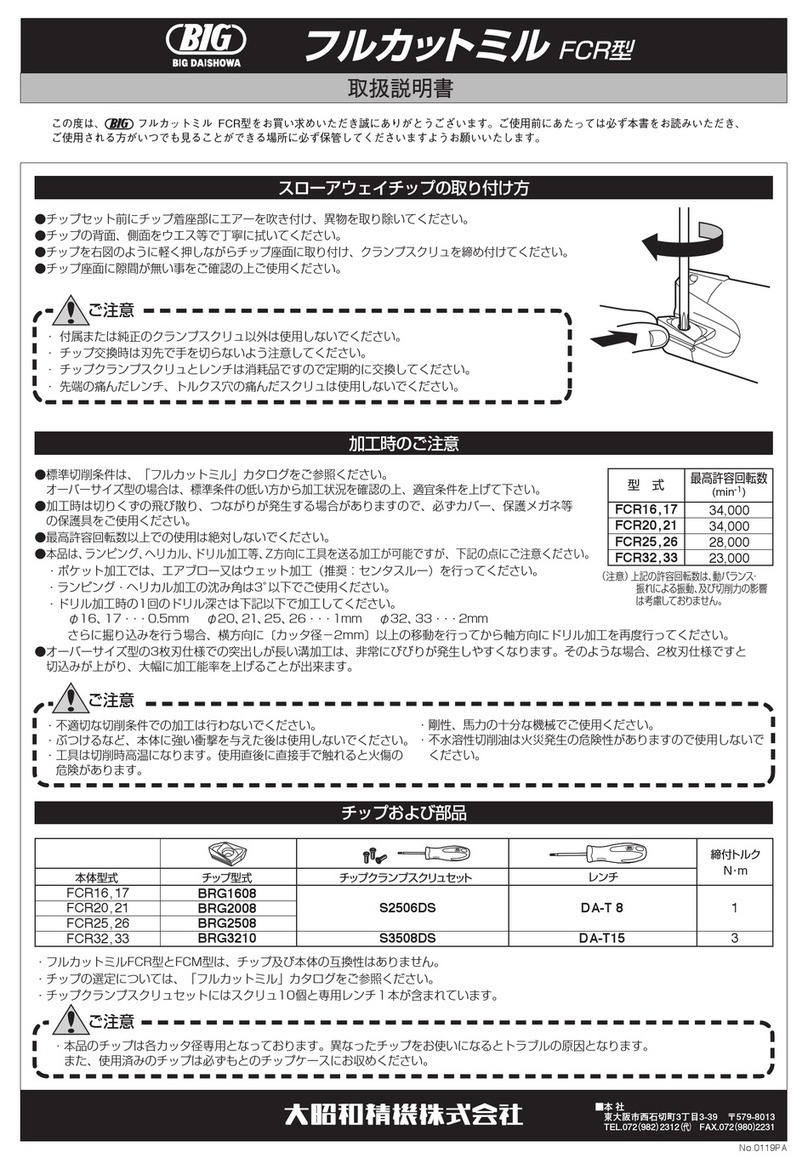

ANGLE HEAD

OPERATION MANUAL

INDEX

Read the operation manual before use.

Bedienungsanleitung vor Gebrauch lesen.

P 1

P 2

P 4

P 9

P 9

P 10

P 10

P 11

P 13

P 13

P 14

P 14

CAUTION

MOUNTING OF ANGLE HEAD

STOP BLOCK

LOCATING PIN

FINAL CHECK FOR AUTOMATIC TOOL CHANGE

HOW TO OPERATE

ADJUSTING THE ORIENTATION DEGREE AND

CUTTER HEAD DIRECTION

MOUNT OF THE CUTTING TOOL

OTHERS

COOLANT FEED TO THE CUTTING EDGE

MAINTENANCE

OTHER CAUTIONS

P 15

P 15

P 17

P 18

P 19

P 21

P 21

P 22

P 22

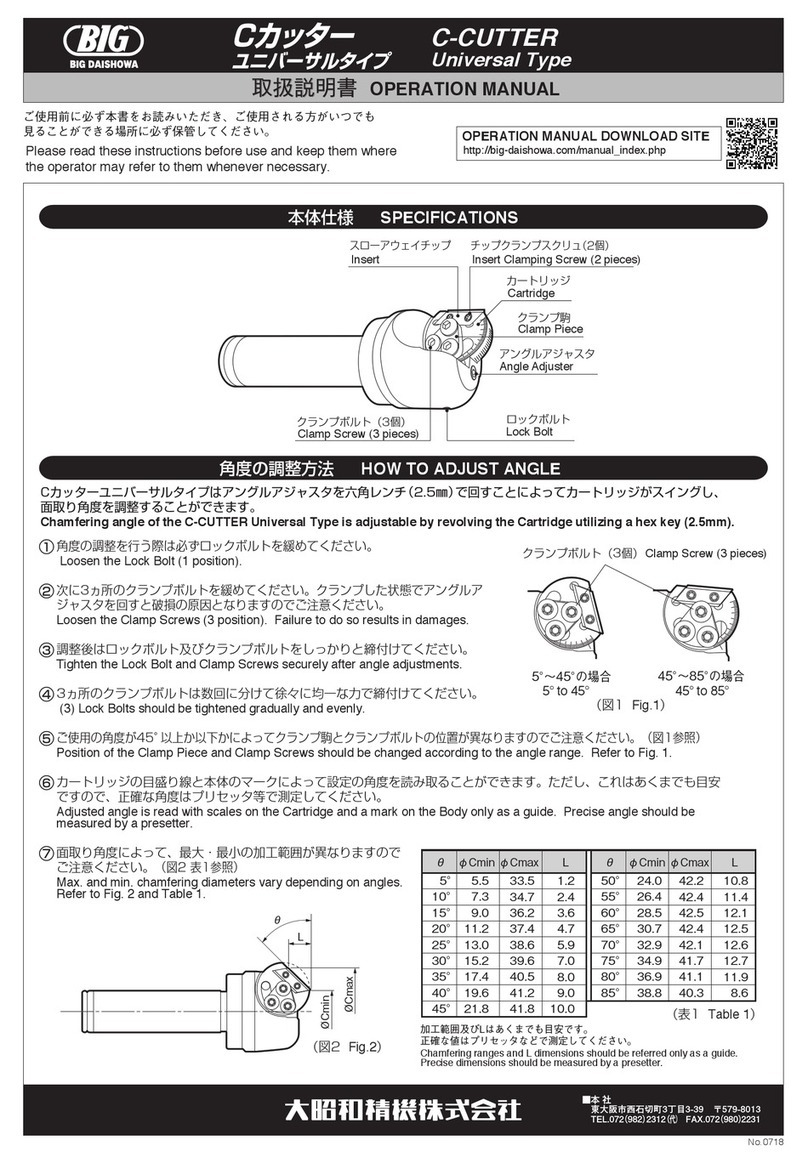

AG90 SERIES(Spindle Angle: 90°)

NEW BABY CHUCK TYPE

BUILD UP TYPE

MILLING CHUCK TYPE

TAPPER TYPE

AG45 SERIES(Spindle Angle: 45°)

NEW BABY CHUCK TYPE

AGU SERIES(Spindle Angle: 0°-90°)

UNIVERSAL TYPE

CAUTION

ACHTUNG

Regarding the “Face mill type” and “Adjustable small head type”

please refer exclusive operation manual.

Für „Planfräsertyp“ und „Einstellbarer Bolzentyp“ bitte separate

Bedienungsanleitung lesen.

SPECIFICATIONS

P 1

P 2

P 4

P 9

P 9

P 10

P 10

P 11

P 13

P 13

P 14

P 14

SICHERHEITSHINWEIS

WINKELKOPF MONTIEREN

STOPPBLOCK

POSITIONIERUNGSSTIFT

AUTOMATISCHER WERKZEUGWECHSEL ENDKONTROLLE

BEDIENUNGANWEISUNG

EINSTELLUNG DES WINKELS UND

SCHNEIDKOPFAUSRICHTUNG

INSTALLATION SCHNEIDWERKZEUG

SONSTIGES

KÜHLMITTELZUFÜHRUNG ZUR SCHNEIDKANTE

INSTANDHALTUNG

ANDERE WARNHINWEISE

P 15

P 15

P 17

P 18

P 19

P 21

P 21

P 22

P 22

AG90-SERIE (Spindelwinkel: 90º)

NEW BABY CHUCK TYP

BUILD UP TYP

MILLING CHUCK TYP

TAPPER TYP

AG45-SERIE (Spindelwinkel: 45º)

NEW BABY CHUCK TYP

AGU-SERIE (Spindelwinkel: 0º-90º)

UNIVERSAL TYP

Technische Einzelheiten

WINKELKOPF

BEDIENUNGSANLEITUNG

CAUTION

ACHTUNG

Should this equipment be incorrectly operated injury is possible to the operator, or other

personnel in the area. Equipment may also be damaged.

Bei unsachgemässer Anwendung könnten Anwender oder andere Personen

im Umfeld verletzt werden. Geräte könnten auch beschädigt werden.

SAFETY/ CAUTION INDICATOR

SICHERHEITS-/ WARNKENNZEICHEN

WINKELKOPF ANGLE HEAD

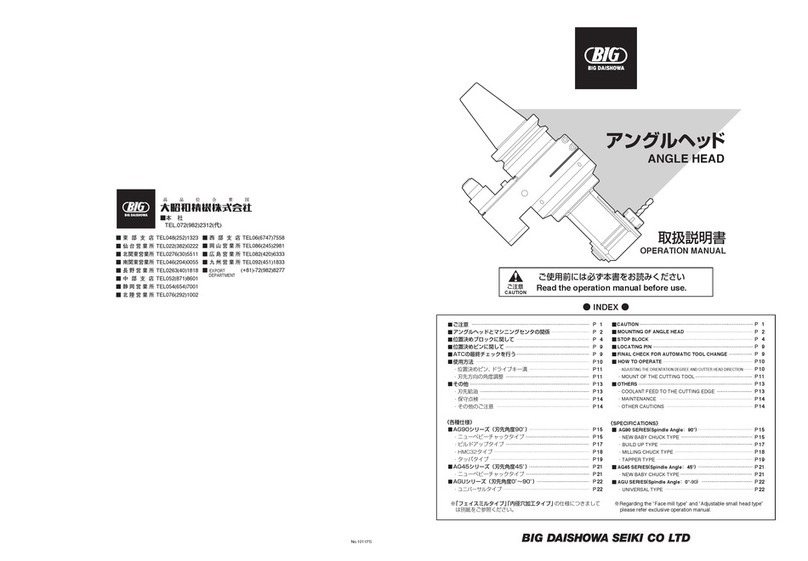

ASSEMBLY OF THE CUTTING TOOL in the ANGLE HEAD.

1.

2.

3.

4.

5.

6.

1.

2.

3.

1.

2.

3.

CAUTIONACHTUNG

INSTALLATION & OPERATING INSTRUCTIONS FOR ANGLE HEAD

INSTALLATIONS- UND BEDIENUNGSANLEITUNG FÜR DEN WINKELKOPF

The Angle Head contributes to the number of efficient machining by

reducing setup times and production processes, accepting automatic tool

change and full adjustment of the cutter head direction.

Der Winkelkopf trägt zur produktiveren mechanischen

Bearbeitung bei, indem Aufbauzeiten und verschiedene

Produktionsstufen verringert und automatische Werkzeugwechsel

und volle Einstellbarkeit der Schneidkopfausrichtung ermöglicht werden.

NEVER use a cutting tool having a shank diameter less than the nominal

for the chuck or collet by 0.02mm or more.(HMC type only)

Remove any flaws and traces of oil and particles from both the inside of

the chuck and cutting tool shank.

DO NOT USE any cutting tool which shows wear to its second rake of

more than 0.2mm.

DO NOT USE any chuck which has been damaged or has cracks.

The cutting tool should always be held via a cloth or similar to avoid

injury on the cutting edges.

Always release the nut at least a further revolution after removing the

cutting tool. Failure to do so could result in reduced gripping force on the

subsequent tightening and possible failure during cutting.(HMC type only)

1.

2.

3.

4.

5.

6.

NIEMALS Schneidwerkzeuge verwenden, deren Schaftdurchmesser

den Nominalwert den Spanndurchmesser der Aufnahme oder der

Spannzange um 0.02mm oder mehr unterschreiten. (nur HMC-Typ)

Spannzangen, Spannzangenaufnahme und Schneidewerkzeuge vor

dem Einsetzen gründlich von Schmutz und Öl befreien.

KEINE Schneidwerkzeuge benutzen, die eine Abnutzung der

zweiten Schneide von mehr als 0.2mm aufweisen.

KEINE Aufnahmen benutzen, die beschädigt sind oder Risse

aufweisen.

Das Schneidwerkzeug immer mit einem Tuch oder ähnlichem halten,

um Beschädigungen an den Schneidkanten zu vermeiden.

Spannmutter immer mindestens eine weitere Umdrehung nach

Entfernung des Schneidwerkzeugs lockern. Falls dies nicht geschieht,

könnte sich dadurch die Klemmkraft bei darauf folgenden

Klemmvorgängen verringern und daraus ein Versagen des

Schneidvorgangs resultieren (nur HMC-Typ).

DO NOT continue if vibration / chatter is experienced.

Should a cutting tool break in operation check the concentricity of the

chuck and check for cracks to confirm no damage has resulted.

DO NOT touch the chuck or cutting tool while the spindle is revolving.

Automatic tool change is not possible on some machining center

because of weight, moment and other dimensional restrictions.

In these cases it is recommended to tool change manually.

(Machining centers have a maximum weight and moment which are

permitted during ATC operation. Please check the Angle Head does not

exceed this limitation.)

DURING OPERATION

NEVER clamp the nut without a cutting tool being inserted.

recommends our own make of pullstud to be compatible with the

ANGLE HEAD. It should be replaced regularly.

Contact agent for operation manuals of special models.

OTHERS

1

MONTAGE DES SCHNEIDWERKZEUGS IN DEN WINKELKOPF

Automatische Werkzeugwechsel sind bei einigen Bearbeitungszentren

aus Gewichts-, Drehmoment- und anderen dimensionalen

Einschränkungen nicht möglich. In solchen Fällen sind manuelle

Werkzeugwechsel empfohlen. (Bearbeitungszentren verfügen über

Maximalgewichte und –drehmomente, welche während des

Werkzeugwechsel erlaubt sind. Bitte stellen Sie sicher, dass der

Winkelkopf diese Beschränkungen nicht überschreitet.)

WÄHREND DER BEARBEITUNG

WEITERES

Thank you for purchasing the ANGLE HEAD. Please read these

instructions before use and keep them where the operator may refer to

them whenever necessary.

Wir danken Ihnen für den Erwerb des Winkelkopfes. Bitte lesen Sie die

Anleitung vor der Benutzung durch und bewahren Sie diese an einem Ort

auf, zu dem der Anwender zu jeder Zeit Zugang hat.

The following indicator is used in this operation manual to signify points relating to safe operation.

Please ensure these points are fully understood and followed correctly.

Das folgende Kennzeichen wird in dieser Bedienungsanleitung verwendet, um auf

Punkte zur sicheren Bedienung hinzuweisen.

Bitte stellen Sie sicher, dass diese Punkte voll verstanden und befolgt werden.

1.

2.

3.

1.

2.

3.

NICHT WEITERMACHEN, falls Vibrationen/Rattern festgestellt

wird.

Nach jedem Werkzeugbruch die Rundlaufgenauigkeit und auf

allfällige Beschädigungen prüfen.

Spannvorrichtung oder Schneidwerkzeug NICHT während sich

drehender Spindel anfassen.

Spannmutter NIEMALS ohne eingespanntes Schneidwerkzeug

spannen.

empfiehlt, die Verwendung von unserem eigenen

Anzugsbolzen, um die Kompatibilität mit dem Winkelkopf

sicherzustellen. Dieser sollte regelmässig ausgetauscht werden.

Ansprechpartner hinsichtlich Bedienungsanleitung von

Sonderausführungen kontaktieren.

EINSTELLUNGEN AM WINKELKOPF FÜR DEN AUTOMATISCHEN WERKZEUGWECHSEL ATC

Nr.40 (HSK-A63) Schaft / S-Dimension: 65mm

Nr.50 (HSK-A100) Schaft / S-Dimension: 80mm

Nr.40 (HSK-A63) Schaft / S-Mass: 65mm

Nr.50 (HSK-A100) Schaft / S-Mass: 80mm

#40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

#40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

Stop block

Locating arm

Locating pin

Rotation

Spindle of MC

Indexing ring

Markierungsring

Maschinen-Spindel

Positionierungsarm

Markierungsring

Anzeigelinie Seitenverschlussschrauben

Entkuppelter

Schließmechanismus

Unterstützungsstift

(nur Standard-Typ)

Fixierarm

Positionierungsstift

Stiftpressung

Einfederung Stift: : 6 für #50

Einfederung Stift: : 5 für #40

Stoppblock

Festgelegte Länge

Positionierungsstift

Drehung

Stoppblock

Locating arm

MOUNTING OF ANGLE HEAD

WINKELKOPF MONTIEREN

The locating pin is depressed by the groove of the stop block by 6mm(.236")

for #50 or 5mm(.197") for #40. The single acting integral locating arm and pin

is disengaged from the notch on the indexing ring and thus the rotating body is

released from the stationary part.

Above locking mechanism is released and then rotating body is ready to

operate.

ATC arm holds a toolholder and loads it to machine spindle while the locating

pin is being engaged in the stop block.

Der ATC-Arm hält den Werkzeughalter und lädt die Maschinenspindel,

während der Positionierungsstift im Stoppblock eingespannt ist.

Der ATC-Arm hält den Werkzeughalter und lädt die Maschinenspindel,

während der Positionierungsstift im Stoppblock eingespannt ist.

Die doppelt wirkenden, separaten Positionierungsstifte und Fixierarme

sind im Stoppblock eingespannt. Der Fixierarm ist 6mm eingedrückt und

somit wird der Drehkörper vom stationären Teil gelöst.

Der obige Klemmmechanismus wird gelöst und der Drehkörper ist

daraufhin funktionsbereit.

Der obige Klemmmechanismus wird gelöst und der Drehkörper ist

daraufhin funktionsbereit.

The double acting separated locating pin and locating arm are engaged in the

stop block. The locating arm is depressed by 6mm(.236") thus the rotating body

is released from the stationary part.

Above locking mechanism is released and then rotating body is ready to

operate.

ATC arm holds a toolholder and loads it to machine spindle while the locating

pin is being engaged in the stop block.

#50 (HSK-A100) shank / S dimension : 110mm(4.331")Nr.50 (HSK-A100) Schaft / S-Mass: 110mm

#50 (HSK-A100) shank / S dimension : 110mm(4.331")

Nr. 50 (HSK-A100) Schaft / S-Mass: 110mm

2

Der Positionierungsstift wird 6mm für SK50 oder 5mm für SK40 Aufnahmen von

der Nut des Stoppblocks eingedrückt. Die einfach wirkenden, integralen

Positionierungsstifte werden von der Kerbe des Markierungsrings entfernt

und somit kann der Winkelkopf am Drehring verstellt werden.

Pin compression : 5(.197) for #40

Pin compression : 6(.236) for #50

Fixed length

65 / 80

(2.559"/3.150")

Disengaged

Locking mechanism

Support pin

(Standard Type only)

Locating arm

Indexing ring

Gage line

Locating pin

Side locking screws

Stop block

Stop block

110(4.331")

Pin compression : 3(.118)

Locating arm

Fixed length Support pin

(Standard Type only)

Disengaged

Locking mechanism

Collar compression : 6(.236)

Locating collar

Side locking screws

Indexing ring

Gage line

Locating pin

Indexing ring

Markierungsring

Markierungsring

Spindle of MC

Maschinen-Spindel

Rotation

Drehung

Stop block

Stoppblock

Locating pin

Positionierungsstift

Fixierarm

Fixierring

Anzeigelinie

Festgelegte Länge

Stoppblock

Seitenverschlussschrauben

Entkuppelter

Schließmechanismus

Unterstützungsstift

(nur Standard-Typ)

Fixierarm

Positionierungsstift

Ringpressung

Locating collar

Fixierring

MECHANISM FOR LOADING THE ANGLE HEAD BY AUTOMATIC TOOL CHANGE ATC

The moment holders are removed from machine spindle, locating pin is

disengaged from the groove of stop block, and the spring incorporated in

housing case extends the locating pin. Thus the locating arm is held by the

indexing ring, and the rotating and stationary bodies are fixed to each other.

At this time, the notch in indexing ring aligns with the position of the locating

collar.

When cutting operation is finished, orientation causes the drive keys of

machine spindle to stop at the required position.

#40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

#50 (HSK-A100) shank / S dimension : 110mm(4.331")

3

MECHANISM FOR DISMOUNTING OF HOLDERS FROM MC

MECHANISMUS ZUR DEMONTAGE DER HALTER VON DER MASCHINENSPINDEL

#40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

#50 (HSK-A100) shank / S dimension : 110mm(4.331")

BEGRIFFSERKLÄRUNG

ATC arm

Indexing ring

Locating arm

Locating collar

Locating pin being engaged in the stop block plays a role of fixing the stationary

part and in feeding coolant or air to cutting edge while the holder is in operation.

Der Positionierungsstift im Stoppblock hilft bei der Fixierung vom

stationären Teil und bei der Zufuhr von Kühlmittel oder Luft zur

Schneide während der Bearbeitung

Kühlmittel oder Luft werden während der Bearbeitung via

Stoppblock zur Schneidkante geleitet. Die Position des Stoppblocks

ist ausgerichtet zum Mitnehmer.

Der Markierungsring der Halter hat eine Einbuchtung, die sich mit der

Oberseite des Fixierrings ausrichtet. Die stationären und rotierenden

Teile am Körper sind dadurch fest und die Position zwischen

Mitnehmernut und Positionierungsstift wird beibehalten.

POSITIONIERUNGSSTIFT LOCATING PIN

STOPPBLOCK STOP BLOCK

AUSRICHTUNG

Coolant or air are fed to the cutting edge through stop block while the holders

are in operation. The location of the stop block maintains the fixed orientation

degree to the drive key.

The machine spindle is provided with a drive key. The tool magazine is also

provided with key to locate the tools while the magazine is in operation.

In order to execute tool change, the relationship between these two types of

keys must be stable. It is very important to place the Angle Head in the correct

angle in the tool magazine and not in error as is sometimes possible.

Therefore, the machine spindle is designed to stop at a certain angle for

automatic tool change - this function is called orientation, which may vary

depending on machine model.

Die Maschinenspindel ist mit einem Verdrehsicherungsbolzen ausgerüstet.

Das Werkzeugmagazin ist ebenfalls mit einem Verdrehsicherungsbolzen

ausgerüstet, der die Ausrichtung der Werkzeuge im Magazin auch im

Betrieb sicherstellt. Um den Werkzeugwechsel durchzuführen, muss die

Anordnung der beiden Verdrehsicherungsbolzen gleich bleiben. Es ist

ganz wichtig, den Winkelkopf im richtigen Winkel in das Werkzeugmagazin

zu stellen um mögliche Fehler auszuschliessen.

Die Maschinenspindel bietet die Möglichkeit immer im gleichen Winkel

zu stoppen.

Diese Funktion nennt man Ausrichtung und kann je nach

Maschinenmodell variieren.

ORIENTATION

Verschlussmechanismus LOCKING MECHANISM

The indexing ring of the holders has a notch while the top of locating collar lines

up with this notch. Thus, stationary part and rotating body are fixed, and the

fixed position between drive-key groove and locating pin is maintained.

EXPLANATION for TERMS

Nr.40 (HSK-A63) Schaft / Mass S: 65mm

Nr.50 (HSK-A100) Schaft / Mass S: 80mm

Nr.50 (HSK-A100) Schaft / Mass S: 110mm

Wenn die Bearbeitung abgeschlossen ist, erwirkt die

Ausrichtung,dass der Mitnehmerkeil der Maschinenspindel an

vorgegebener Position anhält.

Die Mitnehmer werden von der Maschinenspindel entfernt, der

Positionierungsstift wird von der Furche des Stoppblocks entfernt und

die im Gehäuse eingelegte Feder verlängert den Positionierungsstift.

Der Positionierungsstift wird dadurch vom Markierungsring gehalten

und die Dreh- und stationären Körper werden zusammengehalten.

Zu diesem Zeitpunkt stimmt die Einkerbung im Markierungsring mit

der Position des Fixierringes überein.

Nr.40 (HSK-A63) Schaft / S-Mass: 65mm

Nr.50 (HSK-A100) Schaft / S-Mass: 80mm

Nr.50 (HSK-A100) Schaft / S-Mass: 110mm

Markierungsring

Indexing ring

Markierungsring

ATC-Arm

ATC arm

ATC-Arm

Fixierarm

Locating arm

Fixierarm

Locating pin

Positionierungsstift Fixierring

Locating pin

Positionierungsstift

4

STOPPBLOCK VORBEREITEN PREPARING THE STOP BLOCK

Nr.40 (HSK-A63) Schaft / S-Mass: 65mm

Nr.50 (HSK-A100) Schaft / S-Mass: 80mm

For #40 (HSK-A63) shank / S dimension : 65mm(2.559")

#50 (HSK-A100) shank / S dimension : 80mm(3.150")

18

C0.5-0.8

0.03

0.01

19.6±0.02

0

−0.1

0

−0.1

0.1

0

9±0.1

2

O-ring(P12/JIS)

O-Ring(P12/JIS)O-ring(P12/JIS)

O-ring(P12/JIS)

O-Ring(P12/JIS)O-ring(P12/JIS)

0

−15'

10°

Gauging

0

−15'

10° Messung 0

−15'

10°

Gauging

ø7

ø12

ø16.6

C.020-.031

.709 .0012

.0004

.772±.0008

0

−.004

.354±.004

0

−.004

.079

.004

0

ø.276

ø.472

ø.654

32

10

15

30°

2

2

30

22.7

ø16.6

0.2

0

0

−0.1

0.1

0

0

−0.1

27±0.1

28±0.01

ø12

ø7

1.260

.394

.591

30°

.079

.894

1.181

.0079

0

0

−.004

.079 0

.004

.004

0

1.102±0.004

1.063±0.04

ø.276

ø.472

ø.654

STOP BLOCK

STOPPBLOCK

For Angle Heads, the stop block is indispensable. There are 2 types of grooves

for our stop blocks according to shank taper size, center distance of the spindle

to the locating pin (S dimension) and the configuration of the groove of the stop

block.

Für einen Winkelkopf ist ein Stoppblock unverzichtbar. Es gibt

zwei Typen von Furchen für unsere Stoppblocks, abhängig von

der Schaftkegelgrösse, dem Achsenabstand der Spindel zum

Positionierungsstift (S-Mass) und die Konfiguration der

Stoppblockfurche.

Die Dimensionen und die Konfiguration des Stoppblocks sind vom

Typ des Bearbeitungszentrums Bearbeitungszentrum abhängig.

Bei japanischen Maschinen sollte der Hersteller zu Rate gezogen

werden.

The dimensions and configuration of the stop block depend upon the model of

the machining center. In the case of Japanese machines, the machine

manufacturer should be referred to for advice.

MODELL SBH MODEL SBH

For #50 (HSK-A100) shank / S dimension : 110mm(4.331")

MODELL SBA MODEL SBA

Einheit: mm (Unit: mm) Einheit: Zoll (Unit: inch)

Einheit: mm (Unit: mm) Einheit: Zoll (Unit: inch)

Für

Nr.50 (HSK-A100) Schaft / S-Ausmass: 110mm

Für

0

−15'

10°

Gauging

0

−15'

10°

Gauging

0

−15'

10° Messung

5

Unit : mm

Determining stop block height

ANGLE HEAD (#40,HSK-A63) T=F+8mm+7mm ANGLE HEAD (#50,HSK-A100) T=F+6mm+25mm

Stop block

Locating pin

Locating

collar

Fixierring

Note :on the sketch indicates heat treatment

(HRC45 50), all other surfaces can be milled.

Massblatt zu den vorgefertigten Stoppblöcke und Anleitung für die zusätzliche Bearbeitung

Die Dimensionen und die Konfiguration des Stoppblocks hängen von der

Ausführung des Bearbeitungszentrums ab. Deshalb sollte der

Maschinenhersteller kontaktiert werden. Vorgefertigte Stoppblocke sind

erhältlich, um die um die

Ausstattung einer solchen Anlage zu erleichtern.

Bitte das H-Mass der

Tabelle auswählen (siehe Seite 6 oder 8) und den

passenden Stoppblock aus

den unten gezeigten Modellen auswählen.

Hinweis :auf Zeichnung bedeutet Wärmebehandlung

(HRC 45 bis 50), alle anderen Oberflächen können

gefräst werden.

ø6 Pin

ø6 Pin

1. Adjustment to the required height by milling the base.

2. Fix the stop block by inserting two dowel pins (ø6)

1. Adjustment to the required height by milling the base.

2. Fix the stop block by inserting two dowel pins (ø6)

Gauging

Gauging

U5/16-18

Cap bolt

ø1/4Pin

25

Maximum range

for milling

M6 Cap bolt

Bestimmung der Stoppblockhöhe

Winkelkopf (Nr. 40, HSK-A63) T = F + 8mm + 7mm Winkelkopf (Nr. 50, HSK-A100) T = F + 6mm + 25mm

Stoppblock

Stop block

Stoppblock

Positionierungsstift

Locating pin

Positionierungsstift

F7

ø19.6

8

FT

ø28

25

10

6

15

F

F T

MODELL SB-A / SB-B MODEL SB-A / SB-B MODELL SB-G MODEL SB-G

10 45 10

13

30

28

11

6

9

82

40

ø6 Stift

30

9

18

PT3/8

SB-A=53

SB-B=43

15

10

22 Maximal Reichweite

für Fräsen

19.6

30

PT1/8

25

70

6

11

45 25

27

15 10

ø10.5

22.7

30

ø6.8

ø6 Stift

45

30

6

15

65

75

90

Bohrung für

M6 Befestigungs-

schraube

Bohrung für

M8 Befestigungs-

schraube

28

ø7

Einheit: mm Unit : mm

Einheit: mm

Unit : mm

Einheit: mm Unit : mm

Einheit: mm

Unit : mm

Einheit: mm Unit : mm

Einheit: mm

MODELL SB-F MODEL SB-F MODELL SB-E MODEL SB-E

1. Anpassung an notwendige Höhe durch Fräsen.

2. Stoppblock mit zwei Stiften festmachen (ø6) 1. Anpassung an notwendige Höhe durch Fräsen.

2. Stoppblock mit zwei Stiften festmachen (ø6)

18

45 15

PT1/4

20

10 9

10

19.6

60

75

28

118.6

15 15

30 20 25

8

54

ø6 Stift

70

10

110

STOPPBLOCK¨

0

−15'

10° Messung

0

−15'

10° Messung

Maximal Reichweite

für Fräsen

0

−15'

10° Messung

10

Maximum range

for milling

Gauging

6

Unit : inch Unit : inch

Unit : inch Unit : inch

Unit : inch Unit : inch

Determining stop block height

ANGLE HEAD (#40,HSK-A63) T=F+.315"+.276" ANGLE HEAD (#50,HSK-A100) T=F+.236"+.984"

Stop block

Locating pin

F.276

ø.772

.315

F T

Stop block

Locating pin

ø1.102

.984

.394

.236

.590

FLocating

collar

FT

MODEL SB-A / SB-B

MODEL SB-F

MODEL SB-G

MODEL SB-E

Note :on the sketch indicates heat treatment

(HRC45 50), all other surfaces can be milled.

.394 1.772 .394

.512

30

1.102

.433

.236

.354

3.228

1.575

ø1/4 Pin

1.181

.354

.709

PT3/8

1. Adjustment to the required height by milling the base.

2. Fix the stop block by inserting two dowel pins (ø1/4)

1. Adjustment to the required height by milling the base.

2. Fix the stop block by inserting two dowel pins (ø1/4)

SB-A=2.087

SB-B=1.693

.591

.394

.866

Maximum range

for milling

.772

.709

1.772 .591

PT1/4

.787

.394 .354

.394

.772 0

-

15˚

10 Gauging

2.362

2.953

1.102

.433.341

.591 .591

1.181 .787 .984

.315

U5/16-18

Cap bolt

2.126

ø1/4Pin

2.756.394

4.331

30

PT1/8

.984

2.756

.236

.443

1.772 .984

1.063

.591 .394

Maximum range

for milling

ø.413

.894

1.181

ø.268

ø1/4 Pin

Cap bolt 1.772

1.181

.236

.591

2.559

2.953

3.543

U1/4

-

20

1.102

ø.276

10 Gauging

0

-

15˚

Dimensional information of semi-finished stop blocks and instructions for additional machining

The dimensions and configuration of the stop block depend upon the model of the

machining center. Therefore, the machine manufacturer should be referred to for

advice. Semi-finished stop blocks are available, in order to ease the fitting of such

a facility. Please select the H-dimension (See page 6 or 8) by refering to the table

and choose the appropriate stop block from the models shown below.

STOP BLOCK

0

-

15˚

10 Gauging

7

ÜBERPRÜFUNG DER POSITION DES STOPPBLOCKS

S

VORDERSEITE VON OBEN

FRONT FROM TOP VIEW

0

-

360 Adjustable

0 bis 360 Einstellbar

S (Fixed)

S (Fest)

CHECKING FOR CLEARANCE

Spindle

Maschinen Spindel

Key Pull stud Magazine pot

Werkzeugwechsel Platz

Mitnehmer Anzugsbolzen

Should there be threaded holes on the spindle flange, use one or more of the

existing mounting holes, if possible. If new holes must be made in the spindle

flange, please consult with the machine manufacturer to be certain that drill and

tap will clear and cause no internal damage.

The stop block must be positioned on the spindle flange so that the precise

center distance ("S" dimension) of the spindle to the locating pin is maintained.

Ensure that the stop block does not interfere with the ATC arm operation.

Check to be sure that the ATC arm does not interfere with the locating pin

during automatic tool change.

Check to be sure that the pullstud does not interfere with the drive key and

stop block during automatic tool change.

Check to be sure that the ATC arm does not interfere with the stop block during

automatic tool change.

The "S" dimension is standardized for all units. For #40 (HSK-A63) shank, the

"S" dimension is 65mm(2.559"). For #50 (HSK-A100) shanks the "S"

dimention is 110mm(4.331").

Check to be sure that the locating pin does not interfere with the key of any

tool magazine pot.

CHECKING POSITION OF THE STOP BLOCK

Falls bereits Gewindebohrungen im Spindelflansch vorhanden sind, bitte

diese verwenden. Falls neue Löcher in den Spindelflansch gebohrt

werden müssen, bitte den Maschinenhersteller kontaktieren, um sicher

zu stellen, dass kein Schaden an der Spindel entsteht.

Der Stoppblock muss über den Spindel

fl

ansch positioniert werden,

so dass die genaue Distanz („S“-Mass) des Spindelzentrums zum

Positionierungsstift beibehalten wird. Stellen Sie sicher, dass der

Stoppblock nicht die Bewegung des ATC-Arm-s stört.

Das „S“-Mass ist für alle Anlagen standardisiert. Für Nr. 40

(HSK-A63)Schaft, ist das „S“-Mass 65mm (2,559“). Für Nr. 50

(HSK-A100) Schäfte, ist das „S“-Ausmass 110mm (4,331“).

Stellen Sie sicher, dass der Postionierungsstift den ATC-Arm nicht

während dem automatischem Werkzeugwechsel behindert.

Stellen Sie sicher, dass der Stoppblock den ATC-Arm nicht während

dem automatischem Werkzeugwechsel behindert.

Stellen Sie sicher, dass der Anzugsbolzen während dem automatischen

Werkzeugwechsel nicht mit den Positionierungsbolzen und dem

Stoppblock zusammenstösst.

Stellen Sie sicher, dass der Positionierungsstift nicht den

Positionierungsbolzen eines anderen Wechselplatzes behindert.

ATC arm

ATC-Arm

Stop block

Stoppblock

FREIRAUM SICHERSTELLEN

ATC arm

ATC-Arm

Locating pin

Positionierungsstift

Stop block

Stoppblock

Stop block

Stoppblock

ATC arm

ATC-Arm

8

Check to be sure that the unit, its locating pin and its tool do not interfere with

the magazine housing during automatic tool change.

Check to be sure that the stop block does not interfere with certain cutters,

such as large diameter shell mills.

It may be necessary to leave adjacent magazine pots empty to avoid interference

(or limit the dia. which can be accommodated).

If the machine returns tools to random pots then it is essential to maintain the

empty adjacent pot where necessary.

If interference is unavoidable with the standard stop block, then a section of the

stop block may have to be cut away to eliminate the interference.

Position of stop block varies according to MC. Should there be threaded holes on

the spindle flange, use one or more of the existing mounting holes, if possible. If

new holes must be made in the spindle flange, please consult with the machine

manufacturer to be certain that the drill and tap will clear and cause no internal

damage.

When first mounting the stop block, tighten the mounting screws loosely.

Then manually place and clamp the Angle Head into the machine spindle and

make any final adjustments to the stop block position to ensure a smooth

mating between the block and the locating pin as well as the drive key and

keyway.

Holes should then be drilled in the stop block and two taper dowel pins should

be inserted to lock the position, thus assuring rigidity.

When everything is correct, tighten the mounting screws securely.

If the spindle flange is heat treated, it may be difficult to drill. In such a case, it

is suggested that the stop block be mounted on either a ring or plate. The ring

or plate could then be mounted on the machine spindle flange by utilizing the

flange's existing mounting holes.

After mounting stop block, please check to be sure that no interference

takes place while automatic tool change is in motion.

Please ensure that the mounting screws for stop block must be tightened

securely before automatic tool change.

Position of stop block varies according to MC. If new holes must be made

in the spindle flange, please consult with the machine manufacturer to be

certain that the drill and tap will clear and cause no internal damage.

1.

2.

1.

2.

3.

4.

magazine housing

Magazingehäuse

Stellen Sie sicher, dass der Winkelkopf, dessen Positionierungsstift

und das Werkzeug, nicht mit dem Magazingehäuse während dem

automatischen Werkzeugwechsel kollidiert.

Stellen Sie sicher, dass der Stoppblock nicht irgendwelche

Werkzeuge, wiez.B. grosse Messerköpfe, behindert.

Stop block

Stoppblock

Magazine pot

Werkzeugwechsel Platz

SONSTIGES OTHERS

STOPPBLOCK MONTIEREN MOUNTING THE STOP BLOCK

Bitte stellen Sie sicher, dass genügend Platz vorhanden ist, damit

beim automatischen Einwechseln keine Störung mit dem

Nachbarwerkzeug im Magazin entsteht.

Falls die Maschine Werkzeuge an einen willkürlichen Platz

zurückbringt, müssen die nebenstehenden Plätze, wo nötig, leer

gelassen werden.

Falls ein Zusammenstoss mit dem Standard Stoppblock nicht

vermieden werden kann, muss möglicherweise ein Stück des

Stoppblocks weggeschnitten werden, um jene Behinderung zu

beseitigen.

Die Position des Stoppblocks variiert je nach Maschinentyp. Falls am

Spindelflansch Gewindelöcher vorhanden sind, wenn möglich ein oder

mehrere bereits existierende Gewindelöcher verwenden. Falls neue

Löcher in den Spindelflansch gebohrt werden müssen, bitte den

Maschinenhersteller kontaktieren, um sicher zu stellen, dass kein

Schaden an der Spindel entsteht.

Falls der Spindelflansch wärmebehandelt wurde, könnte Bohren

schwierig sein. In diesem Fall wird empfohlen, den Stoppblock

entweder auf einen Ring oder eine Platte zu montieren. Der Ring oder

die Platte kann dann auf die Spindelflanschmaschine montiert werden,

indem die bereits vorhandenen Flanschlöcher verwendet werden.

Bei erstmaliger Montage des Stoppblocks werden die Schrauben nur

leicht angezogen. Der Winkelkopf wird dann manuell in die

Maschinenspindel eingewechselt und geklemmt. Danach werden

alle notwendigen Einstellungen an der Stoppblockposition / Stütze

vorgenommen. Dieses garantiert ein gutes Zusammenpassen von

Block und Positionierungsstift, sowie dem Positionierungsbolzen.

3. Wenn alles richtig positioniert ist, die Schrauben fest ziehen.

4. Danach Löcher in den Stoppblock bohren und zwei Kegelkerbstifte

einführen, um die Position und die Stabilität zu sichern.

CAUTIONACHTUNG

Position des Stoppblocks variiert, je nach Maschinentyp. Falls neue

Löcher in den Spindelflansch gebohrt werden müssen, bitte den

Maschinenhersteller kontaktieren, um sicher zu stellen, dass kein

Schaden an der Spindel entsteht.

Bitte stellen Sie sicher, dass die Schrauben für den Stoppblock

vor dem automatischen Werkzeugwechsel fest gezogen sind.

Nach Stoppblock-Montage stellen Sie bitte sicher, dass während dem

automatischen Werkzeugwechsel kein e Kollision stattfindet.

9

When the locating pin is engaged in the stop block during automatic tool change,

the locating arm becomes disengaged from the indexing ring, and thus the

rotating components are released within the static housing.

Since the type of stop block and length of locating pin vary according to machine

the interchange of Angle Head is not possible. Even for the same machine model

from the same manufacturer all dimensions should be checked to ensure

accuracy and avoid interference.

After mounting of stop block, coolant connections and setup of orientation degree

are complete, mount the Angle Head manually to the machine spindle. Please

ensure that drive keys of machine spindle mate to drive keyseats of Angle Head,

and locating pin is inserted in the groove of stop block smoothly.

Also, please ensure that locating arm is disengaged (or released) from the

indexing ring correctly.

When installed correctly the clearance (A) between the indexing ring and locating

arm should be 2mm(.079") for #50 taper shank and 1.5mm(.059") for the #40

(HSK-A63) shank units while the clearance (B) between the locating arm and

body case should be 1.5mm(.059").

Please ensure that smooth automatic tool change can take place by putting it into

practice.

Please ensure that the unit, its locating pin and its tool do not interfere with the

magazine housing during automatic tool change.

Since automatic tool change may not be utilized for some machining

centers on account of weight and other dimensional restrictions, please

ensure that maximum weight which ATC can hold is not exceeded and

interference with cutters does not occur.

Vergewissern Sie sich, dass das maximale Gewicht und auch die Baugrösse vom

Winkelkopf nicht die des Werkzeugwechsler an Ihrer Maschine übersteigen.

Evtl. muss hier das Nachbarwerkzeug im Magazin frei gehalten werden um eine

Kollision zu vermeiden. Dieses kann sonst zu Störungen an der Maschine und

am Winkelkopf führen.

LOCATING PIN

FINAL CHECK FOR AUTOMATIC TOOL CHANGE

#40 (HSK-A63) /#50 (HSK-A100) shank / S dimension : 80mm

Nr.40 (HSK-A63) /#50 (HSK-A100) Schaft / S-Mass: 80mm

Nr.50 (HSK-A100) shank / S-Mass: 110mm (4.331“)

#50

(HSK-A100)

shank / S dimension : 110mm(4.331")

Abstand B

Abstand A

clearance : A

Abstand A

Clearance : A

Clearance : B Abstand B

Clearance : B

POSITIONIERUNGSSTIFT

AUTOMATISCHER WERKZEUGWECHSEL ENDKONTROLLE

LÄNGE DES POSITIONIERUNGSSTIFT

LENGTH OF LOCATING PIN

Wenn der Positionierungsstift während dem automatischen

Werkzeugwechsel im Stoppblock ist, dann wird der Fixierarm vom

Markierungsring freigegeben und dadurch die Drehkomponente im

statischen Gehäuse freigesetzt.

Da der Stoppblock-Typ und die Länge des Positionierungsstifts je nach

Maschinentyp variieren, sind die Winkelköpfe nicht austauschbar.

Selbst für

ein gleiches Maschinenmodell vom selben Hersteller

müssen die

Positionen gemessen werden, um die Passgenauigkeit

sicherzustellen

und Kollisionen auszuschliessen.

Nachdem die Montage des Stoppblocks, die Kühlmittelverbindungen

und die Winkeleinstellungen fertig gestellt sind, den

Winkelkopf von

Hand in die Maschinenspindel einsetzen. Bitte stellen

Sie sicher, dass

die Spindelnase der Maschinenspindel mit den Fixierring

des

Winkelkopfs zusammenpasst, als auch dass der Positionierungsstift

leicht in die Furche des Stoppblocks eingeführt ist. Bitte stellen Sie

ausserdem sicher, dass der Fixierarm korrekt aus dem Markierungsring

ausgeklinkt (oder frei) ist.

Bei sachgemässer Installation sollte der Abstand (A) zwischen dem

Markierungsring und dem Positionierungsarm für den Steilkegel SK50

2mm und für den Steilkegel SK40 (HSK-A63) 1,5mm

betragen.

Das Abstands Mass (B) zwischen dem Fixierarm und dem Gehäuse sollte

1,5mm betragen.

CAUTIONACHTUNG

Bitte stellen Sie sicher, dass der automatische Werkzeugwechsel

reibungslos funktioniert. Bitte stellen Sie ausserdem sicher, dass die

Anlage, ihr Positionierungsstift und das Werkzeug während dem

automatischen Werkzeugwechsel, nicht mit dem Magazingehäuse

kollidieren.

Stop block

Stoppblock

Stop block

Stoppblock

Locating arm

Fixierarm

Locating arm

Fixierarm

Konusbruchkante

Gage line

Konusbruchkante

Gage line

Markierungsring

Indexing ring

Markierungsring

Indexing ring

Positionierungsstift

Locating pin Locating collar

Fixierring

10

Loosen the (4) locking screws in the indexing ring in a diagonal sequence.

Adjust the indexing ring on the unit to the correct position. Make the final

adjustments to ensure a smooth machting between the stop block and the

locating pin as well as the drive key and keyway.

Please ensure that smooth automatic tool change can take place by putting it

into practice. Automatic tool change may not be utilized on some machines.

Mount the Angle Head manually to the machine spindle to ensure that drive

keys of machine spindle fit to drive keyseats of the unit, and locating pin is

inserted in the groove of stop block smoothly.

When the required orientation degree is set (4) locking screws should be

tightened evenly in diagonal sequence.

Ensure to clamp the (4) locking screws of the indexing ring tightly.

Incomplete clamping could result in the orientation degree not being

maintained and incorrect automatic tool change occuring.

Adjust the indexing ring according to the position of the stop block and orientation

degree specified by the machine manufacturer. (Each angle is adjustable

through 360°.)

ADJUSTING THE ORIENTATION DEGREE AND CUTTER HEAD

DIRECTION

SETTING THE ORIENTATION DEGREE (All Models)

Einstellungswinkel

Orientation degree

Locking screw

HOW TO OPERATE

BEDIENUNGSANWEISUNG

EINSTELLEN DES EINSTELLWINKELS UND DER

SCHNEIDKOPFRICHTUNG

Den Markierungsring je nach Position des Stoppblocks und des vom Hersteller

genannten Einstellwinkels verstellen. Sie haben die Möglichkeit den

Winkelkopf stufenlos 360° einzustellen.

Markierungsring Halteschrauben

Indexing ring

EINSTELLEN DES EINSTELLWINKELS (Alle Modelle)

Öffnen Sie die 4 Schrauben (Muttern) im Markierungsring und öffnen

diese paarweise. Danach lässt sich der Winkelkopf auf gewünschte

Position

einstellen. Notwendige letzte Einstellungen an der

Stoppblockposition

vornehmen, um ein gutes Zusammenpassen von

Stobblock

und Positionierungsstift, sowie dem Mitnehmer und der

Mitnehemrnut, sicherzustellen.

Wchseln Sie den Winkelkopf von Hand in die die Maschinenspindel, um

sicherzustellen,

dass die Nutensteine der Maschinenspindel und die

Positionierungsbolzen der Anlage zusammenpassen; der Position-

ierungsstift muss leicht in die Nut der Stütze eingeführt sein. Sobald

der erforderliche Einstellungswinkel erreicht ist, die (4)

Spannschrauben paarweise anziehen.

Bitte stellen Sie sicher, dass der automatische Werkzeugwechsel

reibungslos funktioniert. Ein automatischer Werkzeugwechsel ist bei

einigen Maschinen nicht möglich.

CAUTIONACHTUNG

Bitte stellen Sie sicher, dass die (4) Halteschrauben des Markierungsrings

festgezogen sind. Eine unvollständige Befestigung kann dazu

führen, dass der Einstellungswinkel nicht beibehalten wird und bei

einem automatischen Werkzeugwechsel Fehler auftreten.

Locating arm

Fixierarm

11

When adjusting the cutter head slightly, extract the support pin completely

from both sides. Loosen the (2) side locking screws slightly on the adapter

case. (Refer to and . High Rigidity Type are not equipped with the support

pin.) Be sure not to loosen them too much as they provide the critical

clearance between the adapter case and the body case. Insert (2) adjusting

rods in the adapter case at opposite positions as shown in the sketch. Then

adjust the adapter case to the correct angle within the full 360° by using the

reference face for easier adjustment. Tighten (2) side locking screws by using

the accessory "L" shape hex key.

NEVER exceed the tightening torque by using an extension which may distort the body case.

Adjusting rod

Verstellstange

Abstand Clearance

The body case covers the adapter case which is fixed to the cutter head case.

After adjusting the cutter head, tighten the (2) side locking screws. The cutter

head reference faces are used for easier adjustment.

Side locking screws Cutter head case

Adapter case

Adaptergehäuse

Support pin

Führungsstift

Body case

Gehäuse

Gehäuse

Body case

Side locking screws

Standard type

Standard-Typ

High rigidity type

Hochfester Typ

Cutter head

reference face

3 4

360º SCHNEIDKOPFEINSTELLUNG (Alle Modelle)

ADJUSTING THE CUTTER HEAD THROUGH 360

(All Models)

Das Gehäuse überdeckt die Adapterhülle, die auf der Schneidkopfhülle

festgemacht ist. Nach der Einstellung des Schneidkopfs bitte die

seitlichen (2) Halteschrauben festziehen. Die Schneidkopf-Referenzmarkierungen

dienen der einfacheren Einstellung.

Bei der Einstellung des Schneidkopfes, den Führungsstift auf beiden

Seiten

komplett entfernen. Die seitlichen Klemmschrauben (2) auf der

Adapterhülle

leicht lockern. (Siehe und Die hochfesten

Winkelköpfe sind nicht mit einem Führungsstift ausgestattet.)

Lockeren Sie die Klemmsschrauben nicht zu stark, um den kritischen

Abstand zwischen Gehäuse und Adaptergehäuse nicht zu

überschreiten.

Die Verstellstange(2) in

Adapterhülle an

gegenüberliegenden Enden, wie in Zeichnung gezeigt,

einführen.

Dann richtigen Winkel für Adapterhülle auswählen, indem

Referenzmarkierung (über 360º) für leichtere Justierungen benutzt wird.

Klemmschrauben (2) mit "L"-Schlüssel anziehen.

CAUTIONACHTUNG

NIEMALS den Anziehungsmoment mit der Schlüsselverlängerung überschreiten,

da sonst das Gehäuse verzerrt werden könnte.

Seitliche Klemmeschrauben Schneidkopfgehäuse

Seitliche Klemmschrauben

Schneidkopf-

Referenzmarkierung

Body case

Gehäuse

Locking screw

Halteschrauben

Adapter case

Adaptergehäuse

12

Wedge shape

NICHT „L“-Schlüssel verwenden

DO NOT use the "L" shaped hex key.

For added rigidity, especially under heavier cutting conditions, it is always

recommended that the support pin be utilized after adjusting the cutter head

direction to the desired position; the support pin acts as a wedge, locking

the adapter case, thus improving the rigidity. After tightening (2) side locking

screws, insert the support pin halves while being sure each of the grooved

flats are facing into the body case. For easier alignment, it may be helpful to

scribe a line on the outer ends of the support pin halves. The scribed line must

be parallel to the flats on the pins. Next tighten the support pin screw, using

only the accessory "T" shape hex key. If the tightening torque is exceeded by

using the "L" shape hex key or other improper tool, extensive internal damage

may occur which can affect the accuracy of the unit.

If the support pin is used, it will be necessary to loosen and remove it before

the cutter head direction can be changed.

Loosen the support pin screw and tap the screw head, pushing out one part of

the support pin; then insert the adjusting rod into the opposite side of the hole

and remove the other part of the support pin by tapping the rod.

If the support pin is overtightened, incorrect operation of the locating pin

will occur leading to problems in cutting and ATC operation.

Verstellstange

Adjusting rod

Ensure to loosen (2) side locking screws on

the body case before removing the support pin.

Vor Entfernung des Führungsstiftes die seitlichen

Klemmschrauben (2) im Gehäuse lösen.

Für zusätzliche Stabilität, besonders unter intensiveren

Schneidebedingungen, wird empfohlen, dass der Führungsstift nach der

Einstellung der Schneidkopfausrichtung in der gewünschten Position

verwendet wird. Der Führungsstift dient als Keil, verspannt das

Adaptergehäuse und trägt somit zu mehr Stabilität bei. Nach dem

Festziehen der seitlichen Klemmschrauben (2), führen Sie den

Führungsstift ein und stellen Sie sicher, dass die Flächen parallel zum

Gehäuse sind. Für eine leichtere Ausrichtung könnte es hilfreich sein,

eine Markierung am Ende des Führungsstiftes anzubringen. Diese Linie

muss parallel zu der flachen Seite der Führungsstifte liegen. Danach

ziehen Sie die Klemmschrauben an indem Sie nur den „T“-Schlüssel

gebrauchen. Falls das Anzugsmoment durch den „L“-Schlüssel oder

andere unsachgemässe Werkzeuge überschritten wird, kann

erheblicher Schaden auftreten, der die Genauigkeit der Anlage

beeinträchtigt.

Falls der Führungsstift benutzt wird, muss er gelöst und entfernt

werden, bevor die Schneidkopfausrichtung geändert werden kann.

Die Trägerstiftschraube lösen und auf den Schraubenkopf klopfen,

so dass ein Teil des Trägerstifts rausgeschoben wird; dann den

Justierstab in die gegenüberliegende Seite des Loches einführen

und den anderen Teil des Führungsstift durch Klopfen entfernen.

CAUTIONACHTUNG

Führungsstift vorsichtig anziehen. Die unsachgemässe

Handhabung

beim Positionierungsstift kann Störungen beim

Werkzeugwechsel

ATC verursachen.

Body case

Gehäuse

Support pin

Führungsstift

Keilform

Support pin

Führungsstift

Support pin

Trägerstift

Body case

Gehäuse

Body case

Gehäuse

13

If the head is kept free from operation for a long period after using soluble

coolant, it may be subject to rust. With air, blow out what coolant remains inside

through the locating pin. Before using the unit again, check that the locating pin

moves smoothly.

Coolant feed to the cutting edge is achieved by utilizing the stop block which is

attached to the coolant pipe. Coolant flow through the body case contributes to

cooling down the unit.

[ The maximum coolant pressure is 1MPa(142PSI).]

Do not use coolant for UNIVERSAL ANGLE HEAD.

If it is necessary to supply coolant to the cutting edge, coolant can reach to the

cutting edge by attaching the accessory of coolant nozzle.Then, coolant flows

from the stop block plumbed through the locating pin and the case to the coolant

nozzle.

[ The maximum coolant pressure is 0.3MPa (42.6PSI)]

Hole to attach the

coolant nozzle

Loch zu Anbringung

der Kühldüse

Adjust the coolant nozzle to supply coolant only to the cutting edge.

Für AG90 und AG45-Serie For AG90 and AG45 SERIES

Für AGU-Serie For AGU SERIES

Für alle Serien For ALL SERIES

Coolant nozzle

(Accesory)

Kühldüse

(Zubehör)

The Angle Head adopts non-contact seal. However, assure to adjust the

nozzles of the machine so that the coolant directs not to the unit but to the

cutting tool. Neglecting to do so may cause penetration of coolant and

internal damage.

CAUTION

OTHERS

SONSTIGES

KÜHLMITTELZUFÜHRUNG COOLANT FEED TO THE CUTTING EDGE

Die Kühlmittelzuführung zur Werkzeugschneide erfolgt durch die

Verwendung des Stoppblocks, der auf der Kühlmittelleitung montiert

ist. Der Kühlmittelzufluss durch das Gehäuse führt zur Kühlung der

Anlage. (* Maximaler Kühlmitteldruck: 1MPa.

Keine direkte Kühlmittelzuführung auf das Gehäuse vom

UNIVERSAL Winkelkopf verwenden. Falls Kühlmittelzufuhr zur

Schneide notwendig ist, diese bitte direkt auf die Schneide richten.

Somit fliesst das Kühlmittel vom Stoppblock durch den Trägerstift

und das Gehäuse zur Kühldüse.

[* Maximaler Kühlmitteldruck: 3MPa ]

Ausrichtung der Kühlmitteldüse zur Werkzeugschneide

Falls der Kopf über einen längeren Zeitraum nach Verwendung von

löslichem Kühlmittel nicht benutzt wird, kann er rosten. Verwenden

Sie Druckluft um das verbleibende Kühlmittel durch den Trägerstift

zu blasen. Stellen Sie vor erneuter Verwendung der Anlage sicher,

dass der Trägerstift leicht beweglich ist.

CAUTIONACHTUNG

Die Winkelköpfe sind am Gehäuse abgedichtet. Trotzdem soll

sichergestellt werden, dass der Kühmittelstrahl auf die

Werkzeugschneide und nicht auf das Gehäuse des

Winkelfräskopfes gerichtet ist.

14

Grease is sealed in all models. Lubrication or disassemble is not necessary in

normal use.

Contact agent in the case of a problem, such as sticking of the spindle,

overheating or vibration, occuring.

NEVER disassemble the unit.

Please confirm that Locating Pin & Locating Collar are

always smoothly returned to its original position when

manually depressing them.

OTHER CAUTIONS

DO NOT use the unit continuously at around the max. spindle speed.

Machining should be done at appropriate cutting condition.

When starting operation, carry out run-in for a while. Care should be

taken to always select proper feeds and speeds. Speeds, feeds and

depths of cuts should be gradually increased until maximum cutting

efficiency is obtained.

Unless a powerful vacuum system is in use, the standard Angle Heads

should not be used for machining any materials which creates fine

particles or dust. This includes graphite, carbon, fine magnesium, and

other composite materials.

When using Angle Head, please ensure that Locating Pin, and Locating

collar for #50 (HSK-A100) unit / S-dimension : 110mm (4.331''),operates

smoothly by manually depressing them.

If the above is not smoothly carried out, incorrect operation of the

Locating Pin or Locating Collar will occur leading to problems in cutting

and ATC operation.

#40 (HSK-A63) shank

#50 (HSK-A100) shank / S dimension : 80mm

Nr.40 (HSK-A63) Schaft

Nr.50 (HSK-A100) Schaft / S-Ausmaß: 80mm Nr.50 (HSK-A100) Schaft / S-Ausmaß: 110mm (4,331“)

#50 (HSK-A100) shank / S dimension : 110mm (4.331")

CAUTIONACHTUNG

INSTANDHALTUNG

ANDERE WARNHINWEISE

MAINTENANCE

Alle Modelle sind lebensdauergeschmiert. Eine Schmierung oder

Zerlegung ist bei normaler Benutzung nicht notwendig.

Anlage NICHT im Dauerbetrieb bei maximaler Spindelges-

chwindigkeit benutzen.

Die Verwendung der Winkelfräsköpfe sollte unter

angemessenen Schneidebedingungen stattfinden. Bei

Bearbeitungsbeginn

die Spindel für

einige Zeit einlaufen

lassen. Drehzahl und Vorschub sorgfältig auswählen. Drehzahl,

Vorschub und Schnitttiefe sukzessive erhöhen, bis die

optimalen Bearbeitungsbedingungen erreicht sind ist.

Fräsen von Guss oder Magnesium verursachen feine Späne

und feinen Staub. Hierzu sollte eine Absaugvorrichtung im

Maschinenraum miteingeschaltet werden. Dies schliesst ein:

Graphit, Kohle, feines Magnesium und andere Verbundmaterialien.

Bei der Verwendung vom Winkelfräskopf bitte sicherstellen,

dass der Positionierungsstift und der Fixierring für SK50

(HSK-A100) Anlage / S-Ausmass: 110mm reibungslos laufen,

indem sie per Hand gedrückt werden. Falls obiges nicht

reibungslos ausgeführt wird, resultiert eine inkorrekte

Bedienung von Positionierungsstift oder Fixierring und es

könnten Probleme beim Schneiden und des ATC-Vorgangs

entstehen.

Kontaktieren Sie lhren -Partner falls Problem auftaucht, wie z.B.

Spindelverklebung, Überhitzung oder Vibration.

Anlage NIEMALS zerlegen.

Bitte stellen Sie sicher, dass der Positionierungsstift

und der Fixierring bei manueller Ausführung immer

an die Originalposition zurückkehren.

Locating collar

Fixierring

Locating pin

Positionierungsstift Locating pin

Positionierung

sstift

15

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room

temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between

the rotation direction of the cutting tool and the machine spindle.

Twin Heads Both chucks rotate, one will be reverse and the

other forward.

Für hochfesten Typ wird „S“ an jede Modellnummer angehängt.

Maximaler Temperaturanstieg für alle Winkelköpfe: Raumtemperatur +35ºC (95ºF).

Drehrichtung in Tabelle benennt Beziehung zwischen Drehrichtung

des Schneidwerkzeugs und Maschinenspindel.

Doppelkopf: Wenn beide Spannvorrichtungen rotieren,

dann rotiert eins vorwärts, das andere rückwärts.

L

AG90 SERIES (Spindle Angle:90°)

NEW BABY CHUCK TYPE

NEW BABY-CHUCK

SPECIFICATIONS

Technische Einzelheiten

Model

Modell L

BBT BDV/BCV HSK-A63

MAX. min-1

speed ratio

Geschwindigkeits-

verhältnis

Rotation direction

Drehrichtung

BBT40-AG90/NBS 6 -170

-200

-230

-260

BBT40-AG90/NBS10 -170

-200

-230

BBT40-AG90/NBS13 -170

-200

-230

BBT40-AG90/NBS10W-185

BBT40-AG90/NBS20

-185

BBT40-AG90/NBS20S-165S

170 (6.693")

6,000

6,000

6,000

6,000

3,000

1:1

1:1

1:1

1:1

1:1

Reverse

Rückwärts

Reverse

Rückwärts

Reverse

Rückwärts

Reverse

Rückwärts

One reverse/One forward

1xrückwärts/1x vorwärts

200 (7.874")

230 (9.055")

260 (10.236")

170 (6.693")

200 (7.874")

230 (9.055")

170 (6.693")

200 (7.874")

230 (9.055")

185 (7.283")

185 (7.283")

165 (6.496")

180 (7.087")

210 (8.268")

240 (9.449")

270 (10.630")

180 (7.087")

210 (8.268")

240 (9.449")

180 (7.087")

210 (8.268")

240 (9.449")

195 (7.677")

195 (7.677")

175 (6.890")

185 (7.283")

215 (8.465")

245 (9.646")

275 (10.827")

185 (7.283")

215 (8.465")

245 (9.646")

185 (7.283")

215 (8.465")

245 (9.646")

200 (7.874")

200 (7.874")

180 (7.087")

BBT, BDV, BCV40, HSK-A63 SHANK

AG90-Serie (Spindelwinkel: 90º)

BBT40/HSK-A63 BBT, BDV, BCV40, HSK-A63, Schaft

16

6,000

6,000

6,000

3,000

6,000

8,000

1:1

1:1

1:1

1:1

1:1

1:2

(ZUNAHME INCREASE)

Assure to hold both the spindle and nut

by wrenches.

Neglecting to do so could result in

internal damage, such as damage to

gears. NEVER clamp the flute portion of

the cutting tool.

Clean the inner diameter of the chuck and shank portion of the cutting tool to

completely remove traces of oil and particles. After inserting the cutting tool,

attach accessory wrenches to both the spindle and nut and tighten.

NEVER exceed the tightening torque by using an extension.

NEVER fail to hold the spindle.

Spindel IMMER halten.

BBT50-AG90/NBS 6 -215

-245

-275

-305

BBT50-AG90/NBS10 -215

-245

-275

-AG90/NBS13 -215

-245

-275

-AG90/NBS20 -230

BBT50-AG90/NBS10W-230

BBT50-AG90/NBS16H -215

215 (8.465")

245 (9.646")

275 (10.827")

305 (12.008")

215 (8.465")

245 (9.646")

275 (10.827")

215 (8.465")

245 (9.646")

275 (10.827")

230 (9.055")

230 (9.055")

215 (8.465")

225 (8.858")

255 (10.039")

285 (11.220")

315 (12.402")

225 (8.858")

255 (10.039")

285 (11.220")

225 (8.858")

255 (10.039")

285 (11.220")

240 (9.449")

240 (9.449")

225 (8.858")

L

BBT/BDV/BCV HSK-A100

BBT, BDV, BCV50, HSK-A100 SHANK

BBT50/HSK-A100 BBT, BDV, BCV50, HSK-A100, Schaft

Model

Modell MAX. min-1

speed ratio

Geschwindigkeits-

verhältnis Rotation direction

Drehrichtung

Reverse

Rückwärts

Reverse

Rückwärts

Reverse

Rückwärts

Reverse

Rückwärts

Reverse

Rückwärts

One reverse/One forward

1xrückwärts/1x vorwärts

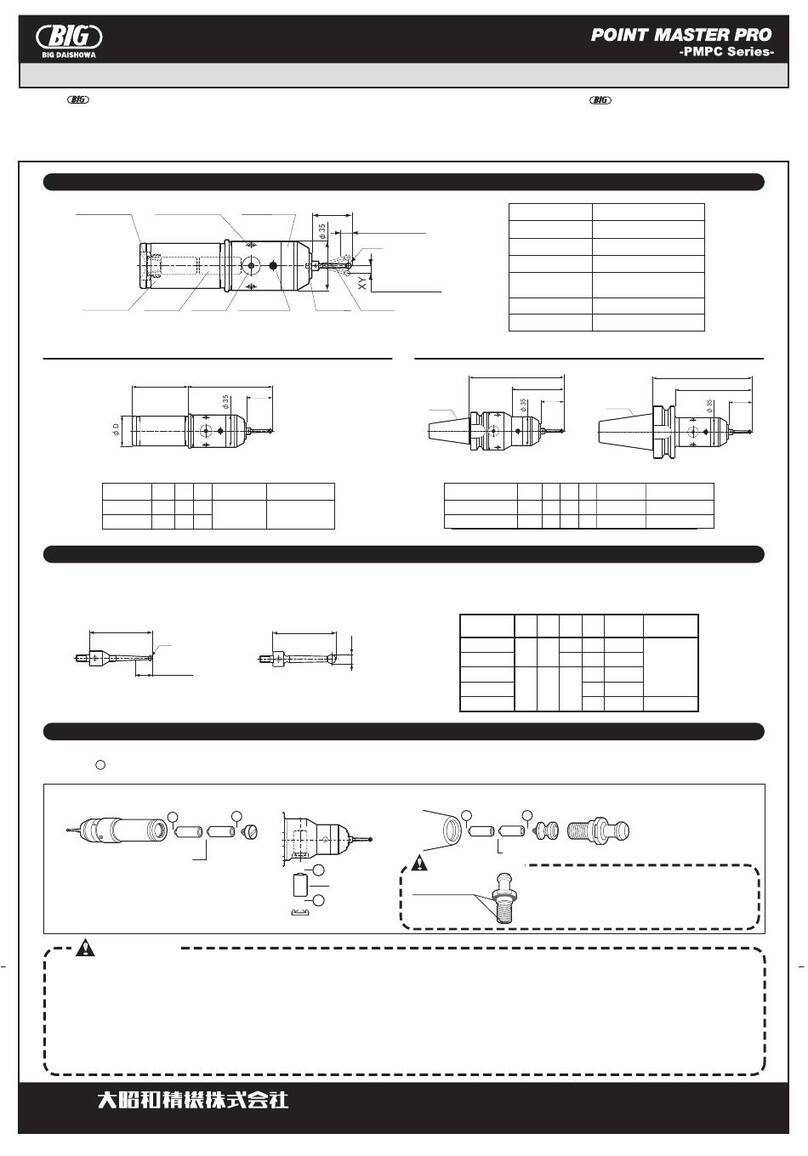

MOUNT OF THE CUTTING TOOL

SCHNEIDWERKZEUG MONTIEREN

Säubern Sie die Spannvorrichtung und den Schaftteil am

Schneidwerkzeug gründlich. Nachdem das Schneidwerkzeug

eingesetzt wurde, die zugehorigen Schlussel sowohl auf der Spindel

als auch auf der Spannmutter fixieren und diese festziehen.

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room

temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between

the rotation direction of the cutting tool and the machine spindle.

Twin Heads Both chucks rotate, one will be reverse and the

other forward.

Für hochfesten Typ wird „S“ an jede Modellnummer angehängt.

Maximaler Temperaturanstieg für alle Winkelköpfe: Raumtemperatur +35ºC (95ºF).

Drehrichtung in Tabelle benennt Beziehung zwischen Drehrichtung

des Schneidwerkzeugs und Maschinenspindel.

Doppelkopf: Wenn beide Spannvorrichtungen rotieren,

dann rotiert eins vorwärts, das andere rückwärts.

CAUTIONACHTUNG

NIEMALS Anziehungsmoment durch Verwendung von

einer Verlängerung überschreiten.

Sowohl die Spindel, also auch die

Spannmutter mit Schlüssel halten. Bei

Nichtbeachtung könnte Schaden

entstehen, z.B. des Getriebes.

S

chneide nur im zylindrischen Teil

spannen.

17

BUILD UP TYPE

MODULARER WINKELKOPF

Cutting tool shank

Schneidwerkzeugschaft

Forward

Vorwärts

3,000 1:1

Assure to hold both the spindle and nut by wrenches.

Neglecting to do so results in internal damage. NEVER exceed the

tightening by using an extension which may distort the body case.

AG90 Modularer

Winkelkopf

BUILD-UP TYPE

BBT(BDV,BCV)50-AG90/AGH35-230

HSK-A100-AG90/AGH35-240

AG35 ADAPTER

AG35-NBS10, -NBS13, -NBS16, -NBS20,

-HMC20S, -FMA25.4-20, -ONBS13N,

-ATB12, -ATB20, -MT1, -MT2,

AG35 ADAPTERS

AG35-NBS10, 13, 16 and 20,

-HMC20S and .750, -ATB12E and 20E,

-MT1 and 2, -FMC27-20, -EM .750,

-SA1.000, -SM1.000

Drow bar

L

AG35 Gage line

Insert the cutting tool to the AG35 adapter. Before setting the adapter to the unit,

clean the tapered hole of the spindle and taper portion of the adapter to remove

all traces of oil and particles. Then tighten the draw bar by using the accessory

"L" shape hex key, while holding the spindle using a wrench.

L

230

(9.055")

240

(9.449")

CAUTIONACHTUNG

Model

Modell MAX. min-1

Speed ratio

Geschwindigkeits-

verhältnis Rotation

direction

Drehrichtung

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room

temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between

the rotation direction of the cutting tool and the machine spindle.

Für hochfesten Typ wird „S“ an jede Modellnummer angehängt.

Maximaler Temperaturanstieg für alle Winkelköpfe: Raumtemperatur +35ºC (95ºF).

Drehrichtung in Tabelle benennt Beziehung zwischen Drehrichtung

des Schneidwerkzeugs und Maschinenspindel.

MOUNT OF THE ADAPTERS

ADAPTER MONTIEREN

Der Winkelkopf Adapter in den AG35 einführen. Bevor Sie den

Adapter in die Anlage einlegen, bitte Spindel Bohrung sowie

Aufnahme Konus gründlich reinigen. Dann Spannwelle mit

zugehörigem Stiftschlüssel Schlüssel anziehen, während Sie die

Spindel mit dem Gabelschlüssel festhalten.

NEVER fail to hold the spindle.

Spindel IMMER halten.

Sowohl die Spindel, also auch die Spannmutter nur mit

Stiftschlüssel halten. Bei Nichtbeachtung könnte innerer

Schaden entstehen, z.B. der Gänge. NIEMALS die Kehlenseite

des Schneidwerkzeugs einspannen.

AG35

Spannwelle (M10)

18

BBT(BDV)50-AG90/HMC32-230

BBT(BCV)50-AG90/HMC1.250-230

φ32mm(φ1.250")

Straight collets forφ6,8,10,12,16,20 and 25mm

(φ1/4, 3/8, 1/2, 5/8, 3/4, 7/8, and 1")

Varlous adapters type AC32(AC1.250)

Refer to the catalog for the

NEW Hi-POWER MILLING CHUCK

φ32mm

Spannzangenhalter fürφ6,8,10,12,16,20 and 25mm

Verschiedene Adaptertypen

Bitte Katalog heranziehen für

NEUE HOCHLEISTUNGSMAHL-VORRICHTUNG

L

HMC32 (1.250")

MILLING CHUCK TYPE

HMC32 MAHLVORRICHTUNGS

MAX. min-1

3,000 1:1

Cutting tool shank

Schneidwerkzeugschaft

Forward

Vorwärts

Clean the inner diameter of the chuck and shank portion of the cutting tool for

complete removal of traces of oil and particles. After inserting the cutting tool,

hold both the spindle and nut using an accessory wrench and "C" spanner and

tighten the nut.

When tightening the HMC32 or HMC1.250 nut, ensure that there is 1(.039") to 2

mm(.079") clearance between the nut end face and spindle end face.

Face Contact

Anlagefläche

Zwischenbüchse

Reduction

sleeve

When using reduction sleeves, care must be

taken to insert fully into the chuck to obtain

sleeve to chuck face contact.

Stellen Sie bei der Verwendung von

Reduzierungshüslen sicher, dass diese

komplett in die Aufspannvorrichtung

eingeführt wird,

It should be noted that accuracy and

gripping force may be affected by the use of

reduction sleeves.

Bitte darauf achten, dass die

Genauigkeitund Klemmkraft durch

die Verwendung von Reduzierung-

shüslen beeinträchtigt werden kann.

USE WITH REDUCTION SLEEVE

VERWENDUNG MIT REDUZIERUNGSHÜLLEN

1mm-2mm

(.039-.079")

Minimum shank

insertion length 65(2.559")

Minimale

Spannlänge des Schaftes 65

Clamping nut

Spannmutter-Mutter

HMC32 Kraftspannfutter Typ

MILLING CHUCK TYPE

HSK-A100-AG90/HMC32-240

L

230

(9.055")

240

(9.449")

CAUTIONACHTUNG

Model

Modell

Speed ratio

Geschwindigkeits-

verhältnis Rotation

direction

Drehrichtung

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room

temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between

the rotation direction of the cutting tool and the machine spindle.

Für hochfesten Typ wird „S“ an jede Modellnummer angehängt.

Maximaler Temperaturanstieg für alle Winkelköpfe: Raumtemperatur +35ºC (95ºF).

Drehrichtung in Tabelle benennt Beziehung zwischen Drehrichtung

des Schneidwerkzeugs und Maschinenspindel.

NEVER fail to hold the spindle.

Spindel IMMER halten.

Assure to hold both the spindle and nut by wrenches.

Neglecting to do so results in internal damage. NEVER exceed the

tightening by using an extension which may distort the body case.

Sowohl die Spindel, also auch die Spannmutter mit Schlüssel

halten. Bei Nichtbeachtung könnte innerer Schaden entstehen, z.B.

der Gänge. NIEMALS die Kehlenseite des Schneidwerkzeugs

einspannen.

MOUNT OF THE CUTTING TOOL

SCHNEIDWERKZEIG MONTIEREN

Säubern Sie die Spannvorrichtung und den Schaftteil am Schneidwerkzeug

gründlich. Nachdem das Schneidwerkzeug eingesetzt wurde, die

zugehörigen Schlüssel sowohl auf der Spindel als auch auf der Spannmutter

fixieren und diese festziehen.

Stellen Sie beim Festziehen der HMC32- Spannmutter sicher, dass

zwischen dem Spannmutter- (Flachseite) und dem Spindelende

(Flachseite).ein Freiraum von 1mm bis 2mm besteht.

19

TAPPER TYPE

L

L

BBT40-AG90/TC12-185 2,000

2:1

(Rückgang

Decrease)

2:1

(Rückgang

Decrease)

2,000

1,000

BBT50-AG90/TC12-230

-AG90/TC20-230

After clamping the tap within the tap holder, slide the clamping ring on the

spindle. While holding it, insert the tap holder so that the pin crossing in the

spindle will allign the groove of the tap holder. The tap holder is then securely

clamped.

After clamping the tap within the tap holder, slide the clamping ring on the

spindle. Then insert the tap holder so that the key will allign the groove of the

spindle. The tap holder is then securely clamped.

TAP HOLDER : TC For Auto Tapper Type B TAP HOLDER : TC For AG35-ATB12E, ATB20E.

Bohrerhalter : TC Für Auto-Bohrertyp B Bohrerhalter : BZ Für Ag35-ATB12E, ATB20E

L

BBT BDV/BCV HSK-A63

185 (7.283") 195 (7.677") 200 (7.874")

230 (9.055") 240 (9.449")

BBT/BDV/BCV HSK-A100

GEWINDESCHNEIDERTYP

BBT, BDV, BCV40, HSK-A63 SHANK

BBT40/HSK-A63 BBT, BDV, BCV40, HSK-A63, Schaft

BBT, BDV, BCV50, HSK-A100 SHANK

BBT50/HSK-A100 BBT, BDV, BCV50, HSK-A100, Schaft

Model

Modell

Model

Modell

MAX. min-1

MAX. min-1

speed ratio

Geschwindigkeits-

verhältnis

speed ratio

Geschwindigkeits-

verhältnis

Rotation direction

Drehrichtung

Rotation direction

Drehrichtung

Reverse

Rückwärts

Reverse

Rückwärts

In case of high rigidity type, "S" is added after each model number.

Maximum tolerable rise in temperature for all Angle Heads is room

temperature + 35°c (95°f).

Rotation direction in the table means the rerationship between

the rotation direction of the cutting tool and the machine spindle.

Für hochfesten Typ wird „S“ an jede Modellnummer angehängt.

Maximaler Temperaturanstieg für alle Winkelköpfe: Raumtemperatur +35ºC (95ºF).

Drehrichtung in Tabelle benennt Beziehung zwischen Drehrichtung

des Schneidwerkzeugs und Maschinenspindel.

MOUNT OF THE TAP HOLDER

MONTAGE VON GEWINDEBOHRERHALTER

Nachdem der Gewindebohrerohrer mit dem Halter eingespannt

wurde,schieben Sie den Einspannring auf die Spindel. Halten Sie

ihn fest,während der Gewindebohrerhalter eingesetzt wird, so dass

der Stift in der Spindel mit der Furche des Bohrerhalters auf einer

Ebene ist. Der Gewindebohrerhalter ist damit sicher eingespannt.

Nachdem der Bohrer mit Gewindebohrerhalter eingespannt wurde,

schieben Sie den Einspannring auf Spindel. Dann setzten Sie den

Gewindebohrerhalter ein, sodass der Schlüssel mit der Spindel auf

einer Ebene ist. Der Gewindebohrerhalter ist damit sicher

eingespannt.

This manual suits for next models

1

Table of contents

Other BIG Industrial Equipment manuals

BIG

BIG BBT40-AG90-CA4SGM-226 User manual

BIG

BIG C-Cutter Universal Type User manual

BIG

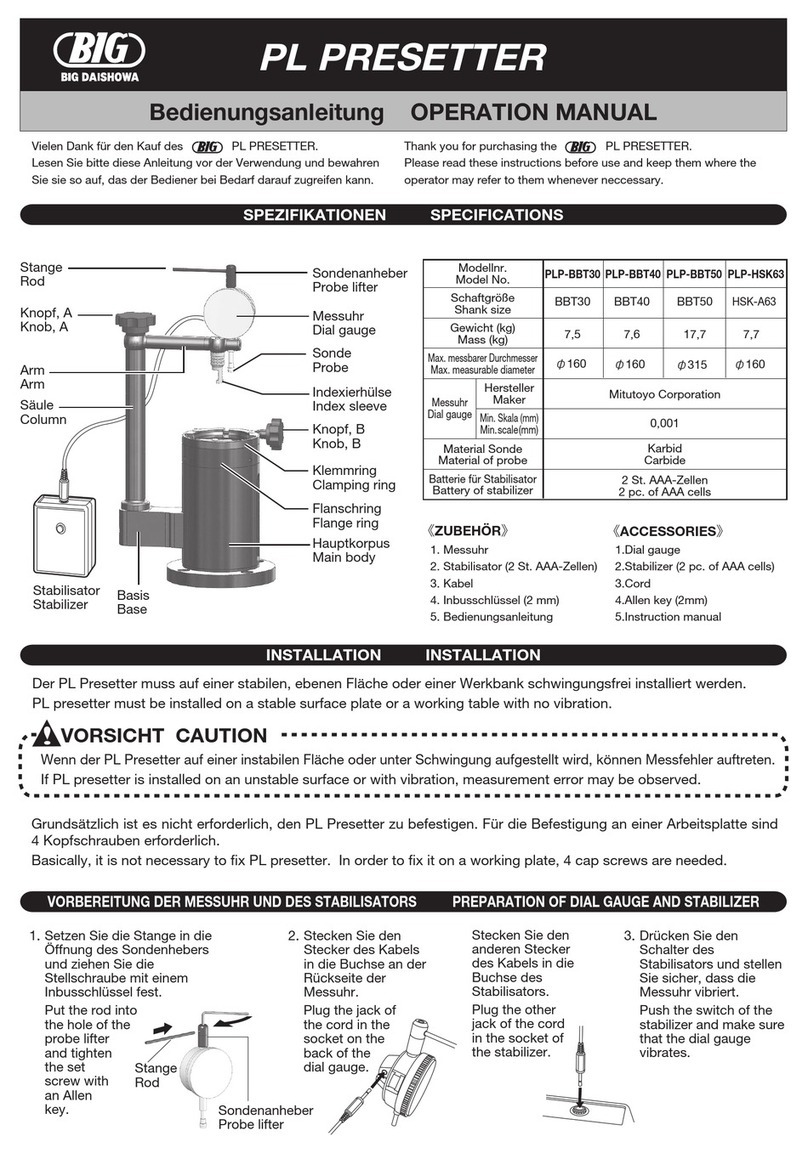

BIG PLP-BBT30 User manual

BIG

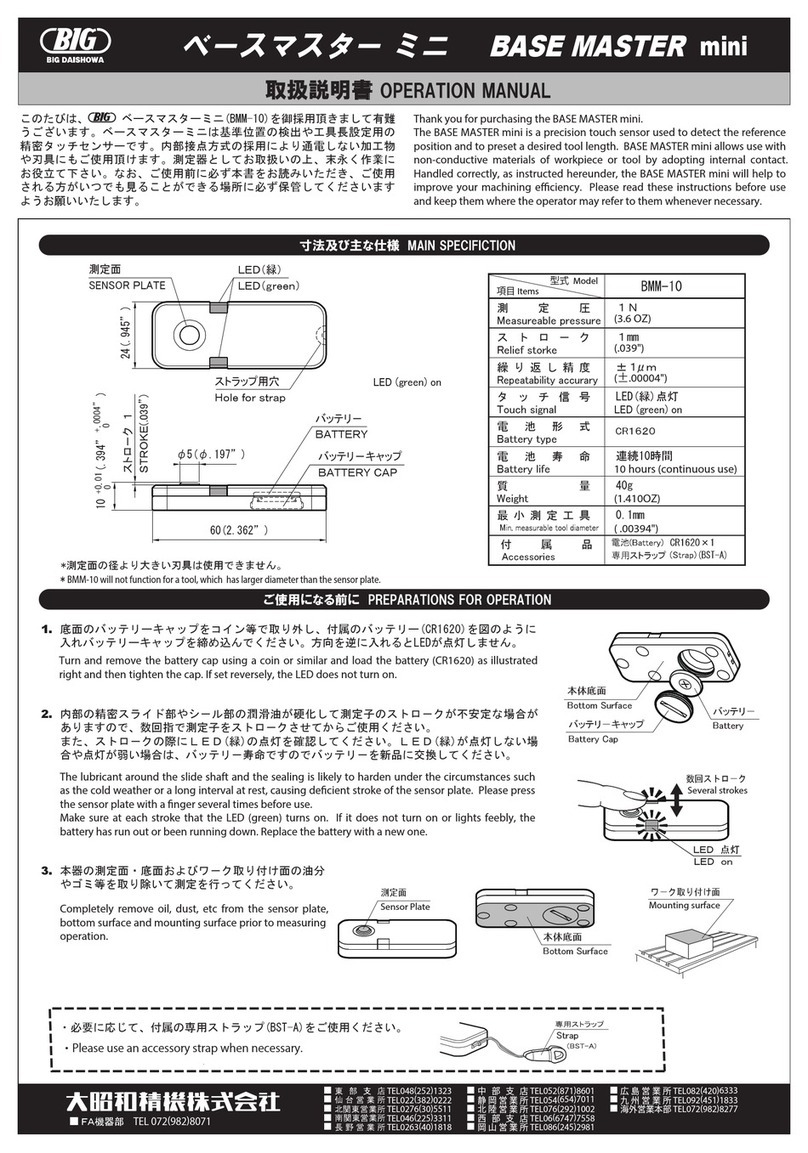

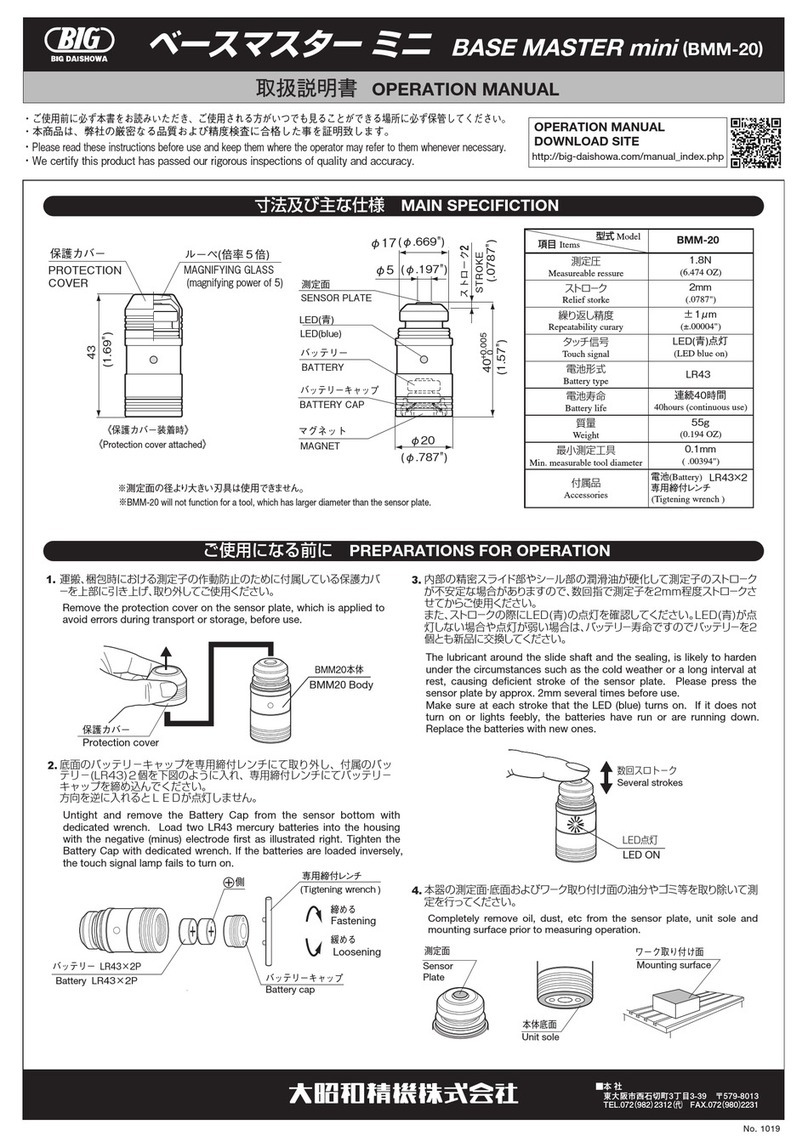

BIG Base Master Mini User manual

BIG

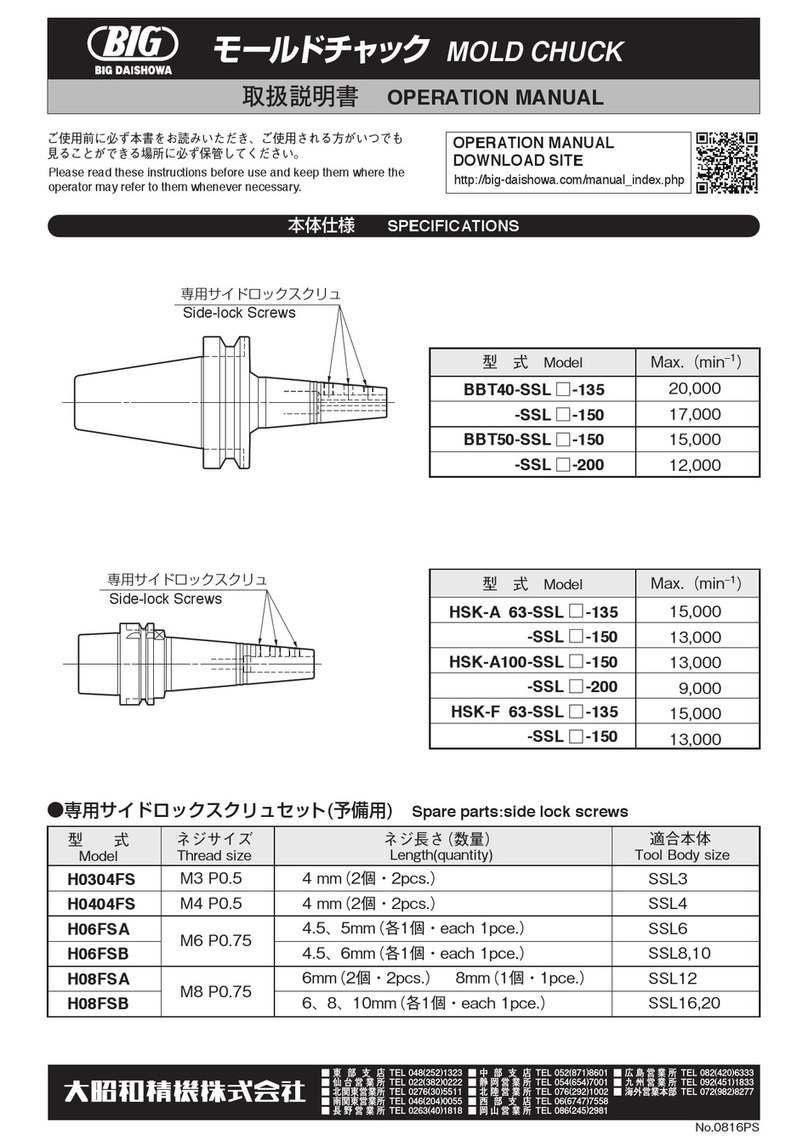

BIG BBT40-SSL -135 Series User manual

BIG

BIG FCR User manual

BIG

BIG BBT40 User manual

BIG

BIG RBX5 User manual

BIG

BIG Point Master Pro User manual

BIG

BIG Point Master Pro PMPC Series User manual