deutsch

Betriebsanleitung-Nr. 803 150 5

ACHTUNG! In Systemen, die unter Druck stehen, dürfen Leitungen oder

Ventile nicht gelöst werden!

Beachten Sie die Druckanzeige am rechten Anschlußmodul!

4 MONTAGE, INBETRIEBNAHME UND WARTUNG

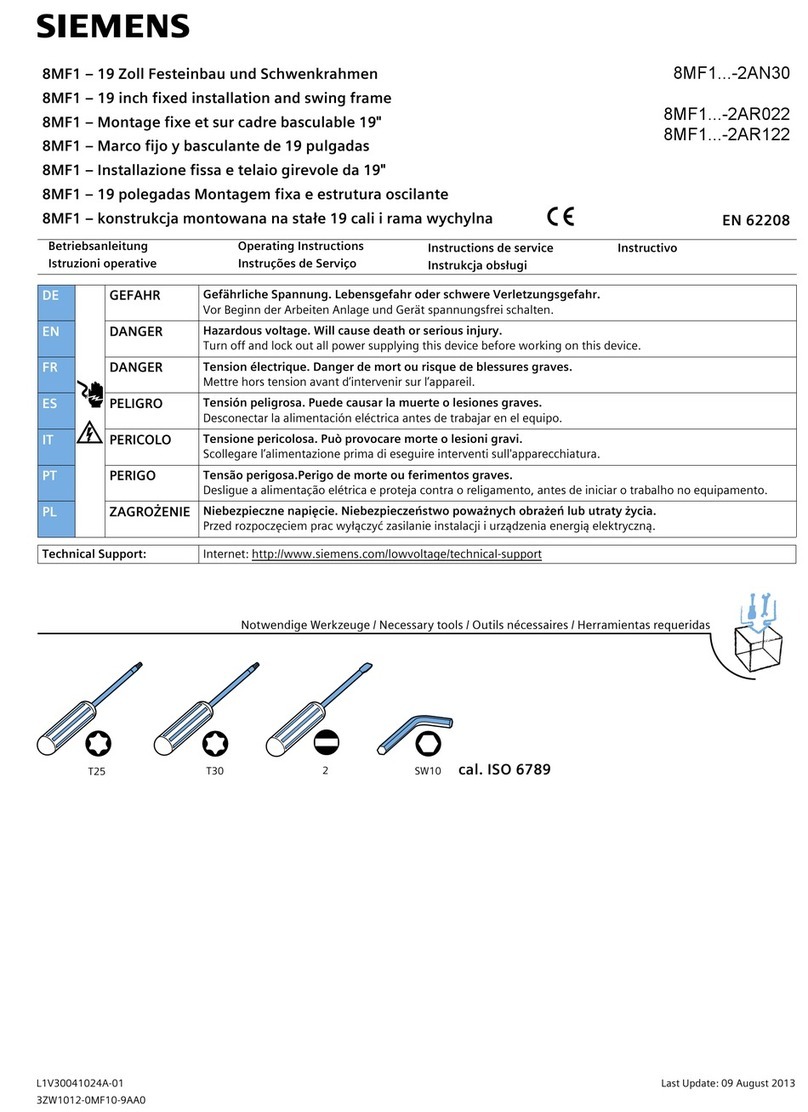

Eingriffe dürfen nur durch Fachpersonal und mit geeignetem Werkzeug erfolgen!

Schalten Sie vor Eingriffen in das System in jedem Fall die Spannung ab!

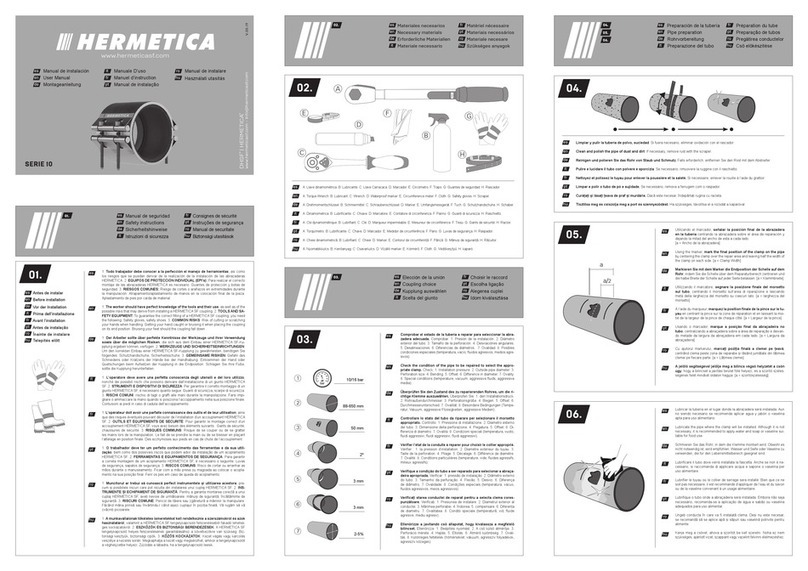

Säubern Sie vor Montage des Ventils die Rohrleitungen!

Schalten Sie gegebenenfalls zum Schutz vor Störungen einen Schmutzfänger vor.

Verwenden Sie die Spule in keinem Fall als Hebel, wenn Sie die Anschlüsse

einschrauben!

Achten Sie auf Übereinstimmung der Betriebsbedingungen mit den Leistungsdaten des

Gerätes!

Vermeiden Sie Staudrücke in den Abluftkanälen durch großvolumige Schalldämpfer!

•Druckanzeige mit Anzeigestift am Anschlußmodul - rechts - (Bild 1)

- Anzeigestift läßt sich eindrücken: Druck im Ventilblock < 1 bar

- Anzeigestift läßt sich nicht eindrücken: Ventilblock ist druckbeaufschlagt

- Anzeigestift federt zurück: Ventilblock ist druckbeaufschlagt

(entlüften Sie das System, bevor Sie

Leitungen oder Geräte demontieren)

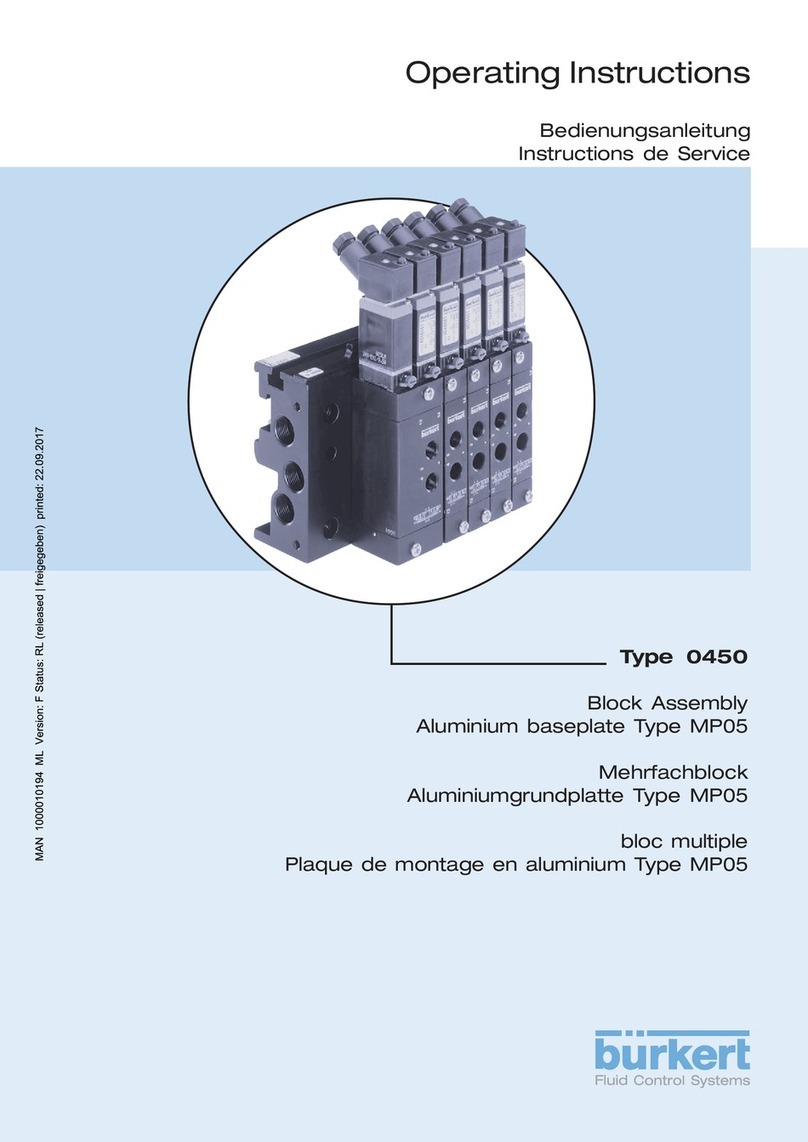

4.1 Aufbau von Mehrfachblöcken mit der modularen

pneumatischen Grundschiene MP07

Sie erhalten durch die Kombination von 2fach- und 3fach- Grundmodulen beliebig große

Ventilblöcke.

Beginnen Sie den Aufbau zweckmäßig mit dem

Anschlußmodul - links - (Bild 1).

HINWEIS

ACHTUNG! Gequetschte O-Ringe und Profildichtungen haben Undichtheit

des Blocks zur Folge!

Kontrollieren Sie die Module auf vollständige Bestückung mit O-Ringen!

Ölen oder fetten Sie die aufgezogenen O-Ringe vor dem Rasten leicht ein.

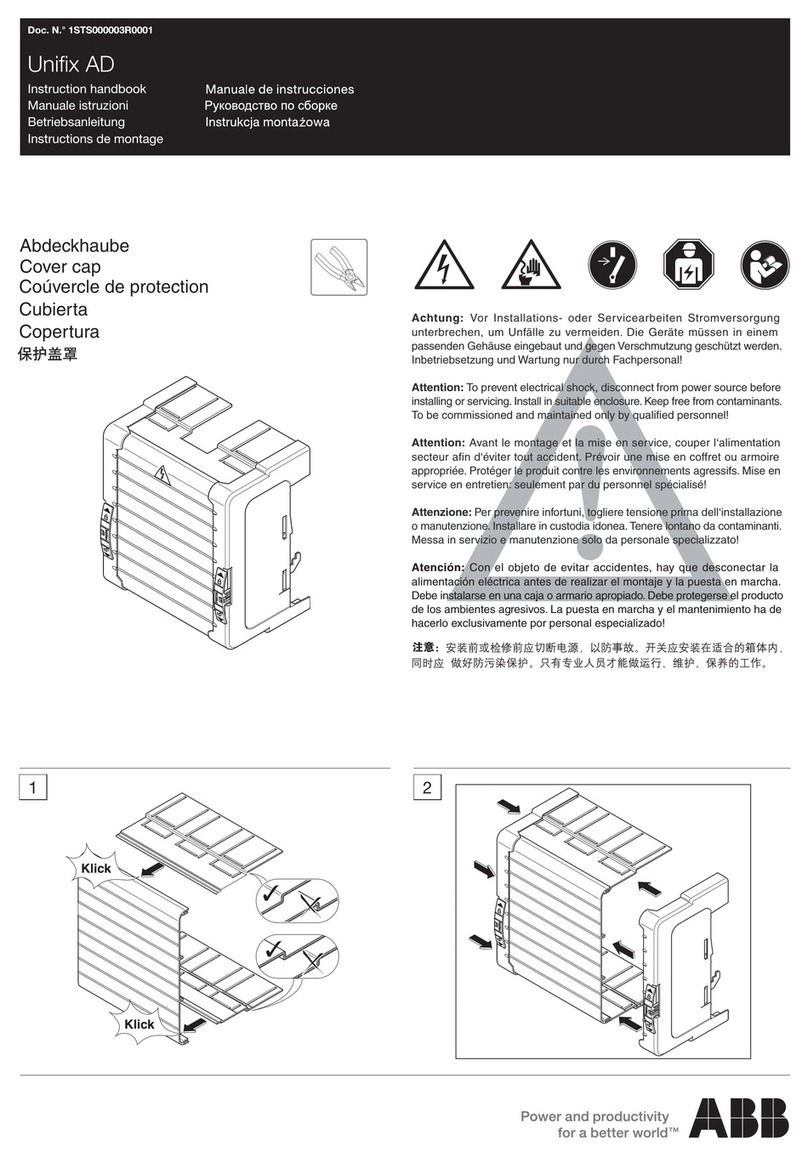

Rasten Sie die Haken des anzubauenden Moduls in die Rastnuten des vorgehenden

Moduls ein, achten Sie dabei auf exakten Sitz der O-Ringe.

Drücken Sie die Module bis zum Einrasten beider Haken zusammen.

Achten Sie auf exakten Sitz der Profildichtungen auf dem Grundmodul!