4

3.2 General safety notes

Metalworking machines can be

dangerous if not used properly.

Therefore the appropriate general

technical rules as well as the

following notes must be observed.

Read and understand the entire

instruction manual before attempting

assembly or operation.

Keep this operating instruction close

by the machine, protected from dirt

and humidity, and pass it over to the

new owner if you part with the tool.

No changes to the machine may be

made.

Daily inspect the function and

existence of the safety appliances

before you start the machine.

Do not attempt operation in this

case, protect the machine by

unplugging the power cord.

Remove all loose clothing and

confine long hair.

Before operating the machine,

remove tie, rings, watches, other

jewellery, and roll up sleeves above

the elbows.

Wear safety shoes; never wear

leisure shoes or sandals.

Always wear the approved working

outfit.

Do not wear gloves.

Wear goggles when working

Install the machine so that there is

sufficient space for safe operation

and work piece handling.

Keep work area well lighted.

The machine is designed to operate

in closed rooms and must be placed

stable on firm and levelled ground.

Make sure that the power cord does

not impede work and cause people

to trip.

Keep the floor around the machine

clean and free of scrap material, oil

and grease.

Stay alert!

Give your work undivided attention.

Use common sense. Do not operate

the machine when you are tired.

Keep an ergonomic body position.

Maintain a balanced stance at all

times.

Do not operate the machine under

the influence of drugs, alcohol or

any medication. Be aware that

medication can change your

behaviour.

Never reach into the machine while

it is operating or running down.

Never leave a running machine

unattended. Before you leave the

workplace switch off the machine.

Keep children and visitors a safe

distance from the work area.

Do not operate the electric tool near

inflammable liquids or gases.

Observe the fire fighting and fire

alert options, for example the fire

extinguisher operation and place.

Do not use the machine in a dump

environment and do not expose it to

rain.

Work only with well sharpened tools.

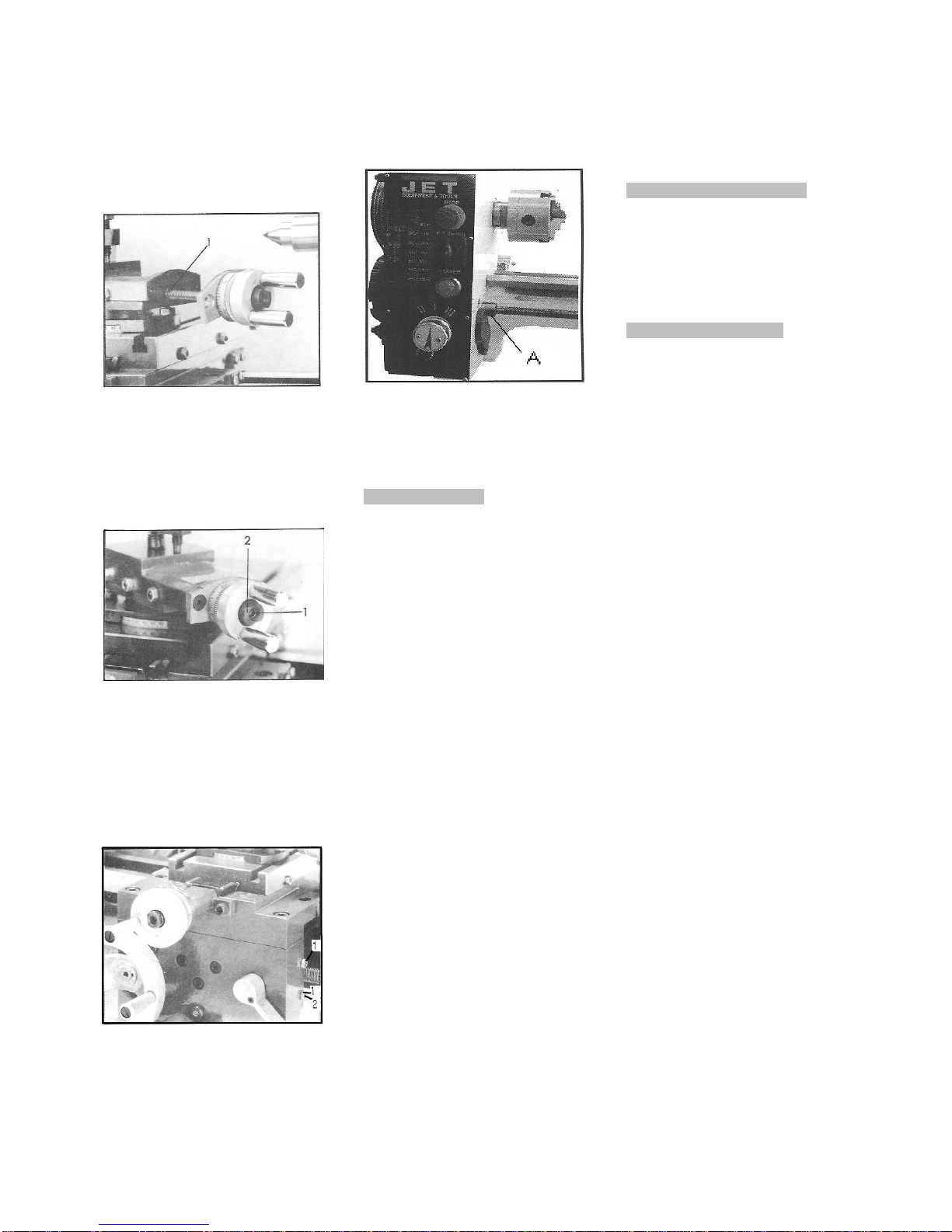

Always close the chuck guard and

pulley cover before you start the

machine.

Remove the chuck key and

wrenches before machine operation.

Specifications regarding the

maximum or minimum size of the

work piece must be observed.

Do not remove chips and work piece

parts until the machine is at a

standstill.

Do not stand on the machine.

Connection and repair work on the

electrical installation may be carried

out by a qualified electrician only.

Have a damaged or worn power

cord replaced immediately.

Never place your fingers in a

position where they could contact

any rotating parts or chips.

Check the save clamping of the

work piece before starting the

machine.

Don’t exceed the clamping range of

the chuck.

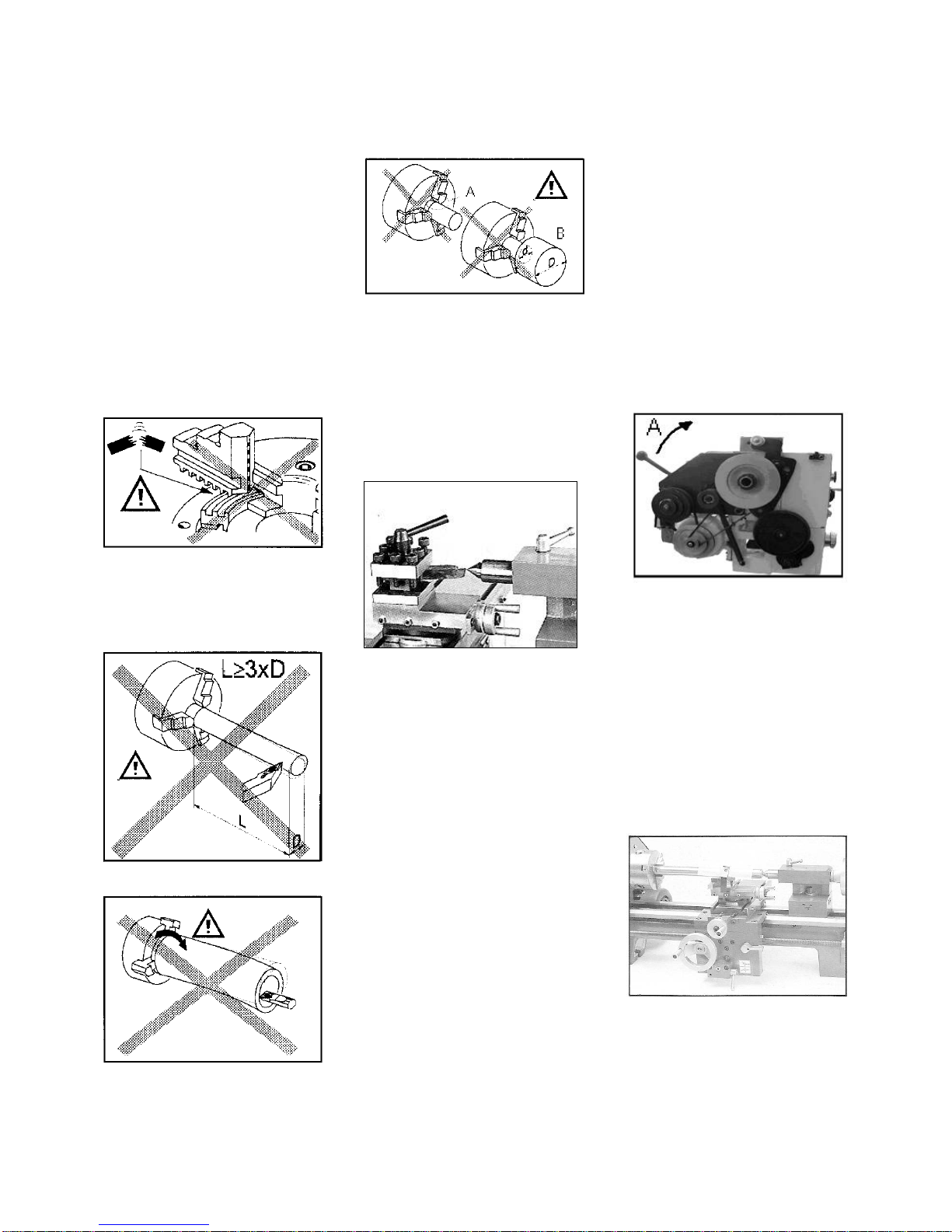

Work pieces longer than 3 times the

chucking diameter need to be

supported by the tailstock or a

steady rest.

Avoid small chucking diameters at

big turning diameters.

Avoid short chucking lengths.

Avoid small chucking contact.

Never exceed the max speed

limitation of the work holding device.

Choose a small spindle speed when

working unbalanced work pieces

and for threading and tapping

operations.

Any work piece stock extending the

rear end of the headstock must be

covered on its entire length. High

danger of injury!

Long work pieces may need a

steady rest support. A long and thin

work piece can suddenly bend at

high speed rotation.

Never move the tailstock or tailstock

quill while the machine is running.

Remove cutting chips with the aid of

an appropriate chip hook when the

machine is at a standstill only.

Never stop the rotating chuck or

work piece with your hands.

Measurements and adjustments

may be carried out when the

machine is at a standstill only.

Setup, maintenance and repair work

may only be carried out after the

machine is protected against

accidental starting by pulling the

mains plug.

3.3 Remaining hazards

When using the machine according

to regulations some remaining

hazards may still exist.

The rotating work piece and chuck

can cause injury.

Thrown and hot work pieces and

cutting chips can lead to injury.

Chips and noise can be health

hazards. Be sure to wear personal

protection gear such as safety

goggles and ear protection.

The use of incorrect mains supply or

a damaged power cord can lead to

injuries caused by electricity.

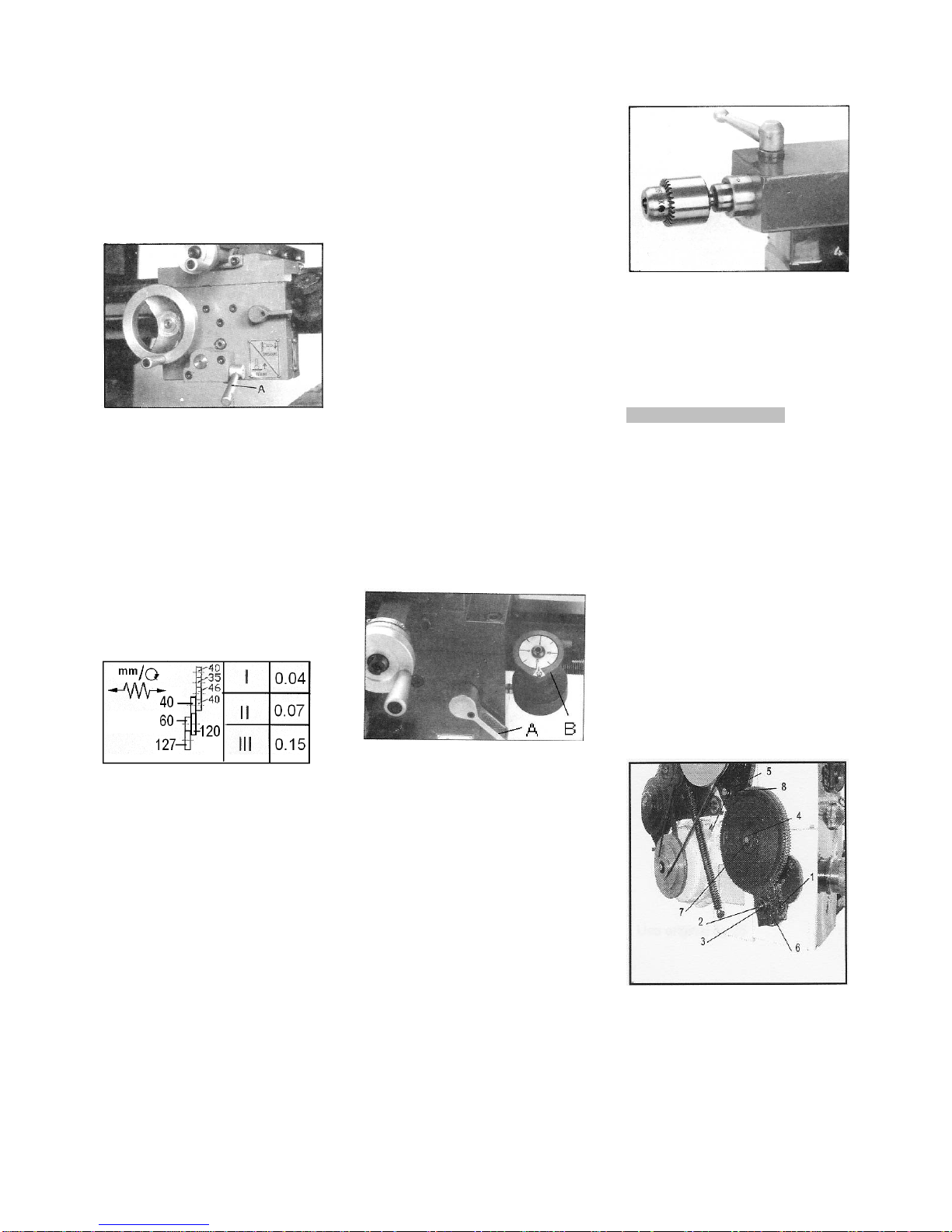

4. Machine specifications

4.1 Technical data

Swing over bed 225mm

Swing over cross slide 135mm

Centre distance 500mm

Spindle taper MT-3

Spindle nose short taper D1-38

Hole through spindle ∅20 mm

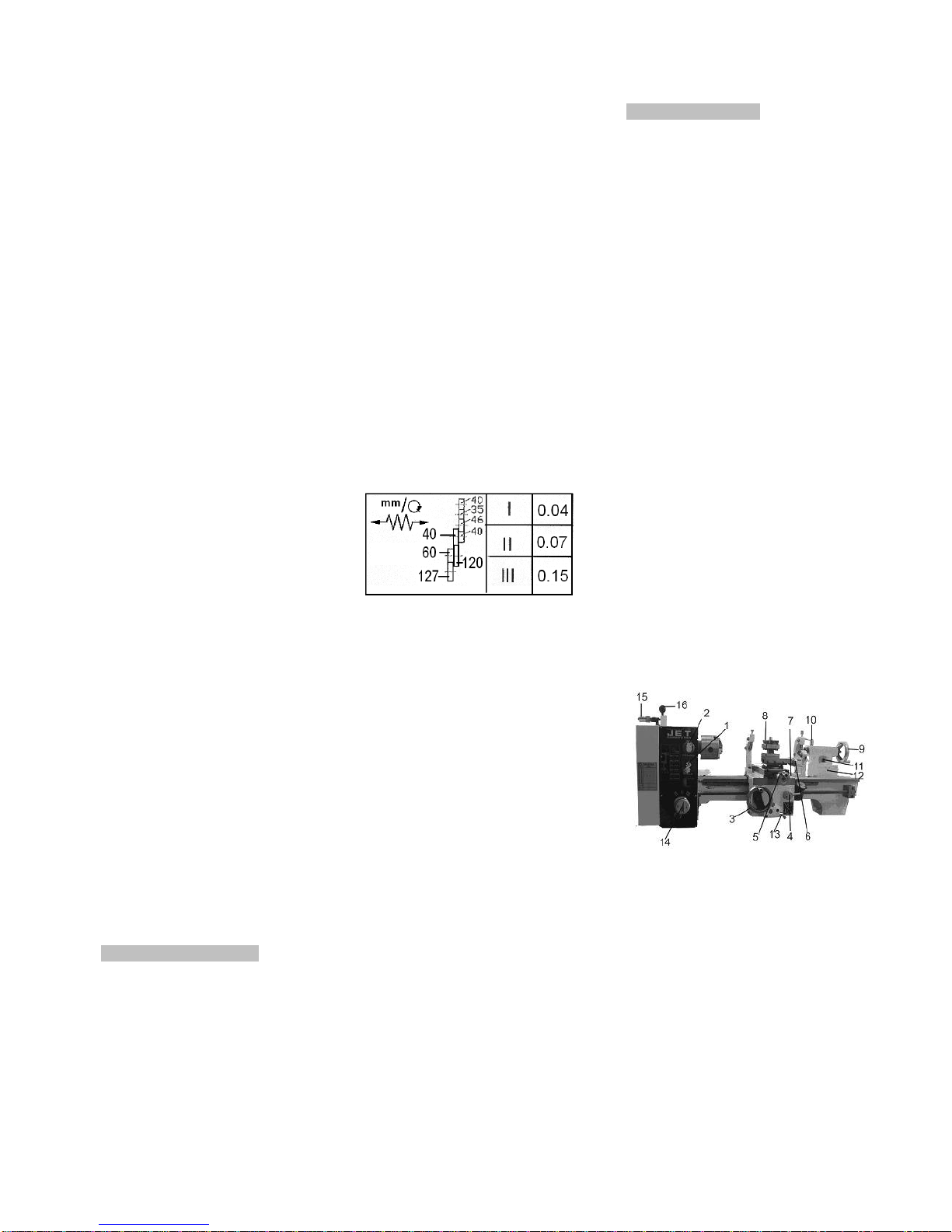

Spindle speeds…6 110-1700 rpm