Up

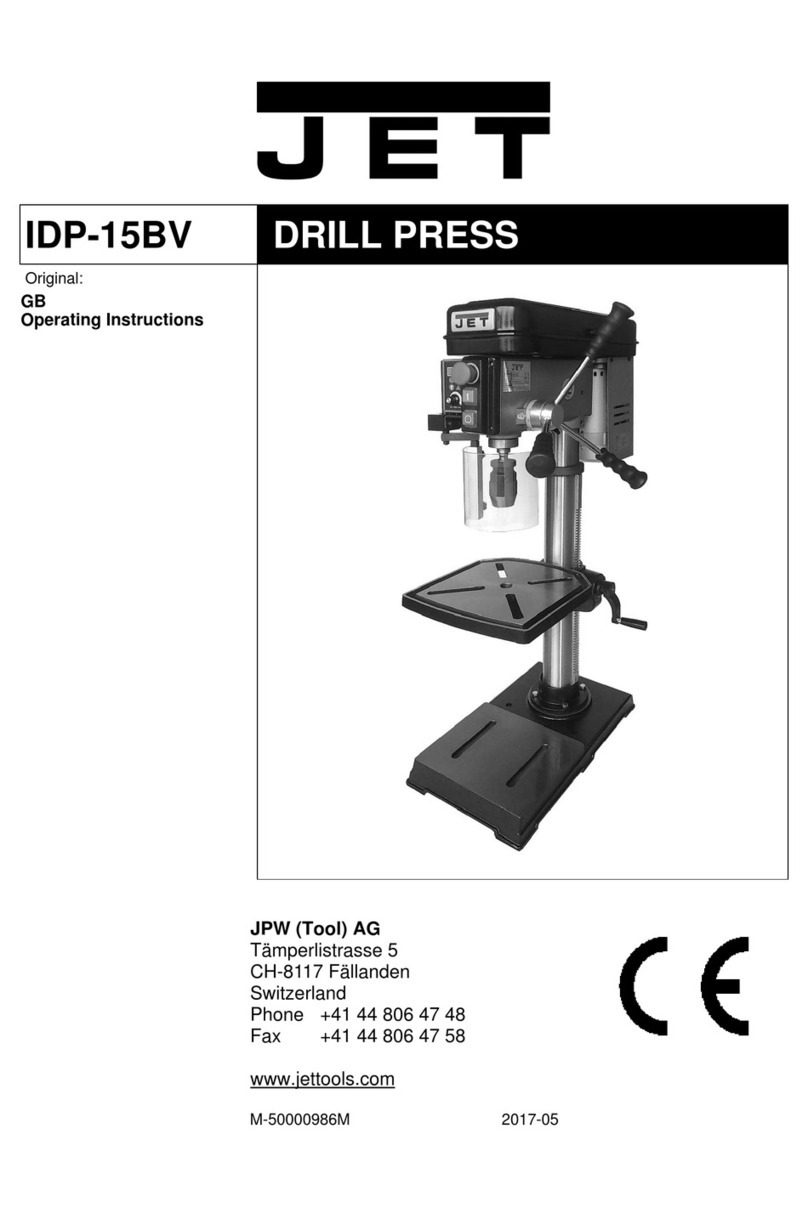

2. Safety Instruction:

Please read the safety instruction and

operation instruction carefully.

Please do wear a safety glass to avoid

any material from coming into the eyes

whilst operation.

Please do wear ear mufflers or earplugs

to avoid any noise from hurting the

listening whilst operation.

Please do wear proper work clothing

whilst operation. Loose clothing or tie are

prohibited to avoid any unnecessary

If a operator has long hair, please do fix

the hair or use cap to avoid the hair from

being drawn into it.

A processing workpiece shall be fixed

firmly to avoid it from being thrown out

Please keep both hands far from the

rotating tool whilst operation. Cotton

gloves are prohibited to avoid from being

drawn into cutter.

Please pull out the power plug to avoid

any electric shock incident whilst product

maintenance or repair.

1. Make sure the power voltage is for the machine.

Before connecting the plug to socket, it is necessary

to check the power spec. to avoid any damage

occurring.

2. If the machine is not used for a long time, the plug

should be disconnected.

WARNING

Electrocution or fire could result

if machine is not grounded and

installed in compliance with

electrical codes. Compliance

MUST be verified by a qualified

3. Never put the power cable near the fire or water

environment, to break or press the power cable is not

allowed.

4. It shall be stable and securely fixed in machine

installation procedure for the machine to be used

safely.

5. The working piece must be tightly fixed on table by

vise or clamp.

6. Use recommended cutting liquid; consult the

owner’s manualfor recommendation.

7. Feed speed should be executed under safety scope,

please refer to manual 3-3.

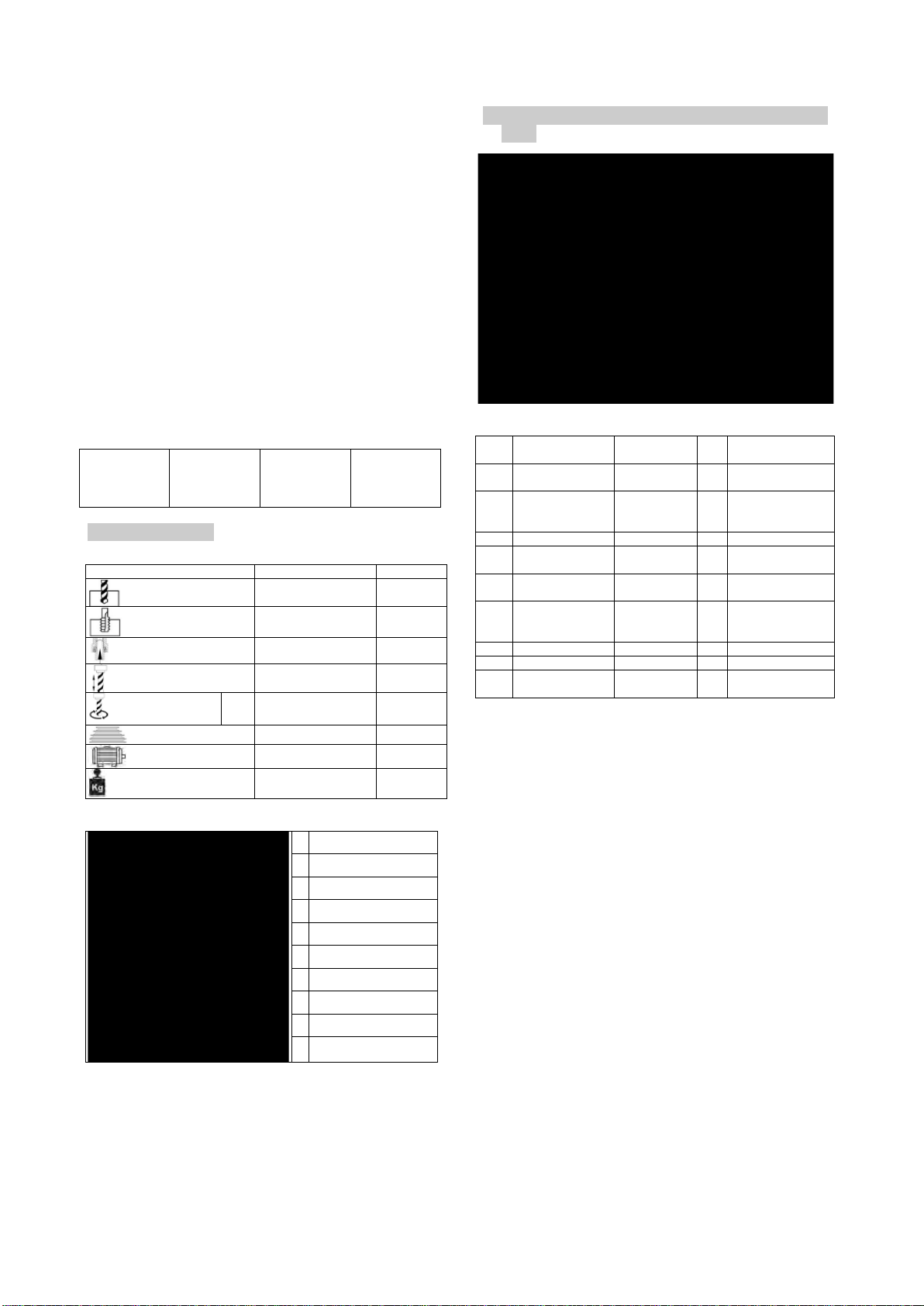

8. Wear proper apparel, no loose clothing, gloves,

neckties, ring, and bracelet during operation. Always

wear safety glasses, cap and specific clothes.

9. Check all parts are in place and securely locked

before transportation. Bump and crash are

prohibited.

10.Regular maintenance and repaired should be

executed in accordance with the rules of manual.

11.Use the industrial suction to clean the chip is

recommended.

12.Use carrier to move the working piece which the

weight is more than 10 kg is recommended.

13.Wear safety gloves when install the drilling bit or

tooling to avoid hurting your hand is recommended.

14.This machine only be used following material brass,

cast iron, steel, iron, aluminum .

15.It is prohibited to open the pulley cover during

operation.

16.It is prohibited to use damaged or cracked parts

17.It is prohibited to remove the guard cover away

during operation.

18.It is prohibited to move the table when machine is

during operation.

19.It is prohibited to operate this machine beyond the

limit of its capacity.

20.Refer to this instruction for details.

21.It is prohibited to insert one's hand or finger into the

hole of working piece during operation.

22.It is prohibited all visitors and children should stand

near work area while the machine during operation.

23.It is prohibited to wear gloves, neckties, ring, bracelet

and loose clothing during operation.

24.It is prohibited to use plastic and wooden working.

25.Check again before switch on power,

A- Make sure the power voltage is for the machine.

B- Make sure the machine is completely assembled

and installed

C- Make sure chuck, working table, working piece