Zu Ihrer Sicherheit

- 8 - 02.16909.2759.9-00

4 Zu Ihrer Sicherheit

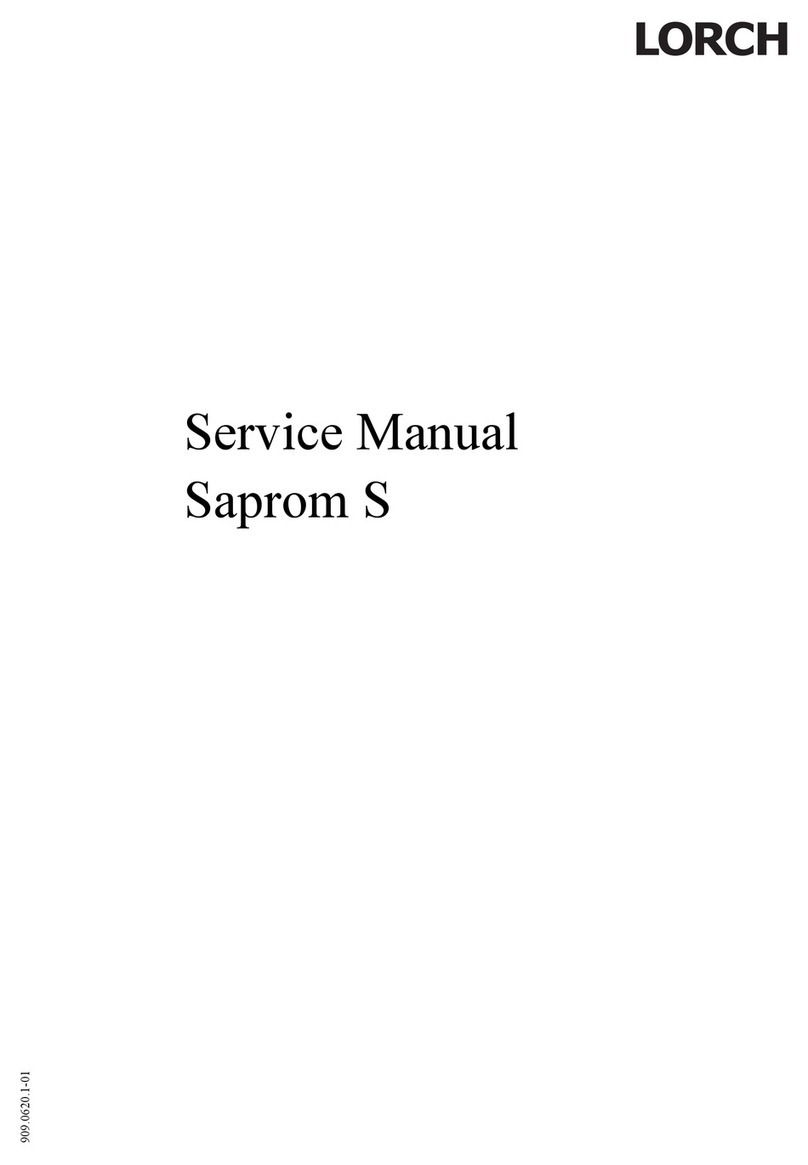

Gefahrloses Arbeiten mit dem Gerät ist nur

möglich, wenn Sie die Bedienungsanleitung

und die Sicherheitshinweise vollständig le-

sen und die darin enthaltenen Anweisungen

strikt befolgen.

Lassen Sie sich vor dem ersten Gebrauch

praktisch einweisen. Beachten Sie die Un-

fallverhütungsvorschrift (UVV1).

Vor Schweißbeginn Lösungsmittel, Entfet-

tungsmittel und andere brennbare Materiali-

en aus dem Arbeitsbereich entfernen. Nicht

bewegliche brennbare Materialien abdecken.

Schweißen Sie nur, wenn die Umgebungsluft

keine hohen Konzentrationen von Staub,

Säuredämpfen, Gasen oder entzündlichen

Substanzen enthält. Besondere Vorsicht ist

geboten bei Reparaturarbeiten an Rohrsys-

temen und Behältern, die brennbare Flüssig-

keiten oder Gase beinhalten oder beinhaltet

haben.

Berühren Sie niemals Netzspannung füh-

rende Teile innerhalb oder außerhalb des

Gehäuses.

Gerät nicht dem Regen aussetzen, nicht ab-

spritzen und nicht dampfstrahlen.

Schweißen Sie nie ohne Schweißschild.

Warnen Sie Personen in ihrer Umgebung vor

den Lichtbogenstrahlen.

Geeignete Absaugvorrichtung für Gase und

Schneiddämpfe verwenden. Verwenden

Sie ein Atemgerät, falls die Gefahr besteht,

Schweiß- oder Schneiddämpfe einzuatmen.

Wird bei der Arbeit das Netzkabel beschädigt

oder durchtrennt, Kabel nicht berühren son-

dern sofort den Netzstecker ziehen. Gerät

niemals mit beschädigtem Kabel benutzen.

Platzieren Sie einen Feuerlöscher in ihrer

Reichweite. Führen Sie nach Beendigung

der Schweißarbeiten eine Brandkontrolle

durch (siehe UVV1)).

1

Nur für Deutschland. Zu beziehen bei Carl Hey-

manns-Verlag, Luxemburger Str. 449, 50939 Köln.

Versuchen Sie niemals, den Druckminderer

zu zerlegen. Defekten Druckminderer erset-

zen.

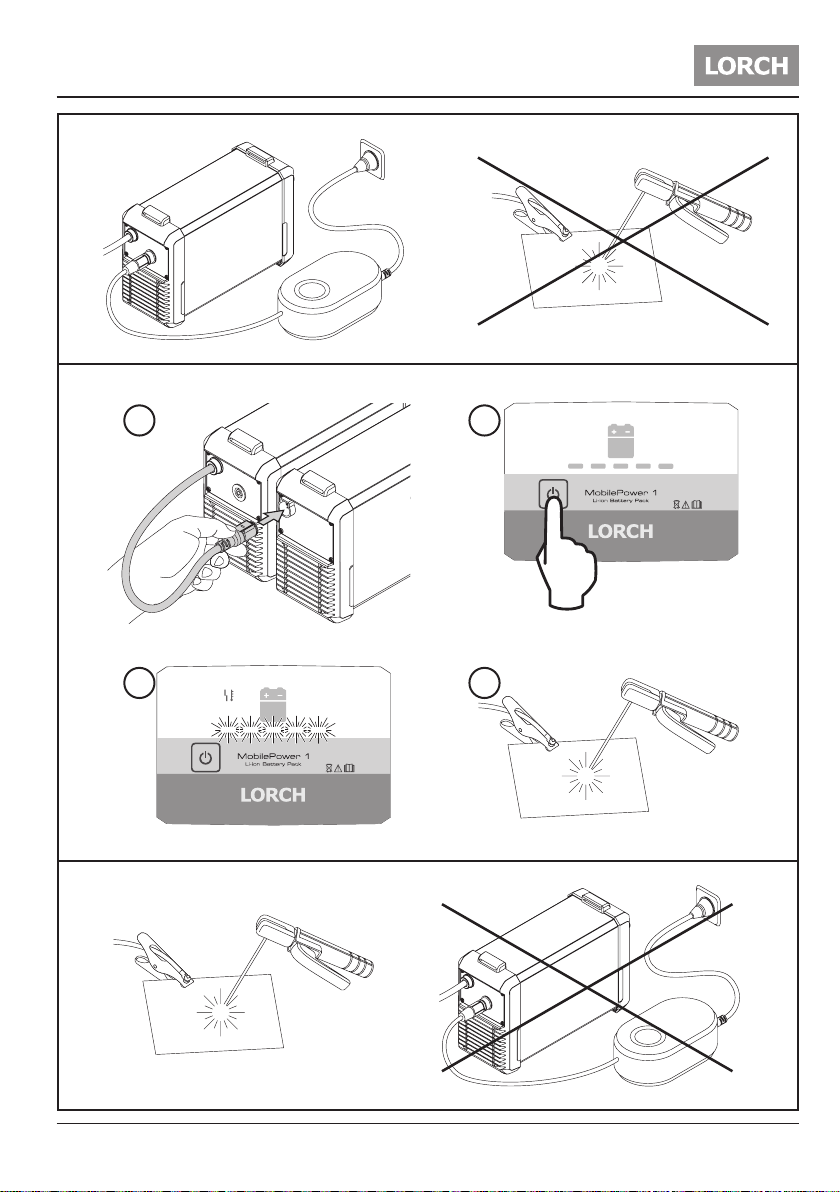

Transportieren und stellen Sie das Gerät nur

auf festen und ebenen Untergrund. Der ma-

ximal zulässige Neigungswinkel für Trans-

port und Aufstellung beträgt 10°.

Service- und Reparaturarbeiten dürfen nur von einer

geschulten Elektrofachkraft durchgeführt werden.

Auf guten und direkten Kontakt der Werkstückleitung

in unmittelbarer Nähe der Schweißstelle achten. Den

Schweißstrom nicht über Ketten, Kugellager, Stahl-

seile, Schutzleiter etc. führen, da diese dabei durch-

schmelzen können.

Sichern Sie sich und das Gerät bei Arbeiten an hoch-

gelegenen bzw. geneigten Arbeitsächen.

Das Gerät darf nur an ein ordnungsgemäß geerde-

tes Stromnetz angeschlossen werden. (Dreiphasen-

Vier-Draht-System mit geerdetem Neutralleiter oder

Einphasen-Drei-Draht-System mit geerdetem Neut-

ralleiter) Steckdose und Verlängerungskabel müssen

einen funktionsfähigen Schutzleiter besitzen.

Schutzkleidung, Lederhandschuhe und Lederschürze

tragen.

Arbeitsplatz mit Vorhängen oder beweglichen Wän-

den abschirmen.

Tauen Sie keine eingefrorenen Rohre oder Leitungen

mit Hilfe eines Schweißgerätes auf.

In geschlossenen Behältern, unter beengten Ein-

satzbedingungen und bei erhöhter elektrischer Ge-

fährdung dürfen nur Geräte mit S-Zeichen verwendet

werden.

Schalten Sie das Gerät in Arbeitspausen aus und

schließen Sie das Flaschenventil.

Sichern Sie die Gasasche mit einer Sicherungskette

gegen umfallen.

Ziehen Sie den Netzstecker aus der Steckdose, bevor

Sie den Aufstellungsort ändern oder Arbeiten am Ge-

rät vornehmen.

Bitte beachten Sie die für Ihr Land gültigen Unfallverhü-

tungsvorschriften. Änderungen vorbehalten.