5

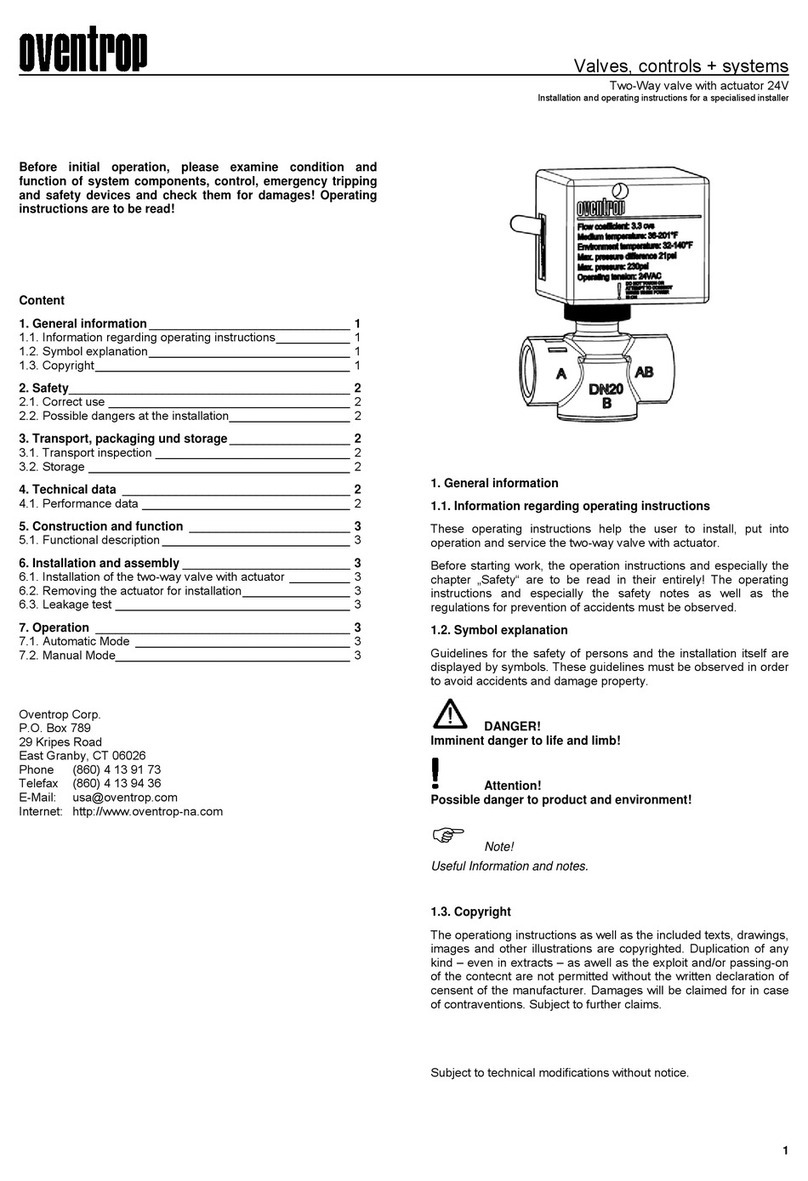

Valves, controls + systems

Robinetterie «haut de gamme» + Systémes

obinet de réglage «Cocon 2TZ» pour

installations de plafonds

rafraîchissants

Technique de mesure «eco»

nstructions de montage

Descriptif cahier des charges:

Robinets de réglage Oventrop «Cocon 2TZ» avec préréglage

proportionnel reproduisable et dispositif de vidange, de

remplissage et d’arrêt ainsi que des prises de pression per mettant

la mesure du débit et avec une courbe de fonctionnement linéaire

du mécanisme réglable avec kvs 0,45 et 1,0. Tous les éléments

entrant en contact avec le fluide sont en laiton résistant au dé-

zingage ou en bronze. Clapet en EPDM ou PTFE, tige du méca-

nisme de réglage en acier inoxydable. Capuchon de protection

avec joint torique supplémentaire en PTFE.

Le mécanisme du robinet en dimension DN 15 peut être

remplacé en pleine période de service à l’aide de l’appareil

spécial «Demo-Bloc».

Raccordement pour tubes filetés, tubes en cuivre acier inoxy-

dable, plastique ou acier de précision ainsi que le tube multi-

couches Oventrop «Copipe».

Température de service max: 120 °C

Température de service min.: -10 °C

Pression de service max.: 10 bar

Les robinets de réglage «Cocon 2TZ» sont disponibles pour

les quatre régimes de débit suivants:

Entrée avec raccord

Sortie acec filetage femelle

DN 15 Réf. 114 50 04 kvs = 0.45 P 1

DN 15 Réf. 114 51 04 kvs = 1.0 P 2

DN 15 Réf. 114 52 04 kvs = 1.8 P 3

Filetage mâle des deux côtés

DN 15 Réf. 114 53 61 kvs = 0.45 P 1

DN 15 Réf. 114 53 62 kvs = 1.0 P 2

DN 15 Réf. 114 53 63 kvs = 1.8 P 3

DN 20 Réf. 114 54 65 kvs = 4.5 –

Le modèle acec filetage mâle des deux côtés permet le rac-

cordement de différents jeux de douilles et raccords à serrage.

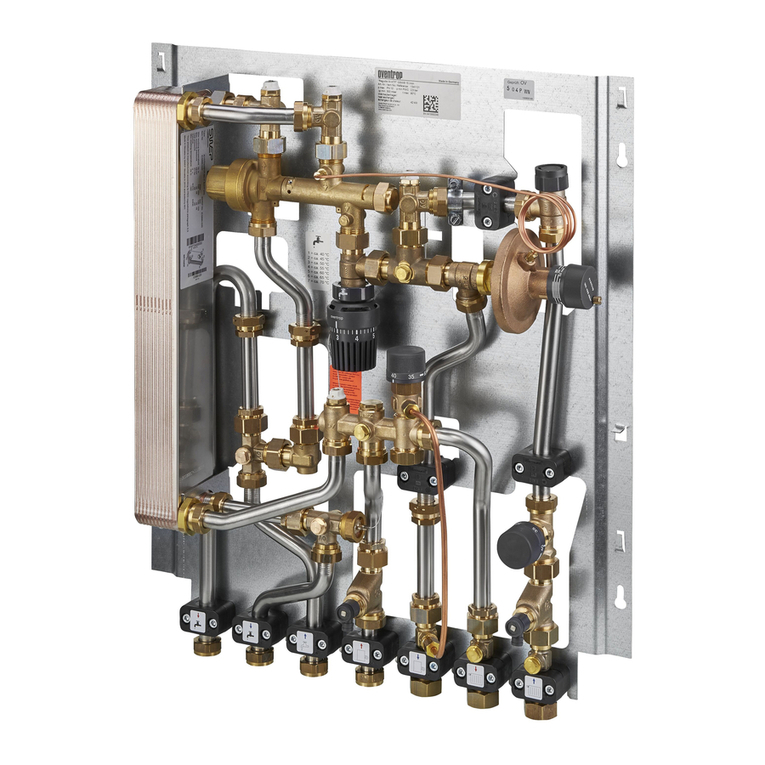

Domaine d’application:

Modules de plafonds rafraîchissants, Fan-Coil et installations

de chauffage central

Fonctionnement:

Les robinets de réglage Oventrop «Cocon 2TZ» servent à la

régulation de la température ambiante à l’aide de moteurs

agissant sur le débit. Les robinets de montent par exemple

sur le retour du module de plafonds rafraîchissants. Pour réa-

liser l’équilibrage hydraulique d’une installation de plafonds

rafraîchissants, un préréglage pour modifier la résistance du

débit peut être effectué. La valeur de préréglage peut être ré-

pétée à volonté. Les valeurs nécessaires se lisent sur les dia-

grammes de débit.

Le réglage de l’installation peut être effectué à l’aide de l’ap-

pareil de mesure de débit «OV-DMC 2» par l’intermédiaire des

prises de pression.

Le robinet de réglage peut être utilisé en combinaison avec:

– moteurs électrothermiques Oventrop avec réglage par

tout ou rien ou à reglage progressif (0-10V)

– servo-moteurs Oventrop comme moteur proportionnel

(0-10 V) ou à trois points

– servo-moteurs Oventrop «E B» ou «LON»

– thermostats «Uni LH» ou «Uni XH»

La vidange et le remplissage du module de plafond rafraîchissant

se font à l’aide de l’outil de manœuvre au choix réf. 109 05 51

ou réf. 106 17 91 avec un raccord porte-caoutchouc G 1⁄2.

Avantages:

– montage et manipulation facile

– un seul robinet répondant à 6 fonctions

régler, prérégler, mesurer, fermer, remplir, vidanger/purger

– équilibrage hydraulique exact de l’installation

– préréglage progressif

– contrôle exacte du débit par l’intermédiaire des prises de

pression

– remplacement du mécanisme du robinet en dimension

DN 15 en pleine période de service

– valeur kvs importante pour l’approvisionnement de plusieurs

éléments de plafonds rafraîchissants par un seul robinet de

réglage

– courbes de fonctionnement du débit linéaires avec kvs 0,45

et kvs 1,0

Accessoires: Réf.

Dispositif de mesure 114 50 99

egulating valve ”Cocon 2TZ” for chilled

ceiling installations

Measuring technic ”eco”

nstallations instructions

Tender specification:

Oventrop regulating valves ”Cocon 2TZ” with proportional

presetting with memory position. With draining, filling and

isolating facility, with pressure test points for flow measurement

and with linear characteristic line of the regulating insert with

kvs 0.45 and 1.0. All parts coming into contact with the fluid

are made of brass resistant to dezincification or bronze. Valve

disc made of EPDM or PTFE, O-rings made of EPDM, stem

of the regulating insert made of stainless steel. Protection

cap with additional PTFE seal.

Complete valve insert of the valve sized DN 15 replaceable

under working conditions by means of the special tool ”Demo-

Bloc”.

Connection for threaded pipes, copper, stainless steel,

plastic or precision steel pipes as well as the Oventrop

composition pipe ”Copipe”.

Max working temperature: 120 °C

Min. working temperature: -10 °C

Max. working pressure: 10 bar

The regulating valves ”Cocon 2TZ” are designed for four ranges

of mass flow:

nlet port coupling,

outlet port female thread

DN 15 tem no. 114 50 04 kvs = 0.45 P 1

DN 15 tem no. 114 51 04 kvs = 1.0 P 2

DN 15 tem no. 114 52 04 kvs = 1.8 P 3

both ports male thread

DN 15 tem no. 114 53 61 kvs = 0.45 P 1

DN 15 tem no. 114 53 62 kvs = 1.0 P 2

DN 15 tem no. 114 53 63 kvs = 1.8 P 3

DN 20 tem no. 114 54 63 kvs = 4.5 –

The model both ports male thread allows the connection of

different tailpipe sets and compression fittings.

Application:

Chilled ceiling modules, Fan-Coil and central heating systems

Function:

The Oventrop regulating valves ”Cocon 2TZ” control the room

temperature by changing the flow rate by means of

actuators. The valves are e.g. installed in the return pipe of

chilled ceiling modules. To carry out the hydronic balance of

a chilled ceiling installation, a presetting for the modification

of the flow resistance can be carried out. The set value can

be reproduced. The required values can be taken from the

flow chart.

The regulation of the installation can be carried out via the

pressure test points with the help of the Oventrop flow meter

”OV-DMC 2”.

The regulating valve can be used with

– Oventrop electrothermal actuators with two point control

or proportional actuators (0-10 V)

– Oventrop electromotive actuators as proportional (0-10V)

or three point actuator

– Oventrop electromotive actuators ”E B” or ”LON”

– Thermostats ”Uni LH” or ”Uni XH”

Filling and draining of the chilled water module is carried out

by using the service tool (filling and draining tool) item no.

109 05 51 or 106 17 91 together with a G 1⁄2hose connection.

Advantages:

– easy installation and servicing

– only one valve for 6 functions

regulating, presetting, measuring, isolating, filling

draining/bleeding

– exact hydronic balance of the installation

– infinitely adjustable presetting

– exact control of the flow rate by means of the pressure

test points

– regulating insert of the valve sized DN 15 replaceable under

working conditions

– high kvs value for the supply of several chilled ceiling

elements with only one regulating valve

– linear flow characteristic lines with kvs 0.45 and 1.0

Accessories: tem no.

Measuring device 114 50 99

Marquage

presse-étoupe:

Marking on

gland:

GB F