HTR-1/HTR-1B Steuerkopffräser-Set

Häufig wird das Steuerrohr eines Fahrradrahmens im Herstellungsprozess leicht

deformiert, so dass durch Ausfräsen der ursprüngliche Innendurchmesser sowie

durch Planfräsen die Bündigkeit von Rohrober- und -unterkante wiederhergestellt

werden müssen. Die Steuerkopffräser-Sets HTR-1 und HTR-1B von Park Tool

gewährleisten die problemlose und zeitsparende Ausführung dieser Arbeit und

sorgen für die optimale Passung und Funktionalität der Steuersätze.

Das HTR-1 beinhaltet ein 30,1 mm Fräseisen sowie einen Steuerohr-Planfräser

für 1“ Einpress-Steuersätze. Das HTR-1B verfügt über ein 33,9 mm Fräseisen

und einen Steuerrohr-Planfräser für 1-1/8“ Einpress-Steuersätze. Beiden Sets

liegen vier Führungen bei, die bei einwandfreiem Innenrohrdurchmesser anstelle

des Fräseisens während des Fräsvorgangs verwendet werden. Mit Hilfe dieser

Führungen (29,8 mm, 30,1 mm, 33,9 mm, und 36,8 mm) können Steuerrohre

zur Vorbereitung für den Einbau von 1“ JIS, 1“ Europäisch, 1-1/8“ und 1-1/4“

Steuersätzen plangefräst werden, ohne das Steuerrohr auszufräsen. Weitere

Fräseisen, Planfräser und Führungen sind als Zubehör lieferbar (siehe

www.parktool.com).

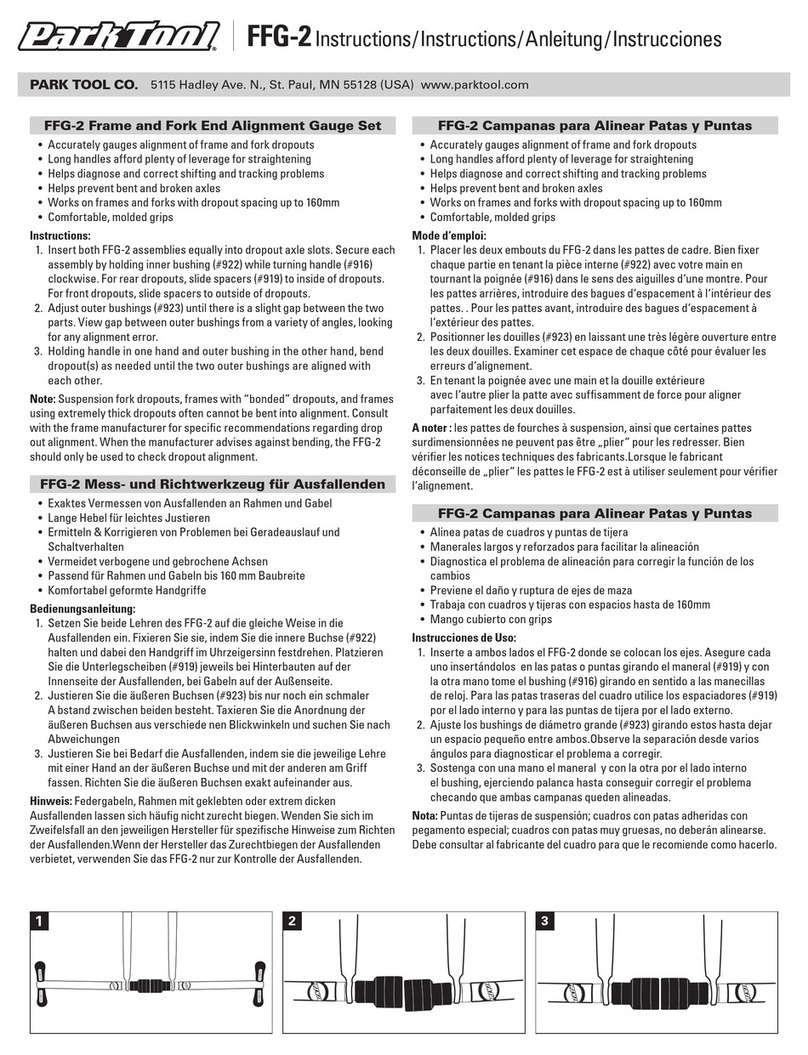

ANLEITUNG

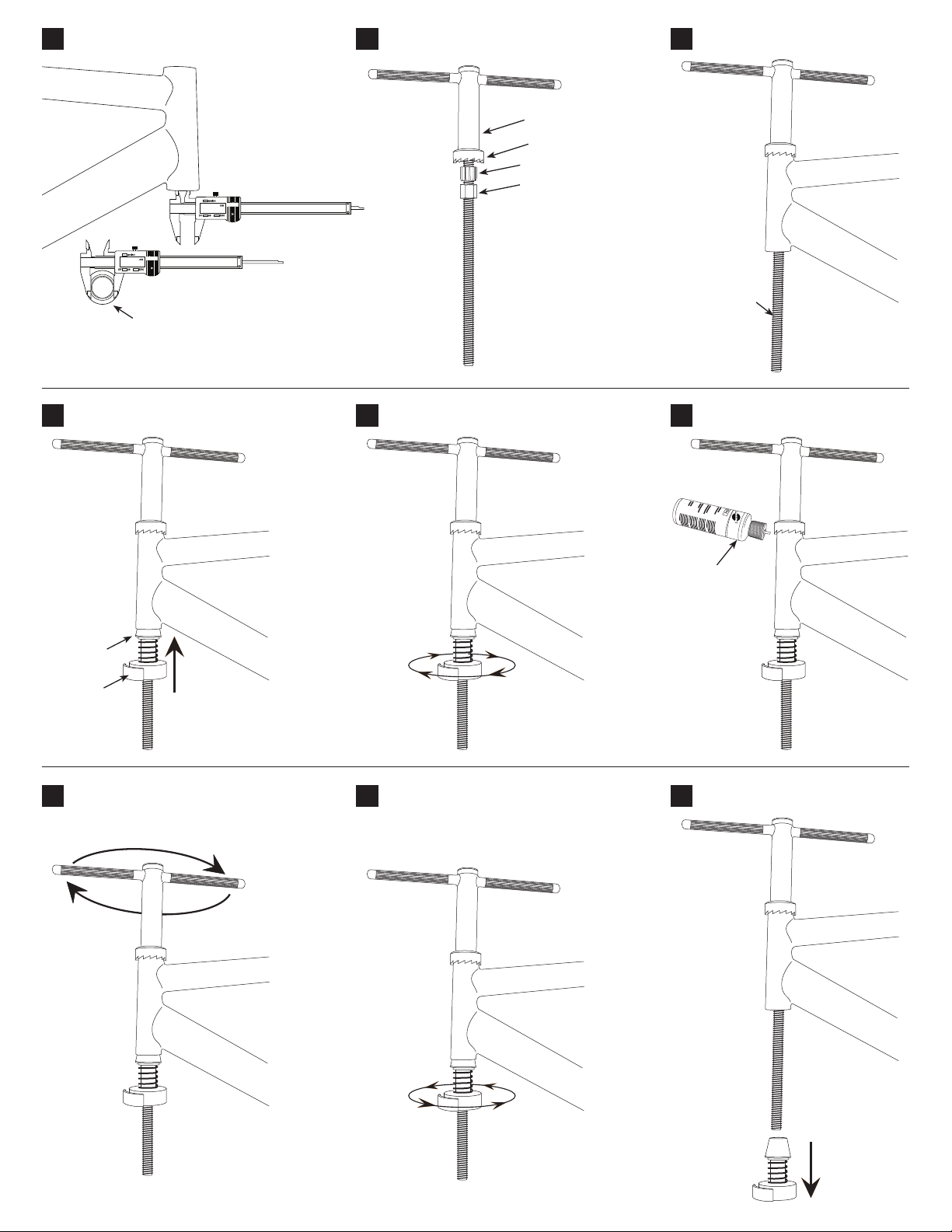

1. Stellen Sie die Kompatibilität von Steuerrohr und Steuersatz fest. Dazu

ermitteln Sie mit einem Messschieber den Innendurchmesser (ID) des

Steuerrohrs sowie den Außendurchmesser (OD) der Steuersatzschale

(Abb. 1). Ziehen Sie ID von OD ab, um die Einpresstoleranz festzustellen. Der

übliche Wert liegt zwischen 0,1 mm und 0,2 mm. Bei einem Wert über 0,2

mm muss das Steuerrohr mit dem passenden Fräseisen ausgefräst werden.

Ein Wert innerhalb der Toleranz von 0,1 – 0,2 mm erfordert kein Fräseisen,

sondern die für das Steuerrohr passende Führung.

2. Setzen Sie den Planfräser und das passende Fräseisen bzw. die Führung auf

den Werkzeugschaft und fixieren Sie diese mit der Sicherungsmutter (Abb.

2). Drehen Sie die Mutter gut fest, damit Fräseisen bzw. Führung beim Fräsen

nicht blockieren.

3. Führen Sie das Werkzeug mit der Gewindestange voran in das Steuerrohr

(Abb. 3).

4. Schieben Sie den Gegenhalter bei gedrücktem Schnellverschluss soweit

auf der Gewindestange voran, bis der Zentrierkonus das Steuerrohr berührt

(Abb. 4). Lassen Sie anschließend den Schnellverschluss los.

5. Drehen Sie zum Vorspannen der Feder den Gegenhalter im Uhrzeigersinn

(Abb. 5). Durch die Federspannung wird der Fräsvorgang optimiert.

Beginnen Sie zunächst mit zwei Umdrehungen. Sollte das nicht genügen,

drehen Sie weiter.

6. Geben Sie reichlich Schneidöl CF-2 auf Planfräser, Fräseisen und Steuerrohr

(Abb. 6).

7. Drehen Sie den Werkzeuggriff im Uhrzeigersinn (Abb. 7) und geben Sie

nach jeweils zwei Umdrehungen weiteres Schneidöl hinzu. Drehen Sie den

Griff solange, bis der Planfräser eine vollständig glatte Oberfläche auf dem

Steuerrohr hergestellt hat. Gelegentlich wird ein leichtes „Rattern“ auf der

Oberfläche festgestellt. Das ist nur kosmetisch und kann meistens durch

das Nachjustieren der Federspannung und veränderte Drehgeschwindigkeit

abgestellt werden.

8. Drehen Sie zur Reduktion der Federspannung den Gegenhalter gegen den

Uhrzeigersinn (Abb. 8). Drehen Sie jetzt nochmals leicht den Werkzeuggriff

zur Säuberung der gefrästen Oberfläche.

9. Betätigen Sie den Schnellverschluss und lösen Sie den Gegenhalter vom

Werkzeug (Abb. 9). Untersuchen Sie die gefräste Oberfläche. Sollte das

Ergebnis nicht ausreichen, wiederholen Sie die Schritte 3 bis 9.

10. Wiederholen Sie die Schritte 1 bis 9 auf der anderen Seite des Steuerrohrs.

HINWEISE

Tragen Sie bei Arbeiten mit dem Steuerkopffräser-Set immer eine Schutzbrille.

Befreien Sie nach Einsatz der Fräser das Steuerrohr mit einem Entgratwerkzeug

oder einer Feile von Spänen oder scharfen Kanten, damit die Steuersatzschalen

bei der Montage nicht beschädigt werden.

Die Steuerkopffräser-Sets HTR-1 und HTR-1B sollten mit großer Sorgfalt

eingesetzt und gelagert werden. Die einzelnen Komponenten sollten nach jeder

Benutzung gereinigt und mit einem öligen Lappen abgewischt werden. Lagern Sie

die Fräseisen und Führungen an einem sicheren Ort, wie dem Originalkarton.

HTR-1/HTR-1B Fresadora y Rimadora

para Tubo Frontal de Cuadro

Cuando el tubo frontal del cuadro de bicicleta esta ligeramente fuera de la

tolerancia o este se a deformado durante el proceso de manufactura, es a

menudo necesario “rectificar” el diámetro interno del mismo, fresando o rimando

la parte superior como inferior de las superficies del tubo frontal para asegurar

que esta alineado cada uno. El HTR-1/HTR-1B de Park Tool es una herramienta

de presicion diseñada para rimar y fresar las superficies del tubo frontal con las

dimensiones precisas para instalar la taza de dirección.

El HTR-1 incluye una rima de 30.1mm y una fresa para tubo frontal que utilizan

taza de dirección de 1”. El HTR-1B incluye una rima de 33.9mm y una fresa para

tubo frontal que utilizan taza de dirección de 1-1/8”. Tanto el HTR-1 y HTR-1B

incluyen 4 pilotos que pueden ser utilizados en conjunto con las fresas para que

el diámetro interno del tubo frontal se encuentre listo, del tamaño adecuado y no

requiera ser rimado. Los pilotos 29.8mm, 30.1mm, 33.9mm, y 36.8mm pueden ser

usados para tubos frontales para tazas de 1” JIS, Europeos de 1-1/8 y 1-1/4” que

no requieran de ser rimados. Rimas, fresas y pilotos adicionales están disponibles

como accesorios (ver www.parktool.com).

INSTRUCCIONES

1. Determine si la taza de dirección es la correcta para el tubo frontal del

cuadro. Con la ayuda de un vernier, mida el diámetro externo (DE) de la taza

de dirección y el diámetro interno (DI) del tubo frontal (Fig.1). Reste el DI del

DE determinando la diferencia. Una diferencia normal tiene un rango entre

0.1mm-0.2mm. Si esta diferencia es mayor a 0.2mm el tubo frontal necesitara

rebajarse con la rimadora del tamaño adecuado. Si la diferencia tiene un

rango entre 0.1mm-0.2mm, no será necesario el rimado y el piloto apropiado

podrá ser usado para montar la taza de dirección.

2. Al montar la fresa, la rima o el piloto al maneral asegúrelo con la tuerca reten

(Fig.2). Apriete la tuerca asegurando para prevenir que la rima o el piloto se

muevan al usarlos.

3. Pase el vástago roscado de la herramienta a través del tubo frontal del

cuadro (Fig.3).

4. Apriete la palanca para deslizar el cassette de ensamblado a través del

vástago con cuerda hasta centrar el cono y haga contacto con la parte

superior del tubo frontal (Fig.4). Afloje la palanca del cassette.

5. Gire el cassette de ensamblado en sentido de las manecillas del reloj para

hacer tensión en el resorte (Fig.5). La tensión del resorte ayuda al rimado

y fresado, trabajando mas fácil y eficientemente. Inicie con dos vueltas

añadiendo mas vueltas según se necesite.

6. Aplique generosamente aceite para corte CF-2 de Park Tool, a la rima, fresa y

tubo frontal (Fig.6).

7. Gire el maneral en sentido de las manecillas del reloj (Fig.7), aplique mas

aceite para corte cada dos vueltas completas. Continué girando el maneral

hasta que la rima halla rebajado completamente alrededor de la parte

superior del tubo frontal. Algunos materiales con los que están fabricados los

cuadros pueden presentar cierta resistencia en la superficie. Esto es normal

y puede ser controlado con el ajuste del resorte de tensión y la velocidad con

que se gire la fresa.

8. Gire el cassette de ensamblado en sentido contrario a las manecillas de reloj

para aflojar la tensión del resorte (Fig.8). En este punto gire levemente el

maneral para que la rima limpie la superficie.

9. Apriete la palanca y retire el cassette de ensamblado para removerlo (Fig.9)

Inspeccione asegurándose que la superficie superior del tubo frontal este

uniforme, si esto no sucede repita los pasos del 3 al 9.

10. Repita ahora los pasos del 1 al 9 del lado inferior del tubo frontal.

NOTAS

Siempre utilicé lentes de seguridad cuando trabaje con el HTR-1 o HTR-1B.

Después de usar el HTR-1 o HTR-1B, utilice una lima para quitar las rebabas

que hallan quedado en el interior del tubo frontal para evitar dañar la tazas de

dirección al instalarlas.

El HTR-1 y HTR-1B debe ser usado y guardado con extremo cuidado. Los

componentes deben ser limpiados después de cada uso y lubricados con un trapo

o un inhibidor de corrosión al guardarlo. Guarde rimas, fresas y pilotos en un lugar

seguro utilice el empaque original para este fin.