P70, P72, and P170 Series Controls for Low Pressure Applications Installation Instructions6

Piping

P70, P72, and P170 low pressure controls are

connected to the controlled equipment by a capillary or

flexible hose (except ammonia models). Controls are

available with a variety of pressure-connection styles.

Avoid severe pressure pulsation at high side pressure

connections. Install pressure connection to pressure-

tap points away from the compressor, to minimize the

effects of pressure pulsation from reciprocating

compressors.

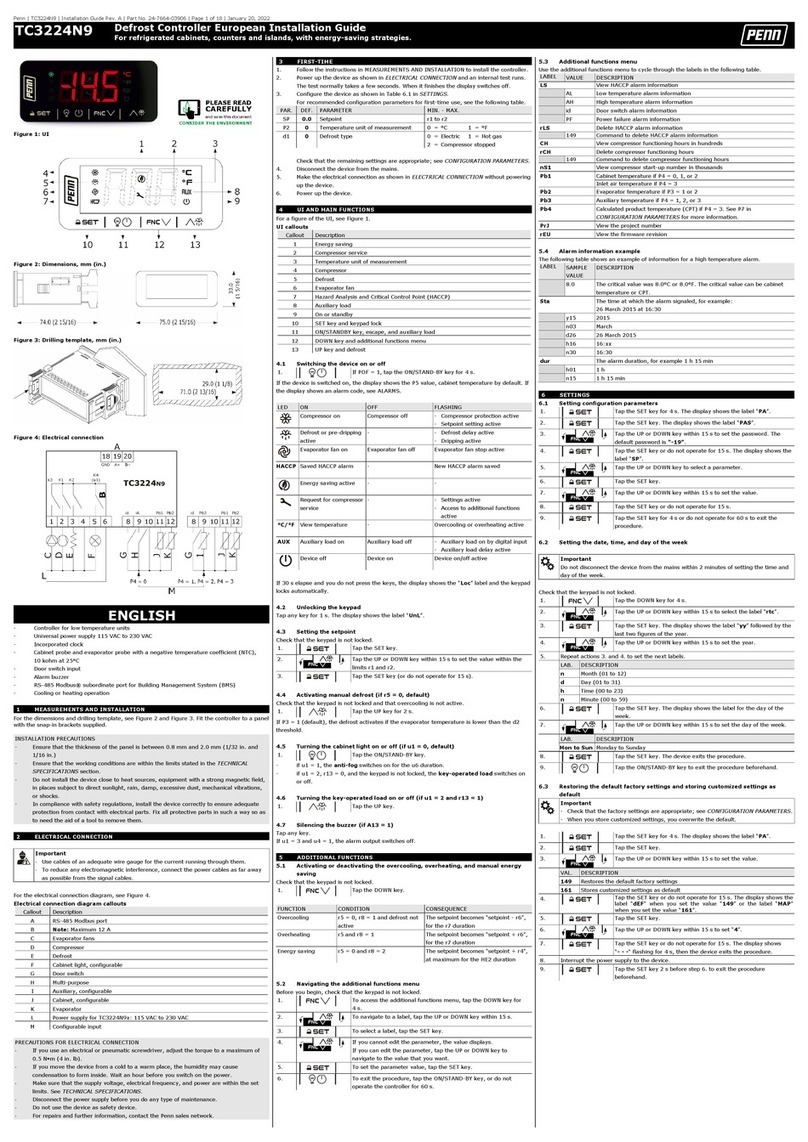

Setup and Adjustments

Adjustment of the P70, P72, and P170 low pressure

controls varies, depending on the model. The following

guidelines and diagrams illustrate the procedures for

adjusting these controls. Refer to the product label

inside the control cover for model number and switch

action, and check the front of the control cover to

determine if the control is an All-Range or

MICRO-SET® model. See Table 5 for switch action,

low event, and high event of the various control

models. See Figure 8 for an illustration and instructions

on control adjustments.

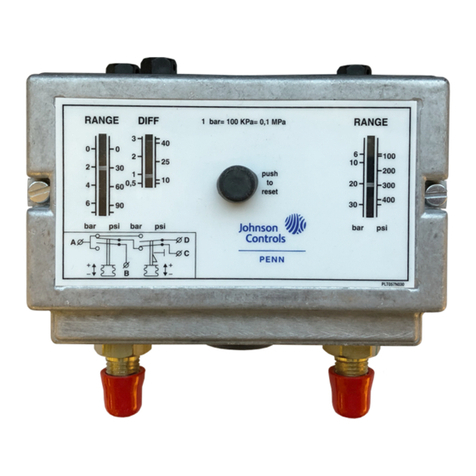

All-Range Controls

All-Range pressure controls have scaleplates that

display the Cut In and Cutout setpoints. (See the visible

scale on the control.) Turn the range screw to adjust

the Cut In and Cutout setpoints up or down

simultaneously while maintaining a constant pressure

differential. Turn the differential screw to adjust (only)

the low event on the left side of the scale (which

changes the differential pressure value).

MICRO-SET® Controls

MICRO-SET® low-side pressure controls have

scaleplates that display the Cut In setpoint and

Differential setting. (See visible scale on control.) Turn

the range screw to adjust the Cut In setpoint on the

right side of the scale. Turn the differential screw to

adjust the differential setting on the left side (which

changes the Cutout pressure value).

CAUTION: Risk of Environmental and

Property Damage.

Avoid sharp bends in the capillary tubes.

Sharp bends can weaken or kink capillary

tubes, which may result in refrigerant

leaks or restrictions of flow.

CAUTION: Risk of Environmental and

Property Damage.

Coil and secure excess capillary tubing

away from contact with sharp or abrasive

objects or surfaces. Vibration or sharp or

abrasive objects in contact with capillary

tubes can cause damage that may result

in refrigerant leaks [or loss of element

charge], which may result in damage to

the environment or property.

IMPORTANT: If the control is installed on

equipment that contains hazardous or regulated

materials such as certain refrigerants or lubricants,

you must comply with all standards and regulations

governing the containment and handling of those

materials.

IMPORTANT: Do not apply more than 9 ft·lb

(12 N·m) of torque to the flare nuts on pressure

connection line fittings. Overtightening or applying

more than 9 ft·lb (12 N·m) of torque may cause seal

failure and will void the warranty.

IMPORTANT: After installing the control, evacuate

pneumatic and pressure connection lines to remove

air, moisture, and other contaminants in a manner

consistent with applicable environmental regulations

and standards.

CAUTION: Risk of Property Damage.

Obtain and use the compressor

manufacturer’s net oil bearing pressure

specifications. If necessary, reset the

cut-out pressure difference to the

manufacturer’s specifications. Using

improper pressure settings may damage

the control, compressor, or other

controlled equipment.

IMPORTANT: Use the pressure control settings

recommended by the manufacturer of the controlled

equipment. Do not exceed the pressure ratings of

the controlled equipment or any of its components

when checking pressure control operation or

operating the controlled equipment.

IMPORTANT: After mounting, wiring, and

evacuating the control, attach a reliable set of

gauges to the controlled equipment, and operate the

equipment (at least) three cycles at the pressures

necessary to verify control setpoints and proper

equipment operation.