Gebrauchsanleitung für

914, 916, 918

Wichtig

Zur eigenen Sicherheit: Lesen Sie diese

Bedienungsanleitung genau bevor Sie die Maschine

aufbauen und benutzen. Machen Sie sich mit der

Bedienung, Anwendung und eventuellen Risiken dieser

Maschine vertraut.

Bewahren Sie diese Betriebsanleitung auf.

Betriebsanleitung

Transport und Handhabung

Die Maschine wird mit den Haltegriffen angehoben.

Maschine aufstellen

Diese Betriebsanleitung, sowie die beigefügte Sicherheitsbroschüre sind von allen

Personen,diemitArbeitenandieserMaschinebetrautwerden,vorderInbetriebnahme

zu lesen und anzuwenden. Wenden Sie sich in jedem Fall an einen RIDGID Händler,

wenn Unklarheiten über die Anwendung dieser Maschine bestehen.

914

Diese Maschine wurde für das Rollnuten per Hand an Rohren entwickelt.

RIDGID empfiehlt dem Benutzer, diese Maschine in keiner Weise zu verändern und/

oder für irgendwelche anderen Zwecke einzusetzen als für die bestimmungsgemäße

Verwendung. Eine Verbindung mit Kraftmaschinen ist auszuschließen.

916, 918

DieseMaschinewurdefürdasRollnutenanRohrenzusammenmitdendazugehörigen

RIDGIDGewindeschneidemaschinen,KraftmaschinenundZubehörentwickelt.RIDGID

empfiehlt dem Benutzer diese Maschine in keiner Weise zu verändern und/oder für

irgendwelcheanderenZweckeeinzusetzenalsfürdiebestimmungsgemäßeVerwendung.

EineVerbindung mit anderenKraftmaschinen istauszuschließen. Die Maschineist so

aufzustellen, daß der gesamte Arbeitsplatz vom Bedienungsstandort eingesehen

werdenkannunddaßsieeinenausreichendenAbstandvonTürenundTransportwegen

hat.DieMaschinedarfnichtinnasserUmgebungundOrtenmithoherLuftfeuchtigkeit

verwendet werden. Das Typenschild weist die Betriebsspannung auf, mit der die

Maschine an das Netz angeschlossen wird. Bevor die Maschine an das Netz

angeschlossen wird, ist der Fußschalter auf Funktion zu prüfen und auf AUS (0) zu

stellen. Die Maschine wird mit dem Fußschalter gesteuert; sie kann nur über diesen

eingeschaltet werden. Für die Sicherheit des Bedieners ist der Fußschalter auf

Leichtgängigkeit zu prüfen. Er ist so zu plazieren, daß sämtliche Steuerfunktionen

zugänglich sind.

Allgemeine Sicherheitshinweise für Rollnutmaschinen

1.Hände sind von den Nutrollen fernzuhalten. Finger können zwischen die Nut- und

Antriebsrollen geraten.

2.Die Rollnutmaschine ist auf einer gleichmäßigen Fläche aufzustellen. Dabei ist

sicherzustellen,daßdieMaschinemitGestellunddieRollnutmaschinestabilstehen

und nicht umkippen können.

3.Die festeVerbindung derRollnutmaschine mitdem Kraftantriebist sicherzustellen.

Der Anleitung zur Inbetriebnahme ist Folge zu leisten.

4.Die Rollnutmaschine wurde für das Walzen von Nuten an Rohre und Rohrprodukte

entwickelt. Sie ist nur bestimmungsgemäß zu verwenden.

5.Rohre sind durch einen Rohrständer sicher zu stützen.

6.Nur das vorgeschriebene Zubehör darf an der Maschine verwendet werden. Durch

anderesZubehörbestehtdieGefahrderKörperverletzung.VorgeschriebenesZubehör

ist in der Betriebsanleitung aufgeführt.

7.Die Maschine darf nicht in Betrieb genommen werden, wenn Schalter beschädigt

sind.

Installation

914 916 918

Abb. 1. Abb. 2 - 300 Abb. 5 - 300

Abb. 3 - 535 Abb. 6 - 1822

Abb. 4 -1233 Abb. 7 - 1233

Abb. 8 - 1224

Betrieb der Rollnutmaschinen modell 914, 916, 918

Vorbereitung der Rohre

DieRohrendensindsauberimrechtenWinkelabzuschneiden.KeinenSchneidbrenner

verwenden.Rohre,dienichtvollständigrundsind,dürfendieinTabelle1angegebenen

Toleranzen des Außendurchmessers nicht überschreiten.

Sämtliche inneren und äußeren Schweißnähte sind auf einer Länge von 5 cm (2 Zoll)

vom Rohrende plan zu schleifen.

Anmerkung: Die Dichtfläche darf beim Planschleifen nicht beschädigt werden.

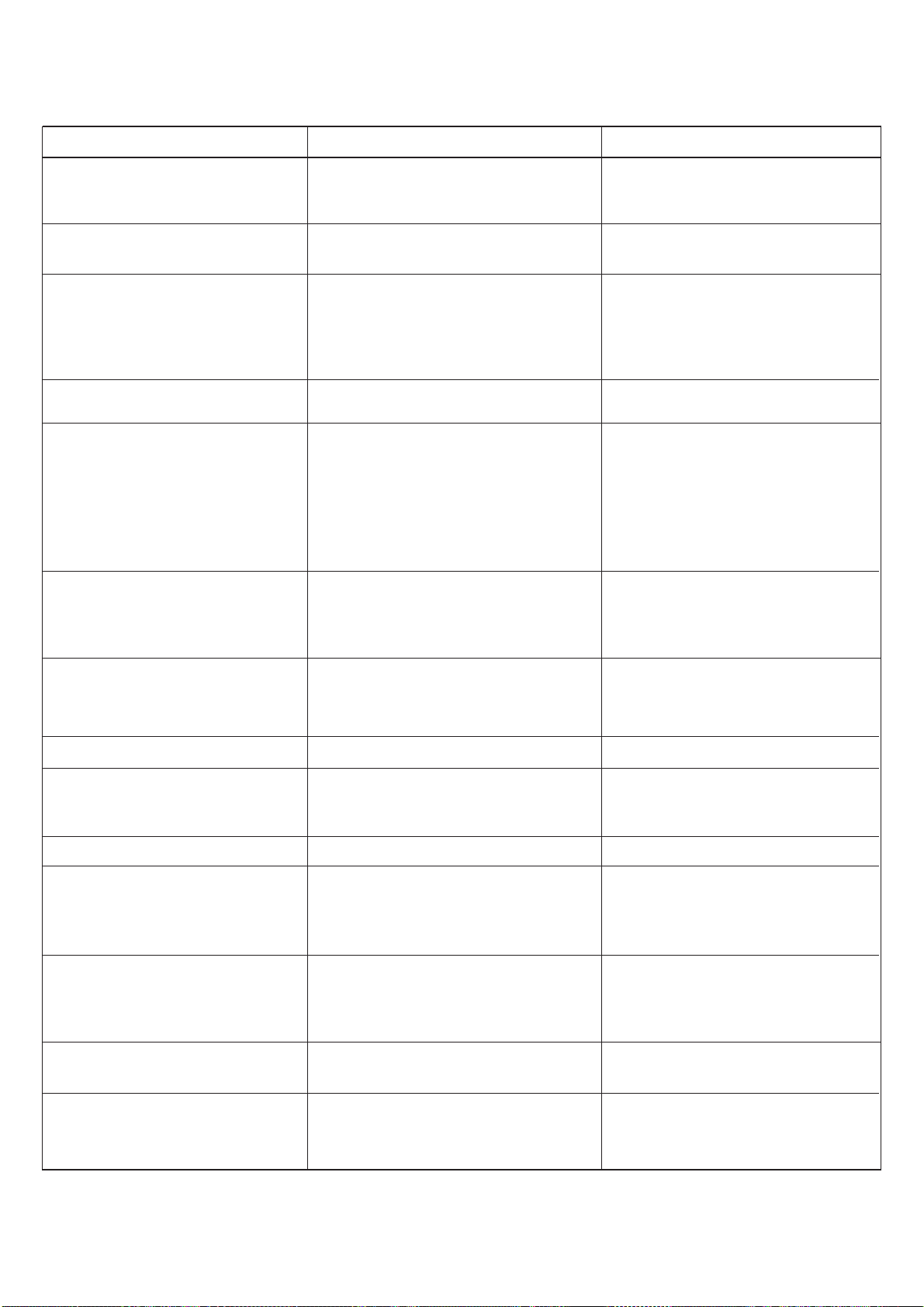

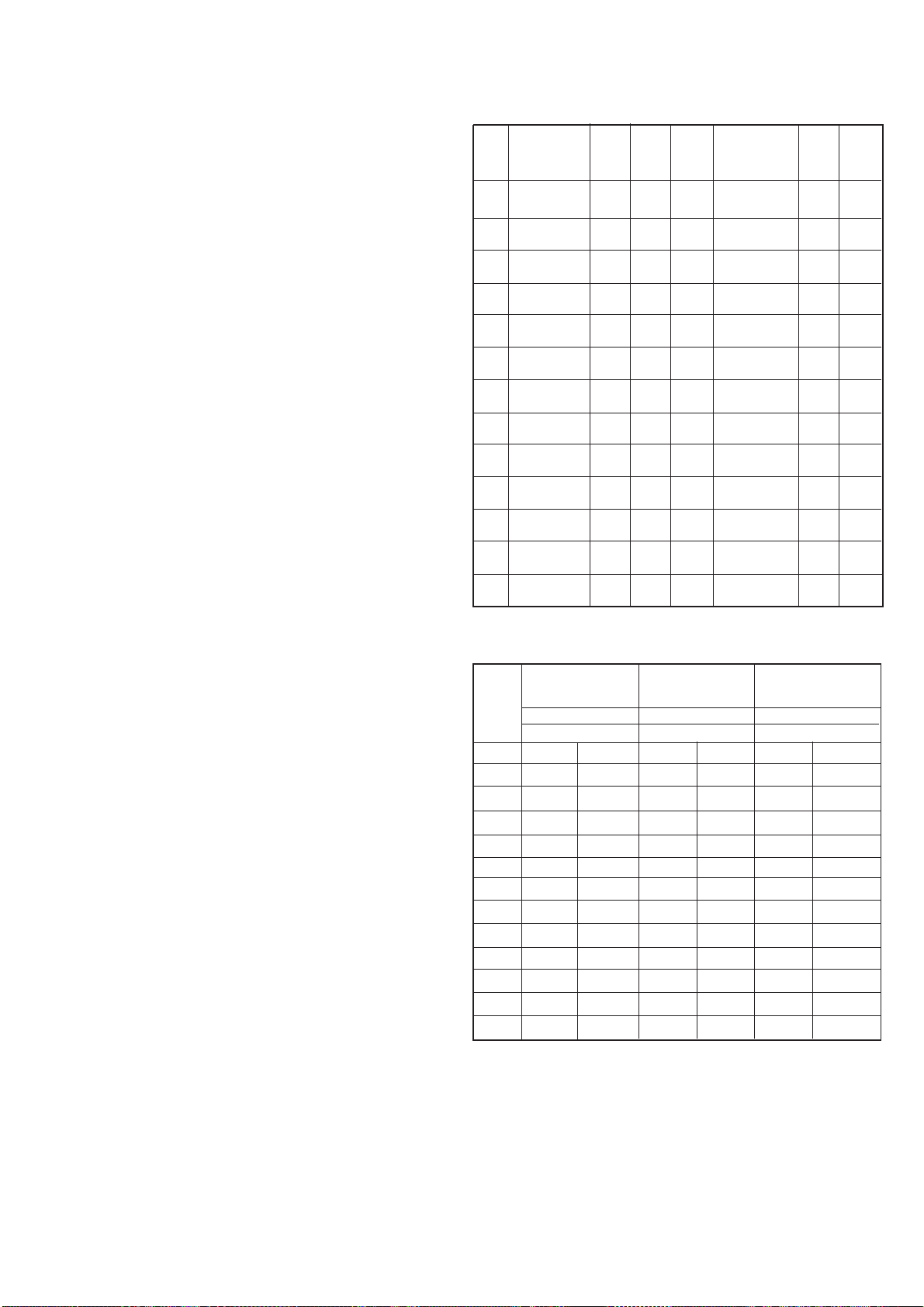

Rohrlängen

In der folgenden Tabelle werden die minimalen Rohrlängen angegeben, in die ohne

Rohrständer eine maximale Nutlänge geschnitten werden können.

Maximale und minimale Rohrlängen in Zoll

Durch- Min. Max. Durch- Min. Max.

messer Länge Länge messer Länge Länge

1 8 36 4 8 36

1 1/4 8 36 4 1/2 8 32

11/2 8 36 5 8 32

2 8 36 6 O.D. 8 30

2 1/2 8 36 6 8 28

3 8 36 8 8 24

3 1/2 8 36 10 8 24

12 8 24

Rohr in die Maschine einbringen

1.RohremitgrößerenLängen,alsinTabelle angegeben,müssenmitzweiRohrständern

gestütztwerden.DerzweiteRohrständeristineinemAbstandvon3/4derRohrlänge

von der Rollnutmaschine aufzustellen.

2.Das obere Gehäuse der Rollnutmaschine ist anzuheben.

914

Durch Drehen der Tiefeneinstellschraube wird die Nutrolle von der Antriebsrolle

abgehoben (Abb. 9).

916

Den Vorschubhebel anheben (siehe Abb. 10).

918

Den Pumpenbetriebsartenhebel in die Position „RETURN“ (Rückwärts) in Richtung

des Bedieners stellen (siehe Abb. 11).

3.Rohr und Rohrstützen mit der Rollnutmaschine ausrichten. Dabei ist auf glattes

Anliegen des Rohres an den Antriebsflansch zu achten (siehe Abb. 12).

4.WaagerechteRohrlagedurchVerändernderHöhederRohrstützeneinstellen(siehe

Abb. 13).

5.Rohrca.1/2°vorwärts,bzw.rückwärtsausdemrechtenWinkelgem.denfolgenden

Anmerkungen verschieben:

Anmerkung: Wird die Rollnutmaschine in der Position „FORWARD“ (Vorwärts)

betrieben, so ist das Rohr um 1/2° vom Bediener zu verschieben (siehe Abb. 14).

Anmerkung: Wird die Rollnutmaschine in der Position „REVERSE“ (Rückwärts)

betrieben, so ist das Rohr um 1/2° zum Bediener zu verschieben (siehe Abb. 15).

Schneidtiefe an der Rollnutmaschine einstellen

Anmerkung: Wegen der unterschiedlichen Eigenschaften der Rohre ist es sinnvoll,

zuerst einen Testschnitt durchzuführen, wenn die Maschine vorbereitet oder der

Rohrdurchmesser gewechselt werden. Die Tiefeneinstellschraube ist für jeden

Rohrdurchmesser neu einzustellen.

914

1.Mit der Tiefeneinstellschraube wird das Rohr in der Rollnutmaschine eingespannt.

Diese darf nicht zu fest angezogen werden.

2.Mit dem Einstellringwird diegewünschte Schneidtiefe fürdie Nuteingestellt (siehe

Tabelle 1).

916

1.Den Vorschubhebel anheben.

2.Die Tiefenabgleichschraube vollständig lösen.

3.Die Tiefenabgleichschraube, wie in Abb. 16 dargestellt, anziehen.

918

Die obere Nutrolle wird vorgeschoben, indem der Pumpenbetriebsartenhebel in

Stellung„FORWARD“(Vorwärts=vomBedienerweg)umgestelltwird.EinHebelwird

dann solange betätigt, bis die obere Nutrolle den Außenrand an dem Rohr berührt, in

das eine Nut geschnitten werden soll (siehe Abb. 10).

Die Tiefenabgleichschraube mit Meßeinteilung wird rechts bis zum Anschlag gedreht

(siehe Abb. 17).

Dannwird die Tiefenabgleichschraube gem. den Werten in der Tabelle zurückgedreht

(Abb. 18).

www.ridgitool.com Официальный дистрибьютор в России с 1996 года (812) 936-02-07, 331-37-51