-7-

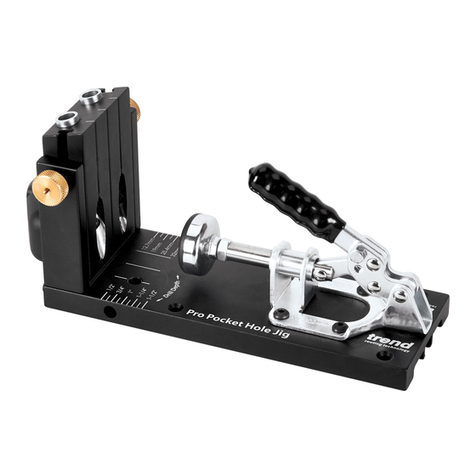

EN – KWJ700/900

Thank you for purchasing this Trend product, we hope

you enjoy many years of creative and productive use.

TECHNICAL DATA

KWJ700 KWJ900

Jig thickness 12mm 12mm

Cutter size 12.7mm 12.7mm

Workpiece

thickness max

45mm 45mm

Worktop width 250mm-700mm 400mm-900mm

Guide bush

size

30mm 30mm

Weight 5.4kg 7.7kg

The following symbols are used throughout this manual:

Refer to the instruction manual of your power tool.

Denotes risk of personal injury, loss of life or

damage to the tool in case of non- observance of the

instructions in this manual.

This unit must not be put into service until it has been

established that the power tool to be connected to

this unit is in compliance with 2006/42/EC (identified

by the CE marking on the power tool) or UK Statutory

Instruments 2008 No. 1597 - The Supply of Machinery

(Safety) Regulation (identified by UKCA marking on the

power tool).

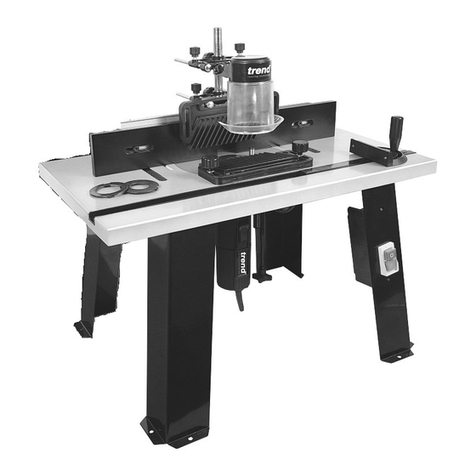

INTENDED USE

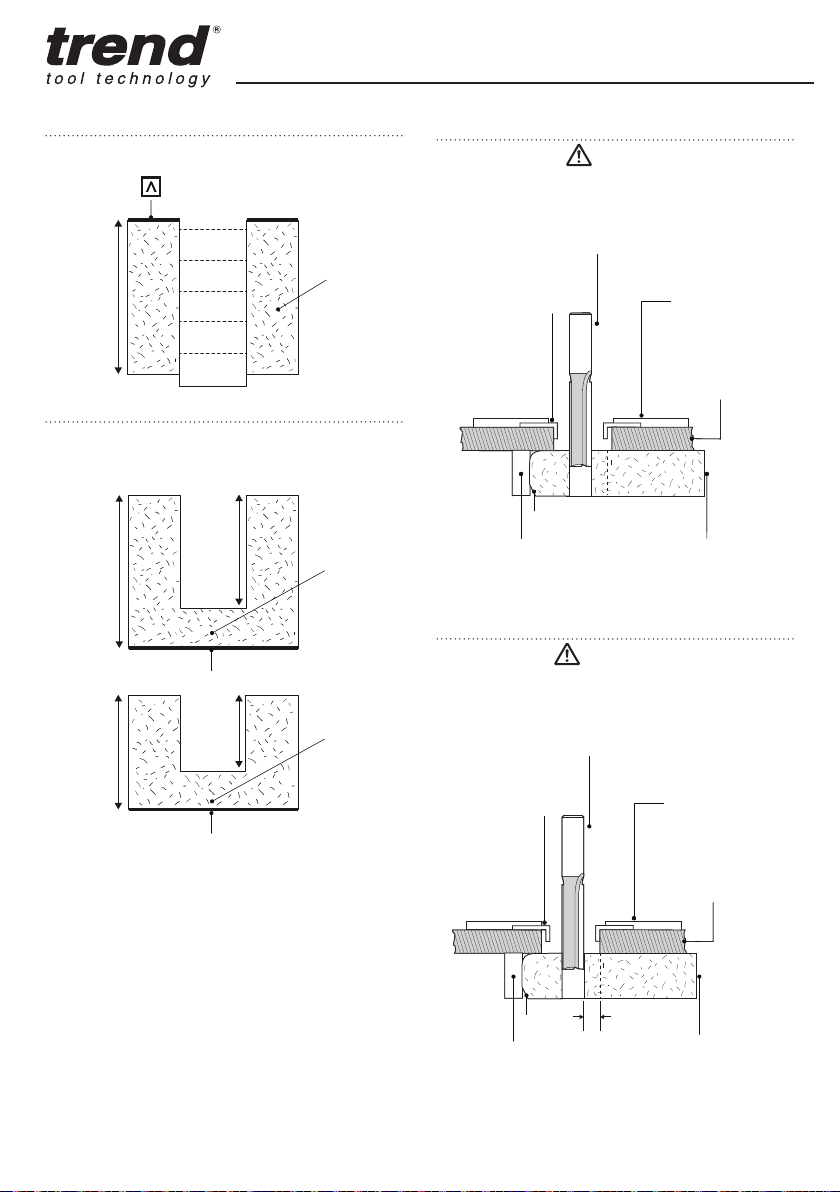

This jig is intended for use with a plunge router with

suitable guide bush and router cutter fitted to rout a

kitchen worktop joint in laminate covered particle board.

SAFETY

Please read and understand the safety points in these

instructions as well as you power tool instructions.

PLEASE KEEP THE INSTRUCTIONS

IN A SAFE PLACE

Safety Points

1. Disconnect power tool attachment from power

supply when not in use, before servicing,

when making adjustments and when changing

accessories such as cutters. Ensure switch is in

“off” position and cutter has stopped rotating.

2. Read and understand instructions supplied with

power tool, attachment and cutter.

3. Current Personal Protective Equipment (PPE) for

eye, ear and respiratory protection must be worn.

Keep hands, hair and clothes clear of the cutter.

4. Before each use check cutter is sharp and free

from damage. Do not use if cutter is dull, broken

or cracked or if any damage is noticeable or

suspected. Only use tools for woodworking to

EN847 safety standard. Ensure cutting tool is

suitable for application.

5. The maximum speed (nmax) marked on tool or in

instructions or on packaging shall not be exceeded.

Where stated, the speed range should be adhered to.

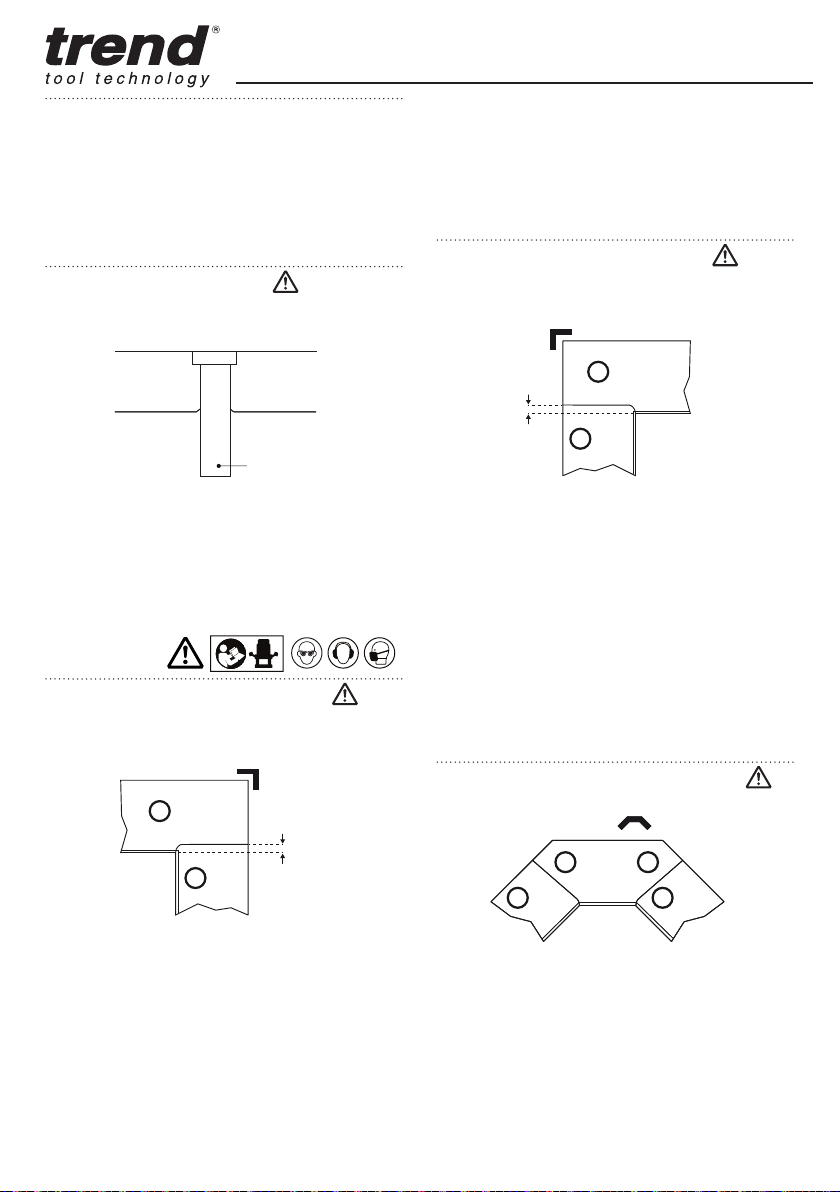

6. Insert the shank into the router collet at least all the

way to the marked line indicated on the shank. This

ensures at least 3⁄4 of the shank length is held in

collet. Ensure clamping surfaces are clean.

7. Check all fixing and fastening nuts, bolts and screws

on power tool, attachment and cutting tools are

correctly assembled, tight and to correct torque

setting before use.

8. Ensure all visors, guards and dust extraction is fitted.

9. The direction of routing must always be opposite to

the cutter’s direction of rotation.

10. Do not switch power tool on with the cutter touching

the workpiece.

11. Trial cuts should be made in waste material before

starting any project.

12. Repair of tools is only allowed according to tool

manufacturers instructions.

13. Do not take deep cuts in one pass, take shallow

passes to reduce the side load applied to the cutter.

14. User must be competent in using woodworking

equipment before using our products. Dress

properly, no loose clothing/jewellery, wear protective

hair covering for long hair.

15. Consider working environment before using

tools. Ensure working position is comfortable and

component is clamped securely. Keep proper

footing and balance at all times. Check work area for

obstructions. Keep control of power tool at all times.

16. Please keep children and visitors away from tools

and work area.

17. All tools have a residual risk so must therefore be

handled with caution.

18. Only use Trend original spare parts and accessories.

If you require further safety advice, technical information,

or spare parts, please call Trend Technical Support or

visit www.trend-uk.com

EN - KWJ700/900