6

ergonomie permet de personnaliser le proces

sus de soudage. Grâce à sa puissance de 80 W

etsa forme effilée il convient pour le soudage de

précision.

WTA 50: La pince de dessoudage WTA 50 a été spéciale

mentconçue pour ledessoudage en technologie

CMS. Deux éléments de chauffe (2 x 25 W)

équipés chacun d'un capteur de température

assurent une température identique aux deux

extrémités de la pince.

LR 82: Fer à souder 80 W performant pour les travaux

de soudage nécessitant une source de chaleur

importante. La panne se fixe à l'aide d'un systè

me à baïonnette garantissant le parfait posi

tionnement de la panne lors de son remplace

ment.

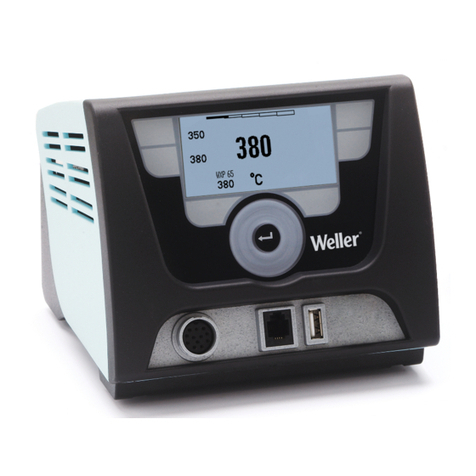

WMP: Grâce à son concept compact,le fer micro WMP

convient pour une utilisation professionnelle en

technologie CMS. La courte distance entre le

point de préhension et la panne autorise une

manipulation ergonomique du fer 65 W pour des

travaux de haute précision.

Autres outils adaptables voir liste des accessoires.

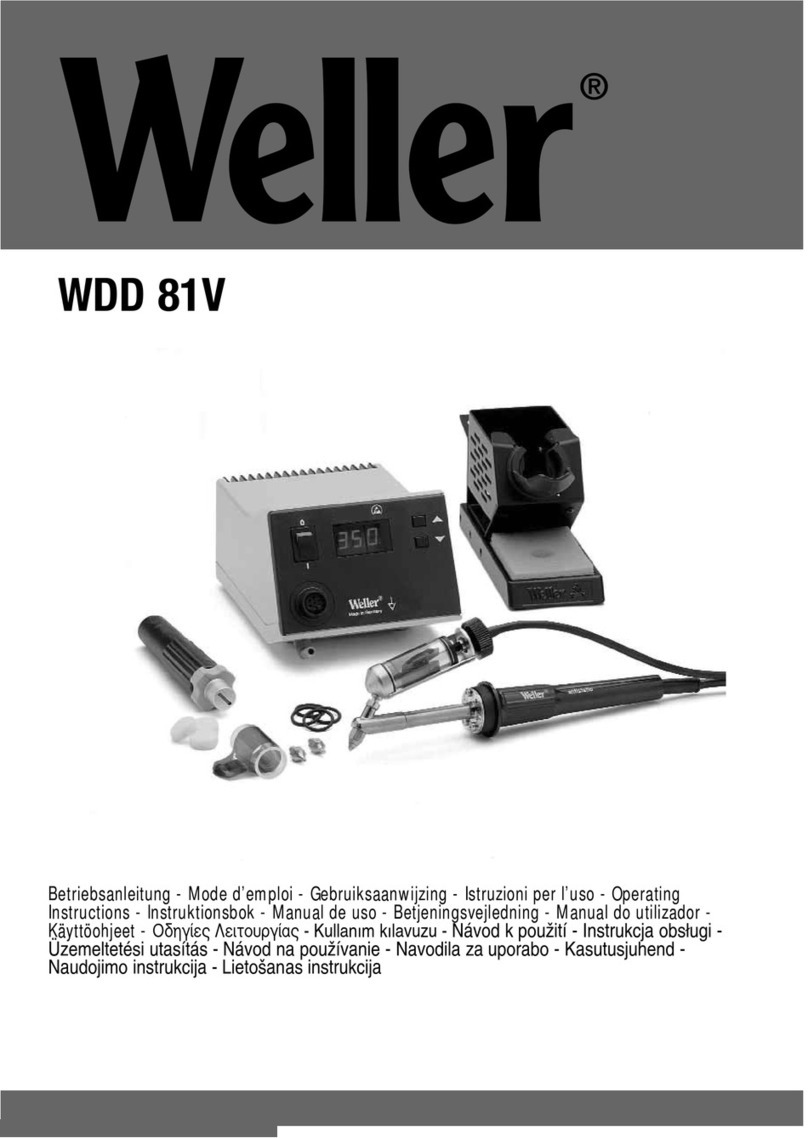

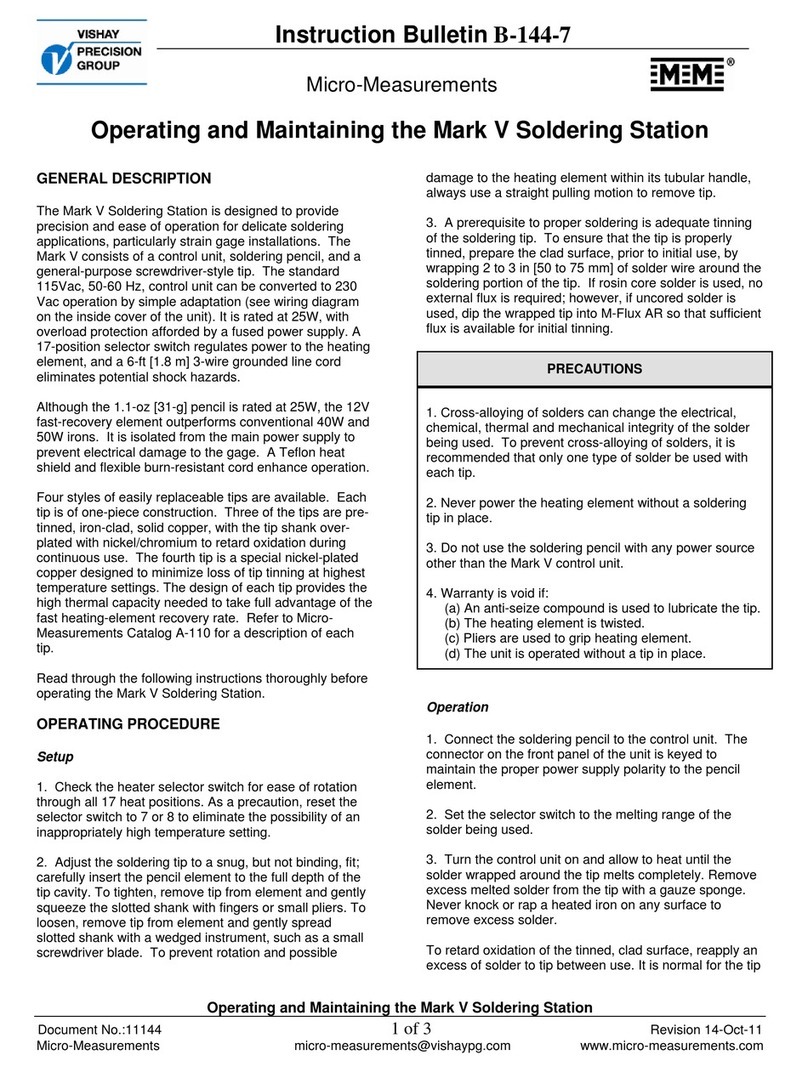

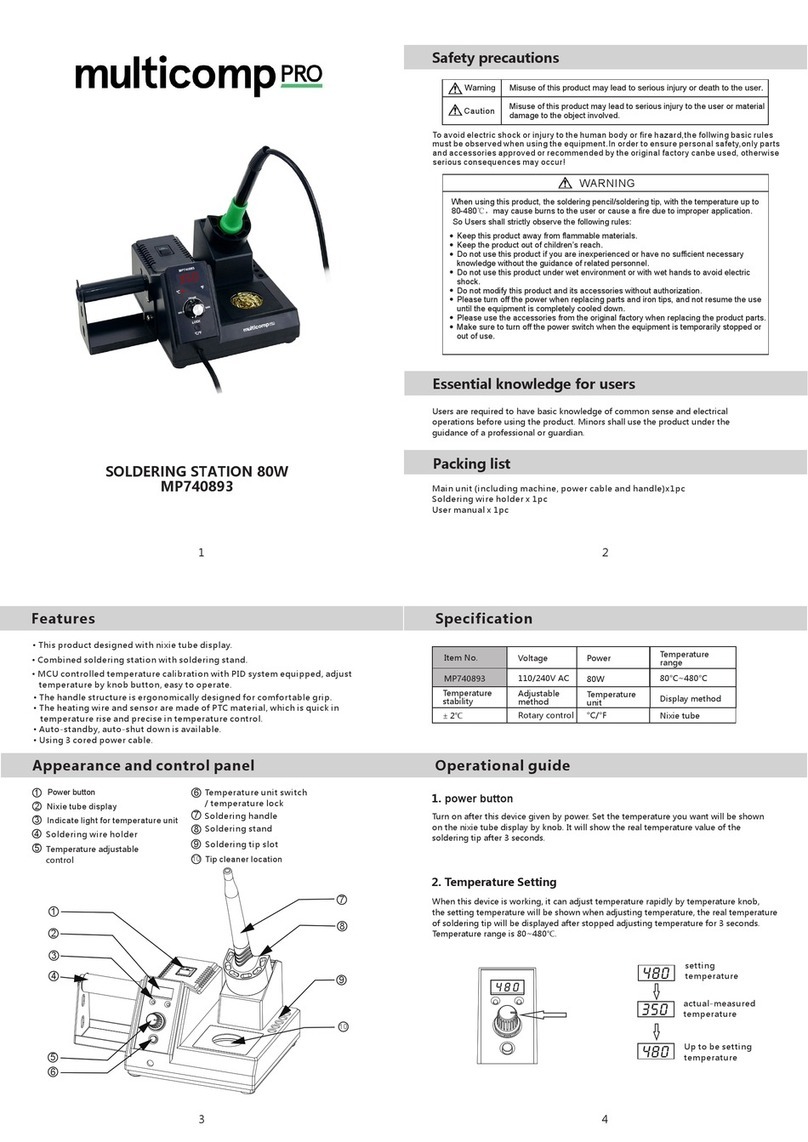

3. Mise en service

Monter le support. Placer le fer sur son support. Brancher le

connecteur mâle du fer sur la prise femelle (12) de l'unité

d'alimentation et de régulation et le verrouiller par une brève

rotation vers la droite. S'assurer que la tension d'alimentati-

on est identique à celle indiqué sur la plaque d'identification

et que l'unité est hors tension. Raccorder l'unité au secteur.

Mettre l'unité sous tension. A la mise sous tension, l'unité

effectue un autotest de tous les éléments d'affichage (2). A

la fin de l'autotest, la température de consigne et l'unité

(°C/°F) s'affichent brièvement. Ensuite le système passe

automatiquement à l'affichage de la valeur réelle. Le voyant

rouge (5) de l'affichage (2) s'allume. Ce voyant sert de con-

trôle visuel. Le voyant allumé en continu signifie que le

système est en chauffe. Le voyant clignotant indique que la

température de travail est atteinte.

Réglage de la température

Par défaut, l'affichage numérique (2) affiche la valeur réelle

de température. Les touches UP ou DOWN (3) (4) permettent

d'afficher la valeur de consigne (voyant clignotant). Celle-ci

peut alors être modifiée par une brève pression ou par une

pression continue des touches UP ou DOWN (3) (4). Une

pression continue permet de modifier la valeur de consigne

par défilement rapide. Deux secondes après relâchement de

la touche, l'affichage numérique (2) repasse automatique

ment sur la valeur réelle.

Abaissement de la température WMRP

Fonction setback standard OFF (réglage par défaut)

Lorsque le fer est placé sur son support, le système de

chauffe coupe automatiquement. Il se remet en marche dès

que le fer est retiré de son support. La température de con-

signe est atteinte en quelques dizaines de secondes grâce à

la montée en température extrêmement rapide.

Fonction setback standard ON

Lorsque le fer est placé sur son support,la température des-

cend automatiquement à 150°C. Au bout de 20 minutes

(temps de setback), le chauffage s'arrête complètement

(barre clignotante dans l'affichage). Lorsque le fer est retiré

de son support, la station de soudage est réchauffée à la

température de consigne. La panne atteint très rapidement

la température de consigne grâce au temps de chauffe

extrêmement court.

Activation/désactivation de la fonction setback stan-

dard ON/OFF

A la mise sous tension de l'unité,maintenir enfoncée la tou-

che "UP" (3) jusqu'à ce que l'affichage affiche "ON". Au

relâchement de la touche "UP”, la valeur est sauvegardée.

Procéder de la même manière pour la désactivation.

L'afficheur affiche "OFF" (réglage par défaut).

Setback standard (fonction avec outil optionnel, pas de

WMRP)

Fonction Setback standard OFF (réglage par défaut)

Abaissement température désactivé.

Fonction Setback standard ON

Au bout de 20 minutes d'inactivité,la température du fer est

automatiquement abaissée à la température de veille de

150°C (300°F).Au bout de trois mises en veille (60 minutes),

la fonction "AUTO OFF" s'active et coupe le fer (barre clig-

notante dans l'affichage). L'utilisation de pannes très fines

peut altérer le bon fonctionnement de la fonction setback.

Dans ce cas, il est recommandé d'utiliser un support WPHT

(voir accessoires).

Nota :

Le temps de setback peut être réglé de 0-99 minutes à l'ai-

de du boîtier de programmation externe WCB2.

Français