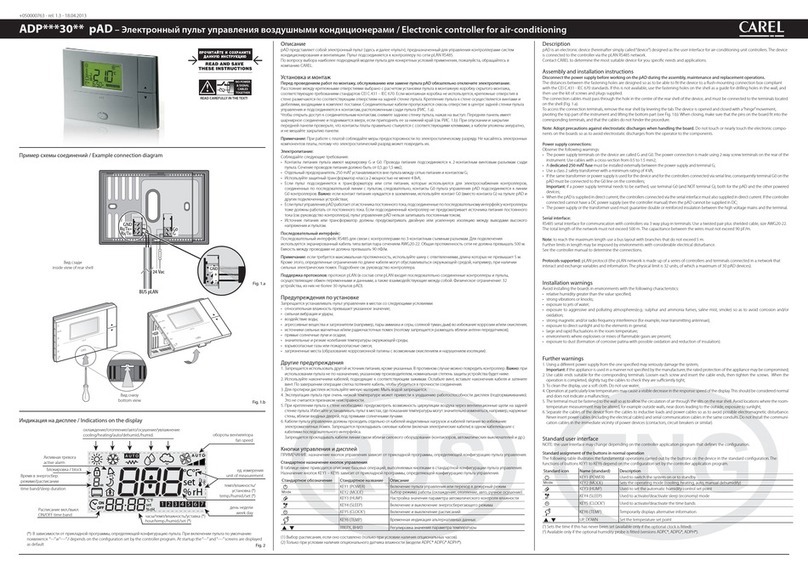

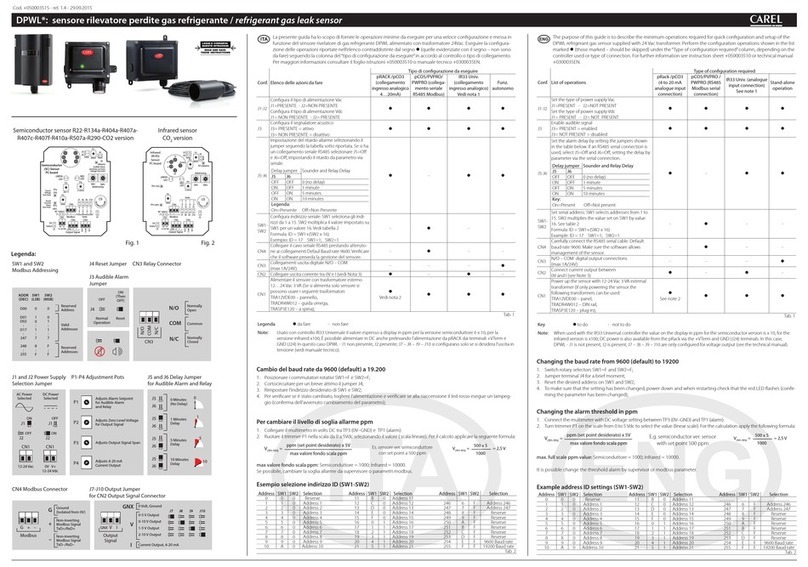

1.1.7 Connettore opzione seriale RS485

• connettore opzionale per collegamento scheda con driver RS485 per

interfaccia supervisore

• pin-strip 8 vie con fissaggio scheda mediante asole (saldabile a CS)

per scheda opzione seriale

• velocità seriale prevista 9600-19200 bit/S

• connessione a 3 morsetti a vite fissi (GND, Tx/Rx+, Tx/Rx-)

Morsetto 15: segnale Tx/Rx - (RS485)

Morsetto 16: segnale Tx/Rx + (RS485)

Morsetto 17: riferimento segnale GND

1.1.8 Connettore chiave programmazione

• connessione per chiave di copia parametri con alimentazione diretta

5 Vdc (max 30 mA)

• funzionamento con controllo spento, alimentato da chiave.

• interfaccia seriale di tipo i2c bus con connessione diretta a

microprocessore e memoria interna (non utilizzabile per altre

connessioni).

• connettore a 4 vie standard PLUG IN con segnali: +5 V, GND, I2Clk,

I2Dat.

1.2 Terminale MTST

I terminali elettronici MTST sono stati progettati per essere utilizzati

con i controlli MTSB CAREL mettendo a disposizione le funzioni di

interfaccia operatore. Tali funzioni sono: visualizzazione numerica,

interfaccia utente con tastiera e dispositivo per programmazione con

telecomando. Inoltre, sono provvisti di: ingresso sonda di temperatura,

2 ingressi digitali e buzzer.

1.2.1 Installazione e collegamenti

Avvertenze generali - ambienti di destinazione e collegamenti

Le seguenti condizioni soddisfano una corretta installazione:

1. evitare il montaggio dello strumento negli ambienti che presentano:

ampie e rapide fluttuazioni della temperatura ambiente, umidità

relativa maggiore dell’80%, esposizione a getti d’acqua diretti

sotto pressione, alte interferenze elettromagnetiche e/o

radiofrequenze (per es. di antenne trasmittenti);

2. utilizzare capicorda adatti ai morsetti in uso. Allentare ciascuna vite

ed inserirvi i capicorda, quindi serrare le viti.

Ad operazione ultimata tirare leggermente i cavi per verificarne il

corretto serraggio;

3. separare quanto più possibile i cavi delle sonde e degli ingressi

digitali dai cavi dei carichi induttivi e di potenza per evitare possibili

disturbi elettromagnetici. Non inserire mai nelle stesse canaline

(comprese quelle dei cavi elettrici) cavi di potenza e cavi delle

sonde. Evitare che i cavi delle sonde siano installati nelle immediate

vicinanze di dispositivi di potenza (contattori, interruttori

magnetotermici o simili);

4. ridurre il più possibile il percorso dei cavi dei sensori ed evitare che

compiano percorsi a spirale, racchiudendo dispositivi di potenza.

Per prolungare i cavi delle sonde, usare cavi con sezione minima di

almeno 0,5 mm2;

5. i cavi di collegamento devono garantire l’isolamento fino a 90 °C;

Sicurezza per gli operatori e precauzioni nel maneggiare la/e

scheda/e

Per tutelare la sicurezza degli operatori e la salvaguardia della scheda,

prima di effettuare qualsiasi intervento sulla scheda togliere l’alimenta-

zione dalla stessa. I danneggiamenti elettrici che si verificano sui com-

ponenti elettronici avvengono quasi sempre a causa delle scariche

elettrostatiche indotte dall’operatore. È quindi necessario prendere ade-

guati accorgimenti per queste categorie di componenti, ed in particolare:

• prima di maneggiare qualsiasi componente elettronico o scheda,

toccare una messa a terra (il fatto stesso di evitare di toccare non è

sufficiente in quanto una scarica di 10.000 V, tensione molto facile da

raggiungere con l’elettricità statica, innesca un arco di circa 1 cm);

1.1.7 RS485 serial connector option

• optional connector for card with RS485 driver for supervisor interface

• 8-way pin-strip with slotted card for serial option

• serial speed 9600-19200 bit/S

• connection by 3 fixed screw terminals (GND, Tx/Rx+, Tx/Rx-)

Terminal 15: Tx/Rx - signal (RS485)

Terminal 16: Tx/Rx + signal (RS485)

Terminal 17: signal GND

1.1.8 Programming key connector

• connector for the key used to copy the parameters, with direct 5 Vdc

power supply (max 30 mA)

• operation when the controller is off, powered by the key

• i2c-bus serial interface with direct connection to the microprocessor

and internal memory (cannot be used for other connections).

• standard 4-way PLUG IN connector with the following signals: +5 V,

GND, I2Clk, I2Dat.

1.2 MTST terminal

The electronic MTST terminals have been designed to be used with

MTSB CAREL’s controllers putting at your disposal the operator

interface functions. These functions are: numerical display, user interface

with keypad and a device for programming with remote control.

Moreover, they are supplied with: temperature probe input, 2 digital

inputs and buzzer.

1.2.1 Installation and connections

General warnings – installation and connection environments

The following conditions represent the correct installation:

1. avoid installing the instrument in environments featuring: wide and

rapid fluctuations in ambient temperature, relative humidity over

80%, exposure to direct jets of pressurised water, high levels

of electromagnetic and/or radio-frequency interference

(e.g. transmitting antennae);

2. use cable terminals that are suitable for the terminals being used.

Loosen each screw and insert the cable ends, then tighten the

screws. Once this operation has been completed, lightly tug the

cables to check that they are sufficiently tight;

3. separate as much as possible the probe and digital input cables

from cables carrying inductive loads and power cables, to avoid any

electromagnetic disturbance. Never lay power cables and

probe cables in the same channels (including those for the electrical

cables). Do not install the probe cables in the immediate vicinity of

power devices (contactors, thermal overload switches or the like);

4. reduce the path of the sensor cables as much as possible and avoid

laying spiral paths around power devices. To extend the probe

cables, use cables with a minimum cross-section of at least

0.5 mm

2

;

5. connection cables should be suitable for 90 °C operation;

Advertency. Safety information

Before any servicing on the card disconnect power supply from the

card in order to safeguard the personnel against injury and the card

itself against damages.

Electrical damage on electronic components usually occurs because of

electrostatic discharges caused by the operator.

Therefore, when handling these components, you must refer to the

following:

• before using any electronic component or card, touch a grounding (it

is not sufficient not to touch, because a 10 000V discharge, a very

easy voltage value to reach with static electricity, produces an

electric arc of about 1 cm);

5MasterCella Split - cod. +030221396 rel. 1.2 - 03.12.2004