4

Conseils de sécurité

L’installation et les opérations d’entretien des unités de toiture

peuvent présenter des incidents dûs : à la présence de tension,

aux circuits frigorifiques sous pression.

C’est pourquoi un personnel qualifié et expérimenté doit effec-

tuer la maintenance ou la réparation des appareils. Néanmoins

des tâches de maintenance telles que :

– nettoyage des batteries,

– nettoyage et remplacement des filtres,

peuvent être effectuées par des personnes n’ayant pas reçu à

la base une formation spécialisée. Toutes les autres opérations

doivent être confiées à un personnel qualifié. Lors de chaque

intervention observer scrupuleusement les précautions d’utili-

sation indiquées dans le manuel pratique. Des étiquettes sont

apposées sur l’appareil afin de vous rappeler les consignes de

sécurité. En règle générale se conformer à toutes les réglemen-

tations et normes de sécurité en vigueur.

Attention : Avant d’intervenir sur l’unité vérifier que le cou-

rant d’alimentation est bien coupé.

Choix du site d'installation

Un soin particulier doit être apporté au niveau du choix de l’em-

placement de l’appareil. Des précautions d’installation énumé-

rées ci-après, doivent être prises en considération :

Une étude de résistance de la charpente doit être faite au

préalable pour s’assurer de la fiabilité de la structure.

La zône où sera implanté l’appareil devra être parfaitement

accessible pour permettre d’effectuer aisément les opérations

de service et d’entretien. Prévoir des aires de service autour de

l’appareil et veiller tout particulièrement à la libre circulation de

l’air sur la batterie extérieure.

L’appareil sera parfaitement de niveau.

Prévoir une hauteur suffisante sous l’appareil pour éviter les

inondations ou l’enneigement.

Nous vous recommandons de ne pas orienter la batterie

extérieure face aux vents dominants de la région.

Niveau sonore : nos appareils ont été étudiés pour un fonc-

tionnement silencieux. Néanmoins, il faut se soucier du bruit

rayonné de l’appareil, cela suppose dès la conception de l’in-

stallation :

- La prise en considération du milieu et de l’environnement

extérieur (zône résidentielle, habitations..).

- Une étude acoustique éventuelle.

- Un traitement acoustique adéquat si nécessaire.

- Des précautions de mise en oeuvre.

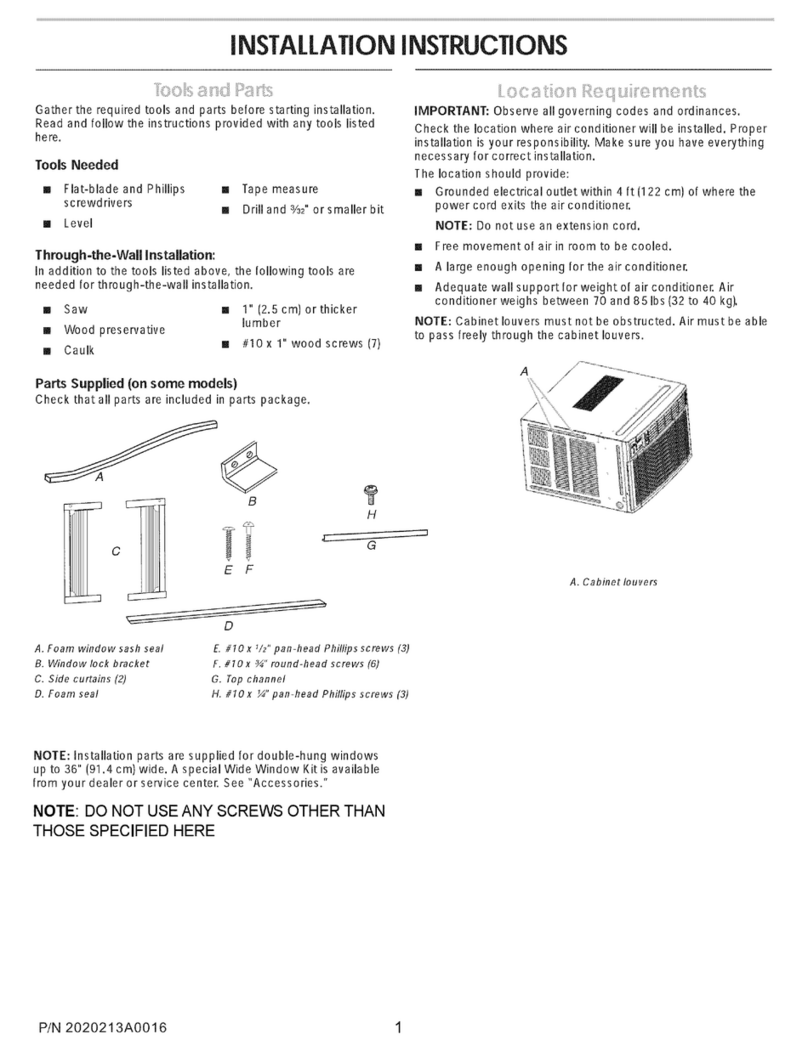

Précautions d'installation

Aire de service

L’appareil devra être parfaitement accessible pour permettre

d’effectuer aisément les opérations suivantes :

– Maintenance

Nettoyage et remplacement des filtres.

Inspection et intervention des organes (arbre du ventilateur,

changement des courroies, démontage des appareils, etc.).

Cela nécessite de connaître la position des panneaux et des

portes, afin d’accéder aux différents composants.

– Refroidissement de la batterie extérieure

Aucun obstacle ne devra gêner l’aspiration et le soufflage de

l’air extérieur.

Ne pas installer la batterie extérieure et la prise d’air neuf face

aux vents dominants.

Ne pas installer l’unité dans un local fermé.

Safety devices

Installation and maintenance operations on roof–top units

could lead to incidents from : presence of current or refrigerant

circuits under pressure.

For these reasons only experienced and qualified personnel

should carry out maintenance or repair work on the units. Nev-

ertheless such operations as :

– cleaning of coils,

– cleaning and replacement of filters,

may be carried out by personnel without specific training. All

other operations must be assigned to a qualified person. During

each intervention, scrupulously observe the operating precau-

tions indicated in the maintenance brochure. Notices are

located on the unit to remind you of safety recommendations.

As a general rule, conform to all regulations and safety norms

in force.

Attention : Before intervention on the unit, verify that the

current is cut.

Choice of installation site

Particular care must be given when choosing the site forthe

unit. Installation precautions listed below must be consi-

dered :

A study to determine the weight bearing capacity of the roof

must be made.

The zone where the unit will be located must be perfectly

accessible for ease of maintenance and cleaning operations.

Plan servicing space around the unit and pay particular atten-

tion to free circulation of air over the external coil.

The unit must be perfectly level.

Provide a space under the unit high enough to avoid flooding

or snowing-up.

We recommend that the external coil does not face the direc-

tion of the prevailing wind in the area.

Sound level : our units have been studied for silent operation.

Nevertheless, the noise radiated by the unit must be considered

at the outset of installation planning :

- Consideration of environmental factors (residential zone,

housing).

- Possible acoustic study.

- Adequate acoustic treatment if necessary.

- Implementation precautions.

Installation recommendations

Servicing area

The unit should be perfectly accessible to permit easy accom-

plishment of the following operations :

–

Maintenance

Cleaning and replacement of filters.

Inspection of components and intervention (fan shaft, belt

changes, dismounting of equipment, etc.).

This requires knowledge of the panels and doors position in

order to gain access to the various components.

–

Cooling of the external coil

There must be no obstacle to the suction and discharge of

external air.

Do not install the external coil and the fresh air intake facing

the prevailing wind.

Do not install the unit in a closed area.