2

1.0 RECEIVING INSTRUCTIONS

Visually inspect all components for shipping

damage. Shipping damage is not covered by

warranty. If shipping damage is found notify carrier

at once. The carrier is responsible for all repair and

replacement costs resulting from damage in

shipment.

SAFETY FIRST

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for

damage or injury resulting from unsafe product use,

lack of maintenance or incorrect product and/or

system operation. Contact Enerpac when in doubt

as to the safety precautions and applications.

TO PROTECT YOUR WARRANTY, USE ONLY

ENERPAC HYDRAULIC OIL.

A CAUTION is used to indicate correct operating or

maintenance procedures and practices to prevent

damage to, or destruction of equipment or other

property

A WARNING indicates a potential danger that

requires correct procedures or practices to avoid

personal injury.

2.0 SAFETY ISSUES

Failure to comply with the following

cautions and warnings could cause

equipment damage and personal injury.

IMPORTANT: Minimum age of the

operator must be 18 years. The operator

must have read and understood all instructions,

safety issues, cautions and warnings before starting

to operate the Enerpac equipment. The operator is

responsible for this activity towards other persons.

CAUTION: Make sure that all system

components are protected from external

sources of damage, such as excessive

heat, flame, moving machine parts, sharp edges and

corrosive chemicals.

WARNING: Immediately replace worn or

damaged parts with genuine Enerpac

parts. Enerpac parts are designed to fit

properly and withstand rated loads.

WARNING: Always wear safety glasses.

The operator must take precaution

against injury due to failure of the tool or

workpiece

We recommend the use of special

loosening liquids or sprays. Enerpac

hydraulic torque wrenches offer both

square and hexagon drive units to loosen or tighten

bolts and nuts. Enerpac offers nut splitters in case a

nut can not be removed.

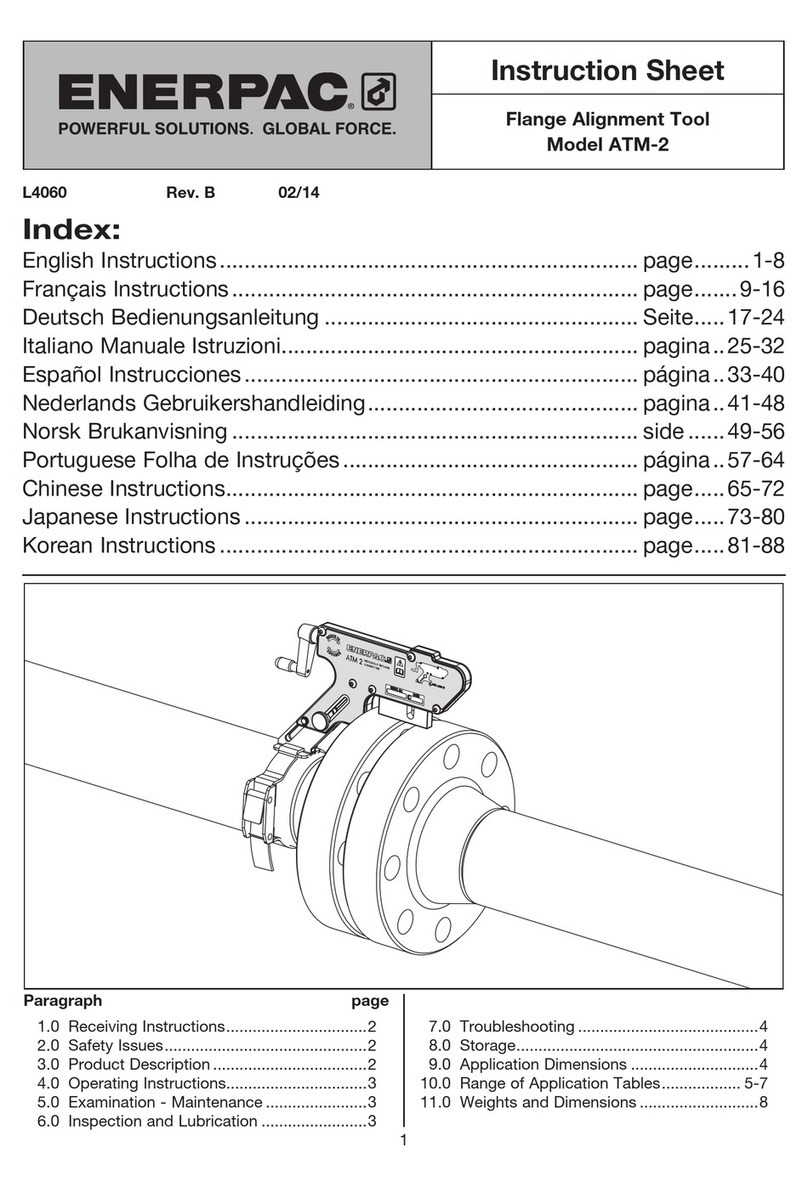

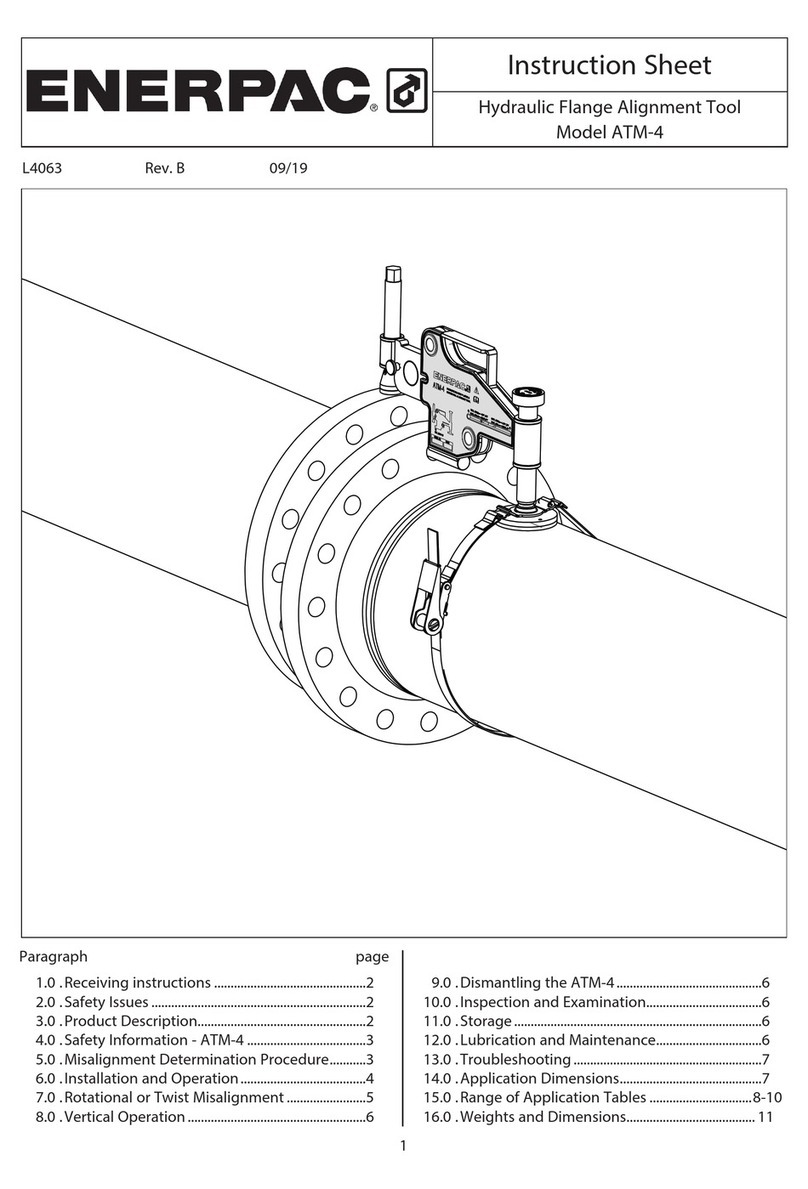

3.0 PRODUCT DESCRIPTION ATM-1

The ATM-1 Alignment Tool has been developed as

the simple solution to small, low-pressure flange

misalignment.

Misalignment of flange joints often occurs when they

are broken-down for testing, routine maintenance, or

during shutdowns. Also during a construction phase

when new pipe is being installed, final alignment may

be required. Current methods of flange manipulation

tend to be dangerous involving a high degree of

manual lifting and can damage the bolt holes.

The Enerpac Hand Tool has been designed as the

simple solution.

• Safe

• Damage-free

• Easy To Use

• Can Be Used On 57 Flange Sizes

• Range of 3 Bushing Sizes

Alignment is achieved in less than a minute allowing

the operator to insert the first bolt.

Fig. 1 The Problem

Fig. 2 The Solution

A Misaligned Flange Joint