1

2016-01 · Vanne de maintien de pression DHV / Constant pressure Valve DHV

Sommaire

Introduction

Nom et adresse du fabricant .............................. 2

Identification des vannes Tuchenhagen ............ 2

Abréviations et termes importants ...................... 3

Consignes de sécurité ............................................. 5

Utilisation conforme à l'emploi prévu .............. 5

Personnel ..............................................................5

Modifications, pièces de rechange, accessoires

.... 5

Consignes générales............................................ 5

Identification des consignes de sécurité dans

la notice d'utilisation .......................................... 6

Autres symboles .................................................. 6

Zones à haut risque ............................................ 7

Champ d'application .............................................. 7

Transport et stockage ............................................ 8

Contrôle du matériel à la réception .................. 8

Poids .................................................................... 8

Transport .............................................................. 8

Stockage .............................................................. 8

Configuration de la vanne de maintien

de pression .............................................................. 9

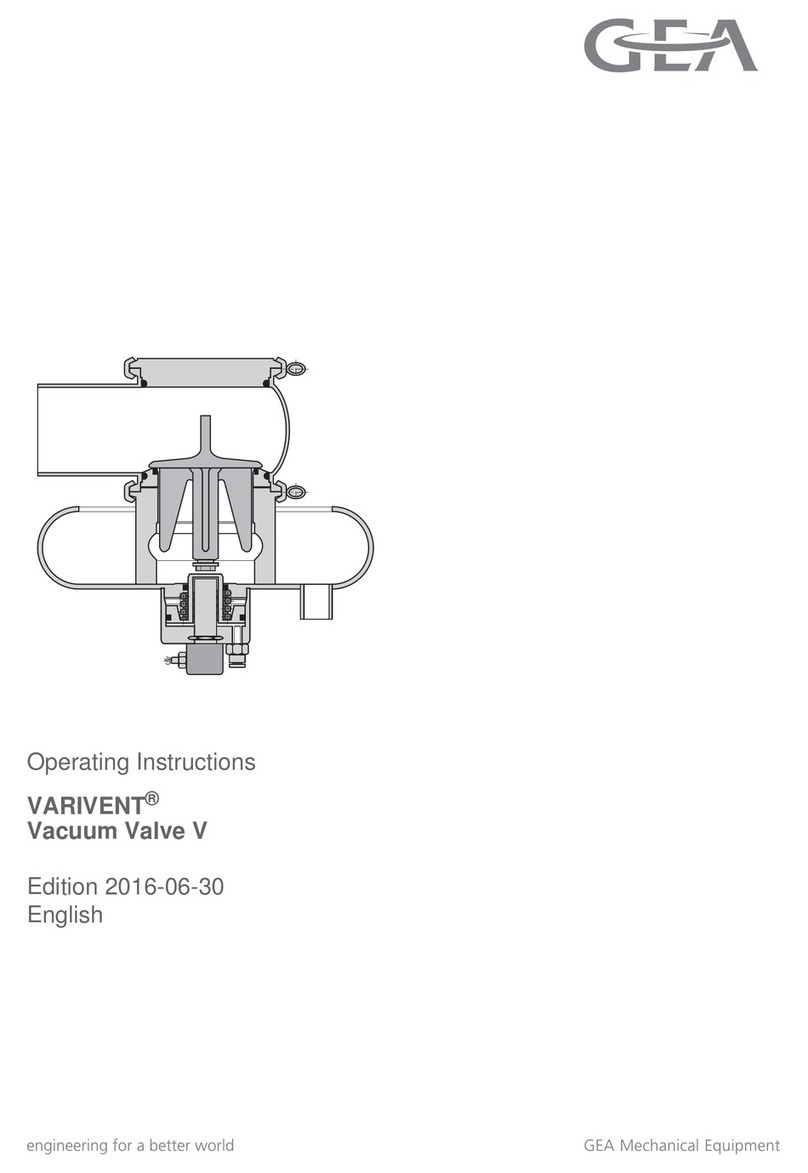

Structure .............................................................. 14

Montage et utilisation .......................................... 14

Position de montage ........................................ 14

Vanne à composants de raccords tubulaires

démontables ......................................................15

Vanne à raccords soudés ..................................15

Raccordement pneumatique ............................ 16

Mise en service .................................................. 16

Nettoyage et passivation...................................... 17

Défaut de fonctionnement, causes, remèdes .... 19

Entretien ................................................................ 19

Inspections .......................................................... 19

Périodicité des opérations ................................ 20

Avant le démontage .......................................... 21

Démontage ........................................................ 21

Maintenance ...................................................... 22

Montage.............................................................. 23

Caractéristiques techniques.................................. 24

Raccords tubulaires – Système-VARIVENT®...... 25

Outil/lubrifiant .................................................. 25

Résistance des matériaux d'étanchéité ............ 26

Annexe

Liste des pièces de rechange/schéma des dimensions

Fiche technique

Déclaration d'incorporation

1

Contents

Introduction

Manufacturer’s name and address .................... 2

Identification of Tuchenhagen valves ................ 2

Important Abbreviations and terms ...................... 3

Safety instructions .................................................. 5

Designated use .................................................... 5

Personnel.............................................................. 5

Modifications, spare parts, accessories .............. 5

General instructions ............................................ 5

Marking of safety instructions in the

operating manual................................................ 6

Further symbols .................................................. 6

Special hazardous spots ...................................... 7

Designated use ........................................................ 7

Transport and Storage ............................................ 8

Checking the consignment ................................ 8

Weights ................................................................ 8

Transport .............................................................. 8

Storage ................................................................ 8

Sizing of constant pressure valves ...................... 9

Design .................................................................. 14

Assembly and Operation ...................................... 14

Installation position .......................................... 14

Valve with detachable housing connections .. 15

Valve with welded connections ........................ 15

Pneumatic connections .................................... 16

Commissioning .................................................. 16

Cleaning and Passivation .................................... 17

Malfunction, Cause, Remedy................................ 19

Maintenance .......................................................... 19

Inspections .......................................................... 19

Maintenance intervals........................................ 20

Prior to dismantling the valve .......................... 21

Dismantling ........................................................ 21

Maintenance ...................................................... 22

Assembling.......................................................... 23

Technical Data ........................................................ 24

Pipe connections – VARIVENT®system ............ 25

Tools / Lubricant ................................................ 25

Resistance of the sealing material.................... 26

Annex

Spare parts list/Dimension sheet

Declaration of Incorporation