Inhalt

Wichtige Abkürzungen und Begriffe .............................. 2

Sicherheitshinweise .......................................................... 4

Bestimmungsgemäße Verwendung ............................ 4

Personal ........................................................................ 4

Umbauten, Ersatzteile, Zubehör ................................ 4

Allgemeine Vorschriften .............................................. 4

Kennzeichnung von Sicherheitshinweisen in

der Betriebsanleitung .................................................. 5

Weitere Hinweiszeichen .............................................. 5

Besondere Gefahrenstellen.......................................... 6

Verwendungszweck.......................................................... 7

Transport und Lagerung .................................................. 7

Lieferung prüfen .......................................................... 7

Gewichte ...................................................................... 7

Transport ...................................................................... 8

Lagerung ...................................................................... 8

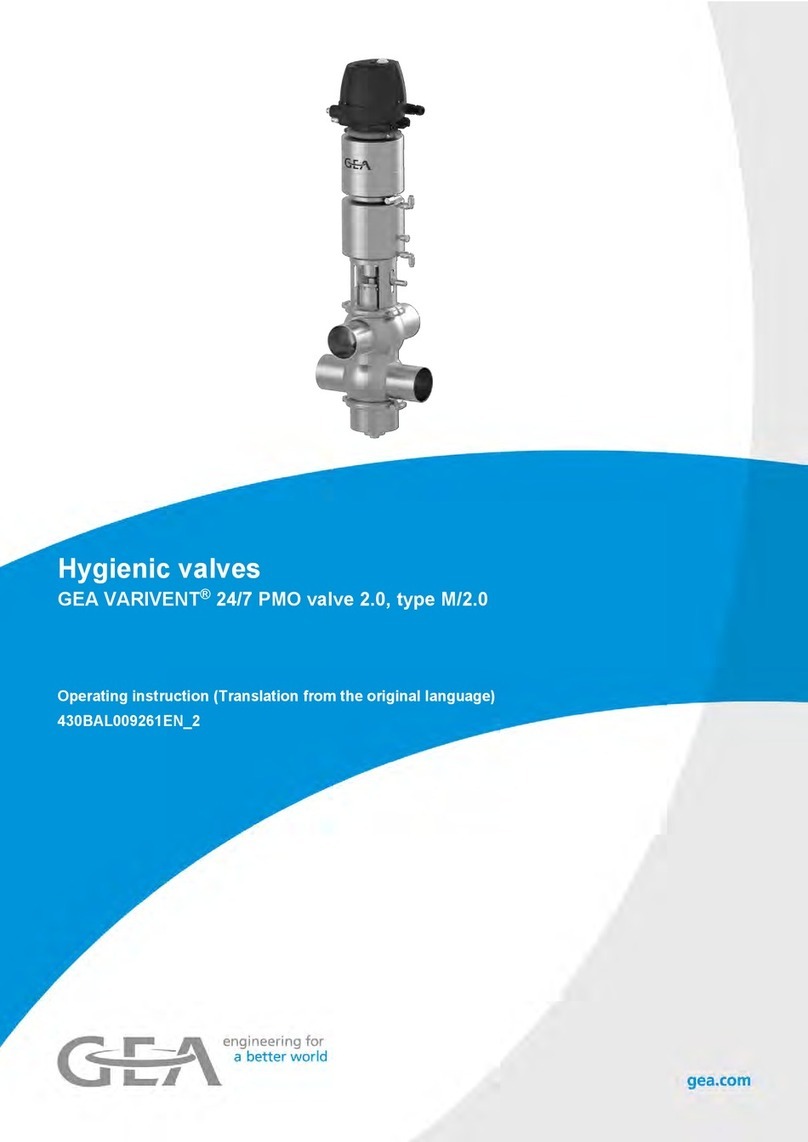

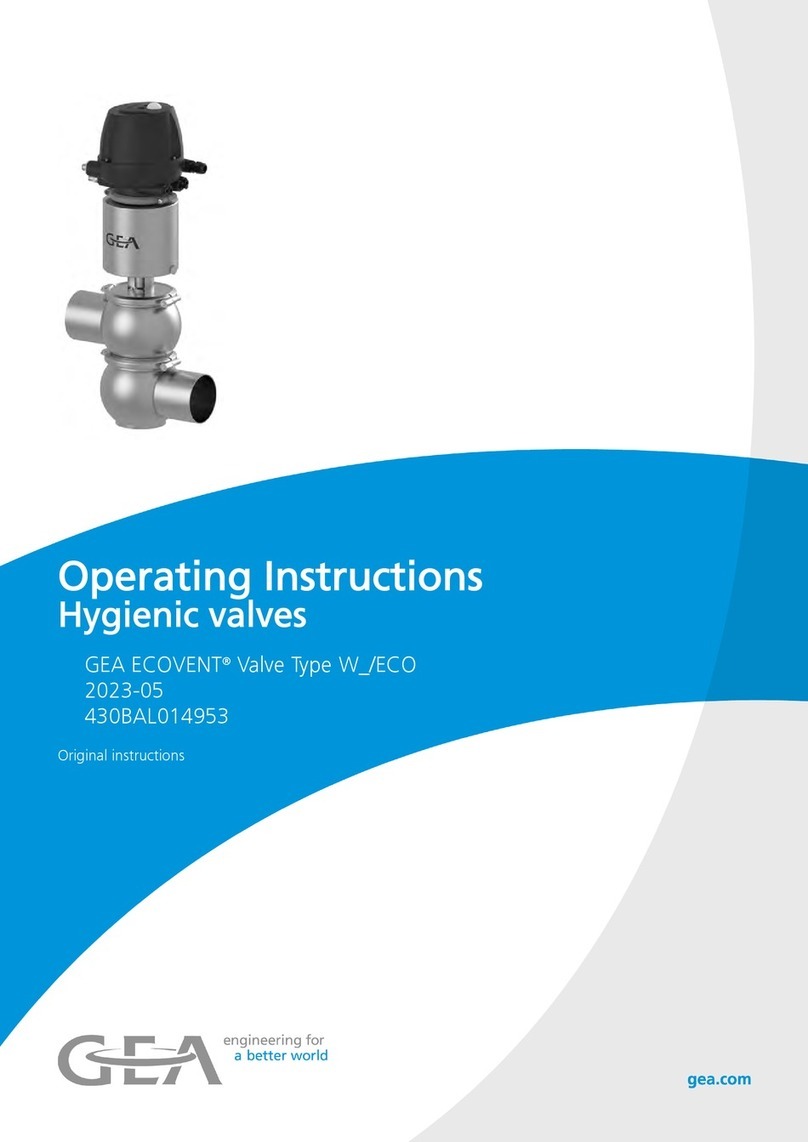

Aufbau und Funktion ...................................................... 8

Aufbau .......................................................................... 8

Funktion ...................................................................... 10

Einbau und Betrieb ........................................................ 11

Einbaulage .................................................................. 11

Anschlusskopf T.VIS A-8 und T.VIS M-1 .................... 12

Gehäuseanschluss in den Tank einschweißen .......... 13

Gehäuse in die Rohrleitung einschweißen................ 14

Pneumatischer Anschluss .......................................... 15

Verschlauchungsplan Anschlusskopf T.VIS ................ 16

Elektrischer Anschluss ................................................ 17

Inbetriebnahme .......................................................... 18

Störung, Ursache, Abhilfe .............................................. 19

Instandhaltung................................................................ 20

Inspektionen .............................................................. 20

Instandhaltungsintervalle .......................................... 20

Vor der Demontage.................................................... 21

Demontage .............................................................. 22

Wartung ...................................................................... 25

Montage .................................................................. 29

Funktion prüfen.......................................................... 32

Technische Daten ............................................................ 33

Reinigungsanschluss .................................................. 34

Beständigkeit der Dichtungswerkstoffe.................... 34

Rohrenden – VARIVENT®-System ............................ 35

Werkzeugliste / Schmierstoff .................................... 36

Anhang

Ersatzteilliste: Ventil MT/T_R 08 (PMO) .................... 36

Maßblatt: Ventil MT/T_R 08 (PMO) .......................... 38

Ersatzteilliste: Antrieb MT ........................................ 39

Maßblatt: Schaltstange .............................................. 40

Ersatzteilliste: Schaltstange........................................ 42

Ersatzteilliste/Maßblatt – Gehäuseanschluss M_T/TF

und PL.......................................................................... 43

Schweißanweisung Gehäuseanschluss M_T/TF ........ 44

Ersatzteilliste/Maßblatt – Gehäuseanschluss T

und T-S (Schweißvorrichtung).................................... 46

Schweißanweisung Gehäuseanschluss T .................. 47

Ersatzteilliste/Maßblatt – Gehäuseanschluss U

(Schweißvorrichtung) ................................................ 49

Schweißanweisung Gehäuseanschluss U .................. 50

Einbauerklärung ........................................................ 52

Contents

Important Abbreviations and terms................................ 2

Safety Instructions............................................................ 4

Designated Use ............................................................ 4

Personnel ...................................................................... 4

Modifications, spare parts, accessories ...................... 4

General instructions .................................................... 4

Marking of safety instructions in the operating

manual .......................................................................... 5

Further symbols ............................................................ 5

Special hazardous spots .............................................. 6

Designated Use ................................................................ 7

Transport and Storage...................................................... 7

Checking the consignment .......................................... 7

Weights ........................................................................ 7

Transport ...................................................................... 8

Storage .......................................................................... 8

Design and Function ........................................................ 8

Design............................................................................ 9

Function ...................................................................... 10

Assembly and Operation................................................ 11

Installation position.................................................... 11

Control module A-8 und T.VIS M-1 .......................... 12

Welding the housing connection into the tank .......... 13

Welding the housing into the pipe ............................ 14

Pneumatic connections .............................................. 15

Hosing diagram Control module T.VIS...................... 16

Electrical connections ................................................ 17

Commissioning............................................................ 18

Malfunction, Cause, Remedy ........................................ 19

Maintenance.................................................................... 20

Inspections .................................................................. 20

Maintenance intervals ................................................ 20

Prior to dismantling the valve .................................. 21

Dismantling ................................................................ 22

Maintenance .............................................................. 25

Assembling.................................................................. 29

Checking the function................................................ 32

Technical Data ................................................................ 33

CIP Connection .......................................................... 34

Resistance of the sealing material ............................ 35

Pipe ends – VARIVENT®system ................................ 35

List of tools / Lubricant .............................................. 36

Annex

Spare parts list: Valve MT/T_R 08 (PMO) .................. 36

Dimension sheet: Valve MT/T_R 08 (PMO)................ 38

Spare parts list Actuator MT...................................... 39

Dimension sheet: Switch bar .................................... 40

Spare parts list: Switch bar ........................................ 42

Spare parts list/Dimension sheet –

Housing connection M_T/TF and PL .......................... 43

Welding Instructions Housing connection M_T/TF .. 45

Spare parts list/Dimension sheet –

Housing connection T and T-S (welding jig) ............ 46

Welding Instructions Housing connection T ............ 48

Spare parts list/Dimension sheet –

Housing connection U (welding jig).......................... 49

Welding Instructions Housing Connection U............ 51

Declaration of Incorporation .................................... 52

2014-07 · Doppelsitz-Bodenventil MT/T_R 08 (PMO) / Mixproof Bottom Valve MT/T_R 08 (PMO) 1