www.gemu-group.com 5 / 56 GEMÜ 616

2 Sicherheitshinweise

Die Sicherheitshinweise in diesem Dokument beziehen sich

nur auf ein einzelnes Produkt. In Kombination mit anderen An-

lagenteilen können Gefahrenpotentiale entstehen, die durch

eine Gefahrenanalyse betrachtet werden müssen. Für die Er-

stellung der Gefahrenanalyse, die Einhaltung daraus resultie-

render Schutzmaßnahmen sowie die Einhaltung regionaler Si-

cherheitsbestimmungen, ist der Betreiber verantwortlich.

Das Dokument enthält grundlegende Sicherheitshinweise, die

bei Inbetriebnahme, Betrieb und Wartung zu beachten sind.

Nichtbeachtung kann zur Folge haben:

•Gefährdung von Personen durch elektrische, mechanische

und chemische Einwirkungen.

•Gefährdung von Anlagen in der Umgebung.

•Versagen wichtiger Funktionen.

•Gefährdung der Umwelt durch Austreten gefährlicher Stoffe

bei Leckage.

Die Sicherheitshinweise berücksichtigen nicht:

•Zufälligkeiten und Ereignisse, die bei Montage, Betrieb und

Wartung auftreten können.

•Die ortsbezogenen Sicherheitsbestimmungen, für deren Ein-

haltung (auch seitens des hinzugezogenen Montageperso-

nals) der Betreiber verantwortlich ist.

Vor Inbetriebnahme:

1. Das Produkt sachgerecht transportieren und lagern.

2. Schrauben und Kunststoffteile am Produkt nicht lackieren.

3. Installation und Inbetriebnahme durch eingewiesenes

Fachpersonal durchführen.

4. Montage- und Betriebspersonal ausreichend schulen.

5. Sicherstellen, dass der Inhalt des Dokuments vom zustän-

digen Personal vollständig verstanden wird.

6. Verantwortungs- und Zuständigkeitsbereiche regeln.

7. Sicherheitsdatenblätter beachten.

8. Sicherheitsvorschriften für die verwendeten Medien be-

achten.

Bei Betrieb:

9. Dokument am Einsatzort verfügbar halten.

10. Sicherheitshinweise beachten.

11. Das Produkt gemäß diesem Dokument bedienen.

12. Das Produkt entsprechend der Leistungsdaten betreiben.

13. Das Produkt ordnungsgemäß instand halten.

14. Wartungsarbeiten bzw. Reparaturen, die nicht in dem Do-

kument beschrieben sind, nicht ohne vorherige Abstim-

mung mit dem Hersteller durchführen.

Bei Unklarheiten:

15. Bei nächstgelegener GEMÜ-Verkaufsniederlassung nach-

fragen.

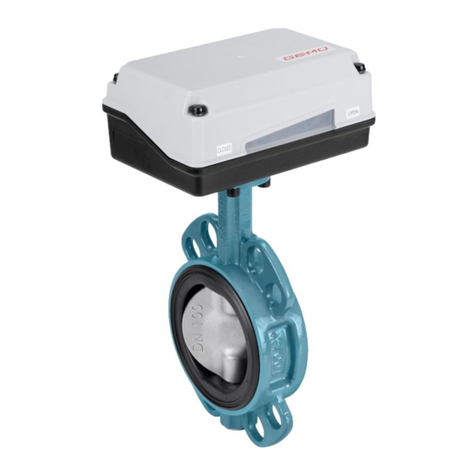

3 Produktbeschreibung

3.1 Aufbau

Posi-

tion

Benennung Werkstoffe

1 Handrad

2 CONEXO RFID-Chip (siehe

Conexo-Info)

3 Antrieb Edelstahl

4 Membrane FKM, EPDM, PTFE/EPDM

5 CONEXO RFID-Chip (siehe

Conexo-Info)

6 Ventilkörper 1.4435 (F316L), Schmie-

dekörper

1.4435 (BN2), Schmiede-

körper, Δ Fe < 0,5 %

1.4435, Feinguss

1.4539, Schmiedekörper

7 CONEXO RFID-Chip (siehe

Conexo-Info)

3.2 Beschreibung

Das 2/2-Wege-Membranventil GEMÜ 616 ist für den Einsatz in

sterilen Anwendungsbereichen konzipiert.

Die im Ventilantrieb verbauten Druckfedern schließen das

Ventil mit gleichbleibender Kraft, unabhängig von der aufge-

wendeten Handkraft. Die Lebensdauer der Membrane wird so

erhöht. Das Einstellen einer Schließbegrenzung ist nicht mehr

erforderlich.

3 Produktbeschreibung