5 / 32 536

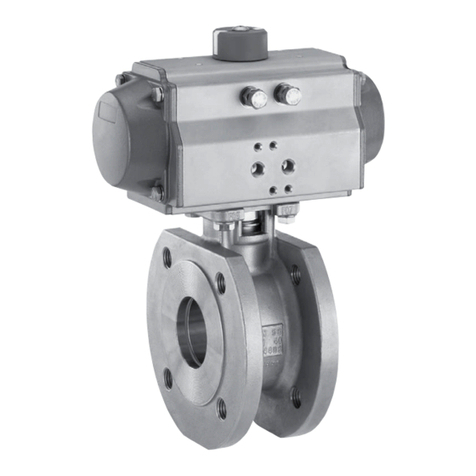

Betriebsdruck-/Steuerdruckkennlinien

Hinweis: In oben stehenden Diagrammen ist bei den Antrieben „unter Federkraft geöffnet“ (Steuerfunktion 2) der minimal notwendige

Steuerdruck in Abhängigkeit vom Betriebsdruck angegeben. Bei „beidseitig angesteuerten“ (Steuerfunktion 3) Antrieben kann der notwendige

Steuerdruck 1 bar niedriger als im Diagramm sein.

010 3020 40

2

4

6

DN 125

DN 65

Steuerdruck [bar]

Betriebsdruck [bar]

DN150

7

DN 80 DN 50

DN 100

5

3

1

04 12816

2

4

6

DN 125

Steuerdruck [bar]

Betriebsdruck [bar]

DN150

7

5

3

1

Steuerfunktion 2 und 3 / Antriebsgröße Code 3AN

max. zul. Steuerdruck

Steuerfunktion 2 und 3 / Antriebsgröße Code 4AN

max. zul. Steuerdruck

Steuerdruck in bar

Betriebsdruck in bar

Steuerdruck in bar

Betriebsdruck in bar

Steuerfunktion 1 Steuerfunktion 2 Steuerfunktion 3

Kv

Werte

[m³/h]

DN Betriebs-

druck Steuerdruck Antriebs-

größe Gewicht

[kg]

Betriebs-

druck Steuerdruck Antriebs-

größe Gewicht

[kg]

Betriebs-

druck Steuerdruck Antriebs-

größe Gewicht

[kg]

[bar] Code [bar] Code [bar] Code

32* 36,0 3,0 - 7,0 3A1 32 - - --- - --20

40,0 5,0 - 7,0 3A2 34

40* 20,0 3,0 - 5,0 3A1 31 - - --- - --3036,0 5,0 - 7,0 3A2 33

40,0 6,5 - 7,0 3A3 34

50*

12,0 3,0 - 7,0 3A1 35

40,0 max. 5,5 3AN 41 40,0 max. 5,0 3AN 40 50

25,0 5,0 - 7,0 3A2 37

35,0 6,5 - 7,0 3A3 38

40,0 4,0 - 7,0 4A2 68

65 6,0 3,0 - 7,0 3A1 37 16,0 max. 7,0 3AN 43 16,0 max. 7,0 3AN 42 8514,0 5,0 - 7,0 3A2 39

16,0 6,5 - 7,0 3A3 40

80

3,0 3,0 - 7,0 3A1 40

16,0 max. 7,0 3AN 46 16,0 max. 7,0 3AN 45 120

8,5 5,0 - 7,0 3A2 42

11,0 6,5 - 7,0 3A3 43

16,0 5,5 - 7,0 4A3 76

100 5,5 5,0 - 7,0 3A2 53 14,0 max. 7,0 3AN 57 16,0 max. 7,0 3AN 56 2007,0 6,5 - 7,0 3A3 54

16,0 5,5 - 7,0 4A3 87

125 4,5 6,5 - 7,0 3A3 66 9,0 max. 7,0 3AN 69 10,0 max. 7,0 3AN 68 290

10,0 5,5 - 7,0 4A3 99 16,0 max. 7,0 4AN 89 16,0 max. 7,0 4AN 88

150 4,0 4,0 - 7,0 4A2 117 6,0 max. 7,0 3AN 88 6,0 max. 7,0 3AN 87 380

7,0 5,5 - 7,0 4A3 118 16,0 max. 7,0 4AN 108 16,0 max. 7,0 4AN 107

* DN 32, 40, 50 nur mit Sitzdichtung Code 5G

DN 32, 40 verfügbar ab Mai 2021

Sämtliche Druckwerte sind in bar-Überdruck, Betriebsdruck einseitig anstehend, angegeben. Höhere Drücke und Temperaturen auf Anfrage.

Bei den max. Betriebsdrücken ist die Druck-/Temperatur-Zuordnung zu beachten (siehe Tabelle unten)

Kv-Werte ermittelt gemäß DIN EN 60534. Die Kv-Wertangaben beziehen sich auf die Steuerfunktion 1 (NC) und den größten Antrieb für die jeweilige Nennweite.

Die Kv-Werte für andere Produktkonfigurationen (z.B. andere Anschlussarten oder Körperwerkstoffe) können abweichen.

Zuordnung Kv-Wert, Regelkrone-Nummer

Ventilkörperwerkstoff 1.4408 (Code 37), EN-GJS-400-18-LT (Code 90)

Nennweite

DN

Kv-Wert

[m³/h] Antriebsgröße gleichprozentig

(mod.)

32 16 3 RS319

40 25 3 RS320

50 40 3 RS316

40 4 RS315

65 70 3 RS300

80 100 3 RS301

100 4 RS302

100

100 3 RS303

100 4 RS304

160 3 RS305

160 4 RS306

125

160 3 RS307

160 4 RS308

225 3 RS309

225 4 RS310

150

200 3* RS317

200 4 RS312

290 3* RS318

290 4 RS314

* nur Steuerfunktion 2 und 3