8

MIRKA 3,000 RPM 77 mm (3 in.) &

125 mm (5 in.)

TWO-HANDED ROTARY POLISHER

SERVICE INSTRUCTIONS

NOTICE: To receive any expressed or implied warranty, tool must be repaired by an authorized Mirka Service Center. The following

general service instructions provided are for use after completion of the warranty period.

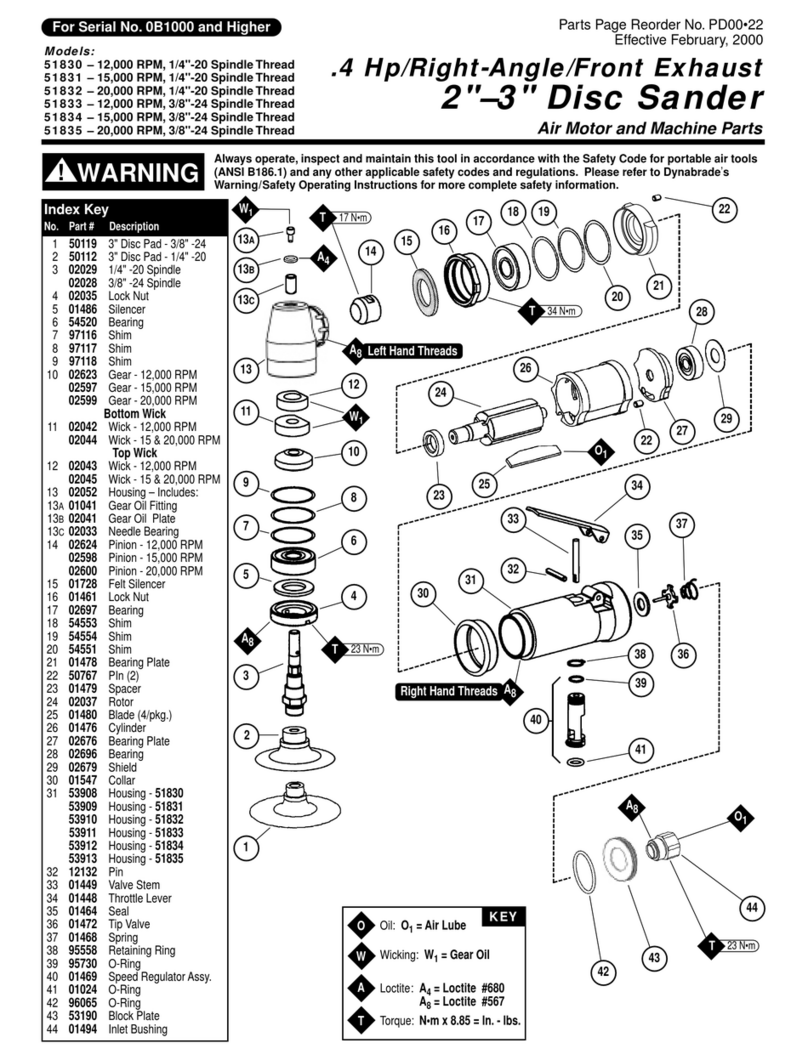

DISASSEMBLY INSTRUCTIONS

Motor Disassembly:

1. Remove the (61) Pad with the (60) 13 mm Wrench.

Take the T-6 Motor Lock Ring Wrench/Spindle Puller

(Included in MPA0928 Kit) and engage it into the tabs

of the (22) Spindle Housing. Rotate the T-6 Motor

Lock Ring Wrench/Spindle Puller counter-clockwise

until it disengages the Spindle Housing from the (44)

Motor Housing. Carefully lift the Spindle Housing up,

while at the same time watching to collect any of the

three (19) Needle Bearings or the three (18) Planet

Gears that may fall out. Remove any remaining Plan-

et Gears and Needle Bearings and set them aside.

Set the Spindle Housing assembly out-of-the-way.

2. For 77mm (3 in.) machines, remove the (16) Motor

Spacer from the (44) Motor Housing.

3. Grasp the Motor Assembly by the exposed end of the

(15 or 17) Motor Shaft and pull out the Motor Assem-

bly from the (44) Motor Housing and set it aside.

4. For 77mm (3 in.) machines, remove the (1) Motor

Spacer from the (44) Motor Housing.

5. Remove the (11) O-Ring from the (10 or 12) Cylinder.

Remove the (2) Retaining Ring from the (15 or 17)

Motor Shaft.

6. Remove the (4) Rear Endplate, (10 or 12) Cylinder, (5

or7)Rotorandve(6or8)Vanes.Thismayrequire

gripping the Rear Endplate with a Bearing Separator

(Included in MPA0928 Kit) and lightly pressing the (15

or 17) Motor Shaft through the (3) Bearing and Rear

Endplate. CAUTION: The (9) Key(s) will damage

the (13) Front Endplate if the Motor Shaft is pressed

throughwithoutremovingtheKey(s)rst.Remove

the Key(s) then press off the Front Endplate.

7. Remove the (3 and 14) Bearings from the (4 and 13)

Endplates using the T-8 Motor Faceplate Bearing

Removal Tool (Included in MPA0928 Kit). The end

of the tool with the larger diameter is for pressing the

(14) Bearing in the (13) Front Endplate out and the

smaller diameter end is for pressing the (3) Bearing in

the (4) Rear Endplate out.

Spindle Housing Disassembly:

1. Take the (22) Spindle Housing and with a small, thin-

tippedatheadscrewdriverpick-outtheslottedendof

the (29) Retaining Ring, then continue to peel-out the

Retaining Ring all the way around until it is free from

the groove in the Spindle Housing.

2. Screw the threaded end of the T-6 Motor Lock Ring

Wrench/Spindle Puller (Included in MPA0928 Kit)

into the (23 or 24) Planetary Spindle until hand tight.

NOTE: Make sure the (18) Planet Gears and (19)

Needle Bearings have been removed and set aside.

3. Remove the Planetary Spindle assembly. To ac-

complish this, create moderately sharp outward blows

to the Planetary Spindle, this can be done by taking

the cylindrical part of the T-6 Motor Lock Ring Wrench

(Included in MPA0928 Kit) and sliding it up the handle

away from the Planetary Shaft and hitting the washers

and set screw at the opposite end of the handle.

4. The (20) Ring Gear does not normally have to be

removed. If it is determined that it needs to be re-

placed, press it out from the same side the Planetary

Spindle Assembly is pressed in. Press it out by

pressing on the part of the gear teeth that is exposed

when looking in the bore from the (23 or 24) Planetary

Spindle side.

5.Withasmall,thin-tippedatheadscrewdriverpick-

out the slotted end of the (28) Retaining Ring, then

continue to peel-out the Retaining Ring all the way

around until it is free from the (23 or 24) Planetary

Spindle.

6. Use a Bearing Separator (Included in MPA0928 Kit) to

remove the (27) Bearing, (26) Shim and (25) Bearing

from the (23 or 24) Planetary Spindle.

Housing Disassembly:

1. Unscrew the threaded (30) Plug(s) and the (67) Side

Handle (if used) from the (44) Motor Housing.

2. Remove the (43) Hook and (42) Spacer Rings. (if

used)

3. Remove the (66) Retaining Ring. The (65) Speed

Control (with (64) O-Ring) will now pull straight out

from the (44) Motor Housing. Use an o-ring pick to

remove the O-Ring from the Speed Control.

4. Use a T-20 Torx® driver to unscrew all (41 and 63)

Screws.

5. Remove the (31 and 62) Housings.

6.Removethe(32)Muferand(33and34)Sealsfrom

the (31) Housing.

7. Remove the (39) End Cap.

8. Unscrew the (40) Inlet Bushing from the (39) End

Cap.Removethe(38)Mufers,(35)CaptiveRing,

and (36 and 37) O-Rings from the End Cap.

9. Remove the (56) Exhaust Tubing, (57) Tubing Clamp,

and (58) Inlet Tubing from the motor housing assem-

bly. Separate the Exhaust Tubing, Tubing Clamp, and

Inlet Tubing from each other.

10. Unscrew the three (55) Screws from the (44) Motor

Housing.

11. Remove the (54) NV/CV Exhaust Nozzle and the

(53) Gasket from the (44) Motor Housing.

12. Press out the (45) Spring Pin from the (44) Motor

Housing and remove the (48) Throttle Lever.

13. Remove the (52) Seal Assembly. This component

can become damaged during removal and will need

to be replaced if damaged.

14. Remove the (51) Spring, (50) Valve, (49) Valve Seat,

and the (47) Valve Stem from the (44) Motor Hous-

ing. Use an o-ring pick to remove the o-ring from the

Valve Stem.