Dichtungen

Schmutzsieb

Entlüftungsring (HR80A)

Ventilteller-Haltering (HR80A)

Ventilteller

Ventilsitzgarnitur

Gehäuse, Verschlusskappe

Auf Verformung oder Beschädigung prüfen.

Auf Ablagerung, Rost, Schmutz prüfen.

Auf Verformung, Beschädigung, Ölfilm, Korrosion prüfen.

Auf Verformung, Beschädigung, Ölfilm, Korrosion prüfen.

Auf Verschmutzungen oder Ölfilm, Riefen an der Kontaktstelle

zwischen Teller und Sitz, Abnutzungserscheinungen oder

Beschädigungen prüfen.

Die Rillen im Ventilsitz, und die Zuführungs-und Abführungs-

kanäle auf Verstopfung, Korrosion und Beschädigungen prüfen.

Auf Verschmutzung, Ablagerungen, Rost, Erosionen prüfen.

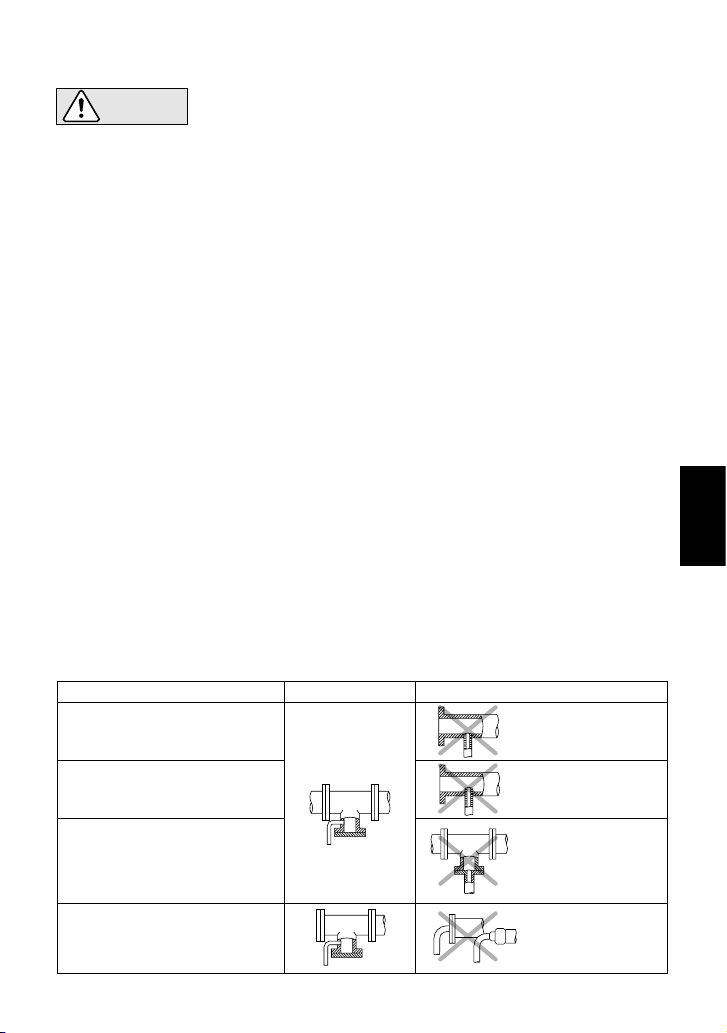

Überprüfung der Einzelteile

Ausbau und Einbau der Teile (Einbau erfolgt in umgekehrter Reihenfolge)

Bauteil & Nr. EinbauAusbau

Isolierkappe 12

Ringmutter 18

Gehäusebolzen 10

Gehäusemutter 16

Verschlusskappe 2

Gehäuse-

dichtung (groß) 7

Ventilteller 4

Ventilteller-Halte-

ring 6 (HR80A)

Entlüftungsring 5

(HR80A)

Ventilsitzgarnitur 3

und Zentrierstift 14

Ventilsitz-

dichtung (klein) 8

Schmutzsieb 9

Die Halteschraube (HR80A) oder die

Ringmutter lösen, dann die

Isolierkappe abheben.

Gehäuseschrauben bzw.-muttern

kreuzweise lösen. Falls erforderlich,

Rostlösungsmittel verwenden, dann

Verschlusskappe abheben.

Dichtung abnehmen und Dicht-

flächen reinigen.

Abheben, dabei die geläppte

Oberfläche nicht zerkratzen.

Abheben ohne zu verbiegen.

Abheben ohne zu verbiegen, da er

nicht in seine ursprüngliche Form

zurückkehrt.

Ventilsitzgarnitur und Zentrierstift

aus dem Gehäuse entfernen.

Dichtung abnehmen und Dicht-

flächen reinigen.

Schmutzsieb herausnehmen, dabei

nicht verbiegen.

Falls notwendig, die Länge des

Abstandstücks verändern (HR150A,

HR260A).

Gehäuseschrauben bzw. -muttern mit

geeignetem Schmiermittel bestreichen

und kreuzweise anziehen. Falls

notwendig, neue Schrauben/Muttern

verwenden. Mit vorgeschriebenem

Anzugsmoment festziehen.

Dichtung erneuern, auch wenn keine

Beschädigungen erkennbar sind.

Die geläppte Seite mit Rille muss nach

unten zu liegen kommen.

Auf den Entlüftungsring setzen und

darauf achten, dass er nicht auf der

Ventilsitzoberfläche aufsitzt.

Einsetzen, ohne zu verbiegen, da er

nicht in seine ursprüngliche Form

zurückkehrt.

Den Zentrierstift in die vorgesehene

Bohrung einstecken und die Ventilsitz-

garnitur gut passend aufstecken.

Dichtung erneuern, auch wenn keine

Beschädigungen erkennbar sind.

Vorsichtig einsetzen, nicht verbiegen.

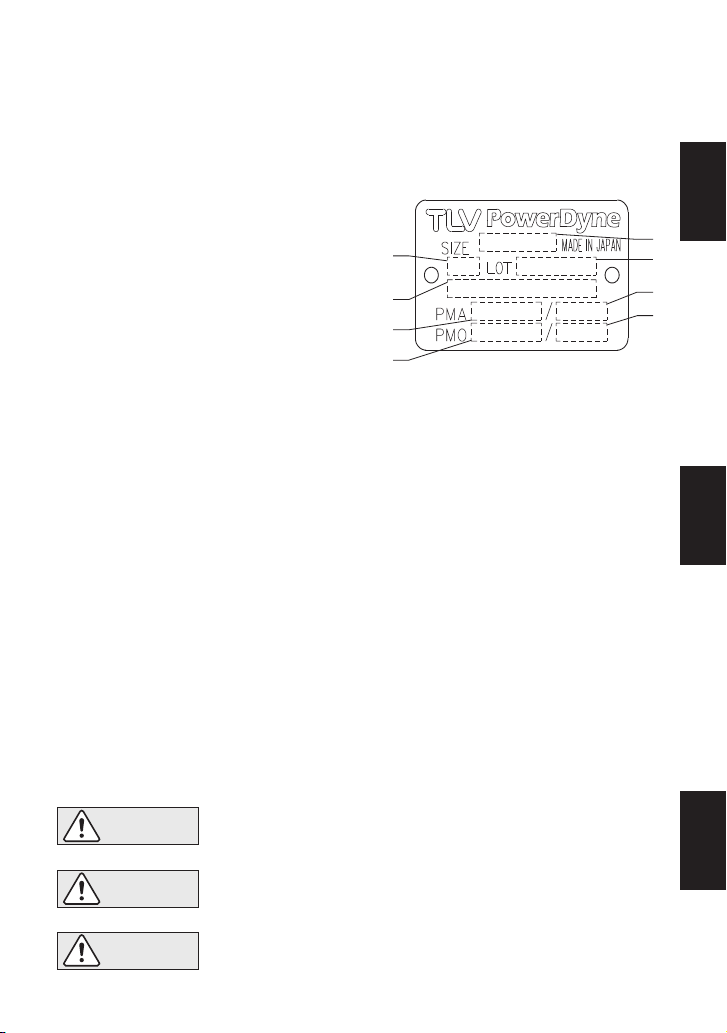

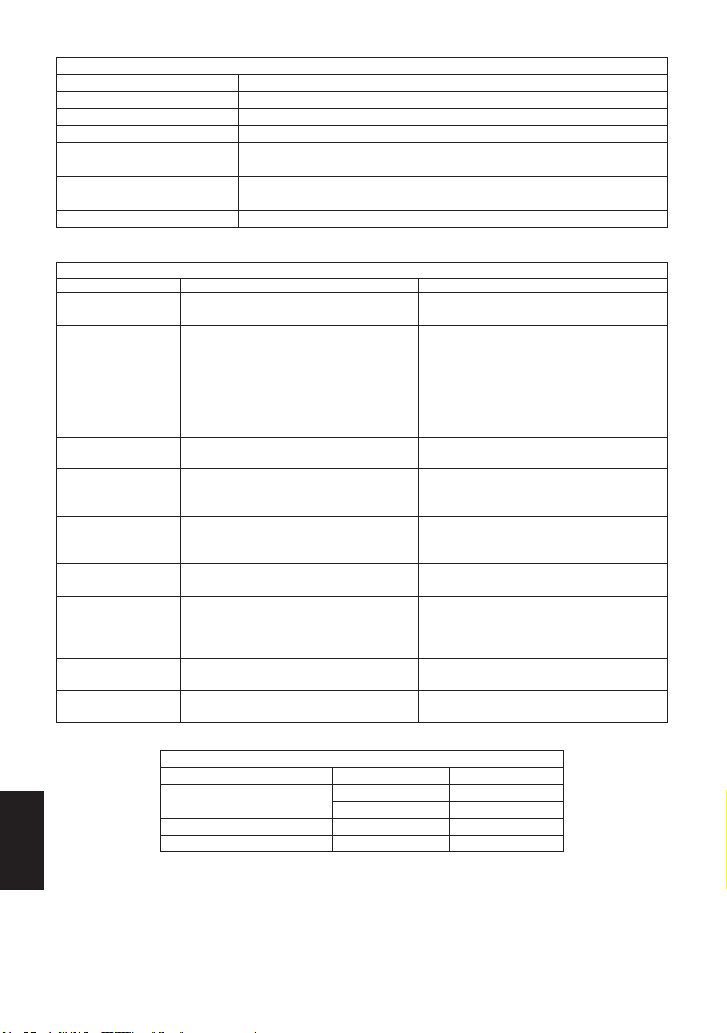

* Je nach Produkt werden verschiedene Gehäusebolzen verwendet.

Schlüsselweite überprüfen, um den passenden Drehmoment zu wählen

Falls Zeichnungen oder andere spezielle Dokumente mit dem

Produkt geliefert wurden, haben Angaben über Anzugsmomente in

diesen Unterlagen Vorrang vor den hier gezeigten Anzugsmomenten.

Gehäuseschraube HR80A*

Gehäusemutter HR150A

Gehäusemutter HR260A

35

50

130

280

Anzugsmomente und Schlüsselweite

Bauteil N•m

13

14

22

27

mm

Deutsch

14