TLV SS1VG User manual

Free Float Drain Trap SS1VG

Thank you for purchasing the Free Float Drain Trap for air

and inert gases.

This product has been thoroughly inspected before being shipped

from the factory. When the product is delivered, before doing

anything else, check the specifications and external appearance to

make sure nothing is out of the ordinary. Before beginning installation

or maintenance, please read this manual to ensure correct usage of

the product.

This instruction manual is needed not only for installation, but for subsequent

troubleshooting. Please keep it in a safe place for future reference.

The contents of this manual are subject to change without notice.

1. Safety Considerations

DO NOT use for toxic, flammable or otherwise hazardous fluids. This

product is a drain trap that discharges condensate from air or inert gas

systems. Use only for air or inert gas. This product is for intended use

only. Improper use may result in such hazards as damage to the

product or malfunctions that may lead to serious accidents.

WARNING

NEVER apply direct heat to the float. The float may explode due to

increased internal pressure, causing accidents leading to serious injury

or damage to property and equipment.

WARNING

Install properly and DO NOT use this product outside the recommended

operating pressure, temperature and other specification ranges.

Improper use may result in such hazards as damage to the product or

malfunctions which may lead to serious accidents. Local regulations

may restrict the use of this product to below the conditions quoted.

CAUTION

DO NOT use this product in excess of the maximum operating pressure

differential; such use could make discharge impossible (blocked).

CAUTION

Take measures to prevent people from coming into direct contact with

product outlets. Failure to do so may result in burns or other injury from

the discharge of fluids.

CAUTION

When disassembling or removing the product, wait until the internal

pressure equals atmospheric pressure and the surface of the product

has cooled to room temperature. Disassembling or removing the

product when it is hot or under pressure may lead to discharge of fluids,

causing burns, other injuries or damage.

CAUTION

Be sure to use only the recommended components when repairing the

product, and NEVER attempt to modify the product in any way. Failure to

observe these precautions may result in damage to the product or burns

or other injury due to malfunction or the discharge of fluids.

CAUTION

Use only under conditions in which no freeze-up will occur. Freezing

may damage the product, leading to fluid discharge, which may cause

burns or other injury.

CAUTION

Installation, inspection, maintenance, repairs, disassembly, adjustment

and valve opening/closing should be carried out only by trained

maintenance personnel.

CAUTION

2. Specifications

Refer to the product nameplate for detailed specifications.

* Maximum allowable pressure

(PMA) and maximum allowable

temperature (TMA) are

PRESSURE SHELL DESIGN

CONDITIONS (NOT

OPERATING CONDITIONS)

** Valve No. is displayed for

products with options. This item

is omitted from the nameplate

when there are no options.

Minimum Required Condensate Load: For SS1VG-M with a metal valve seat, a minimum

required condensate load of 0.5 kg/h (1 lb/h) is necessary to maintain a liquid seal. There is a

chance of air/gas leak if the condensate load falls below this rate.

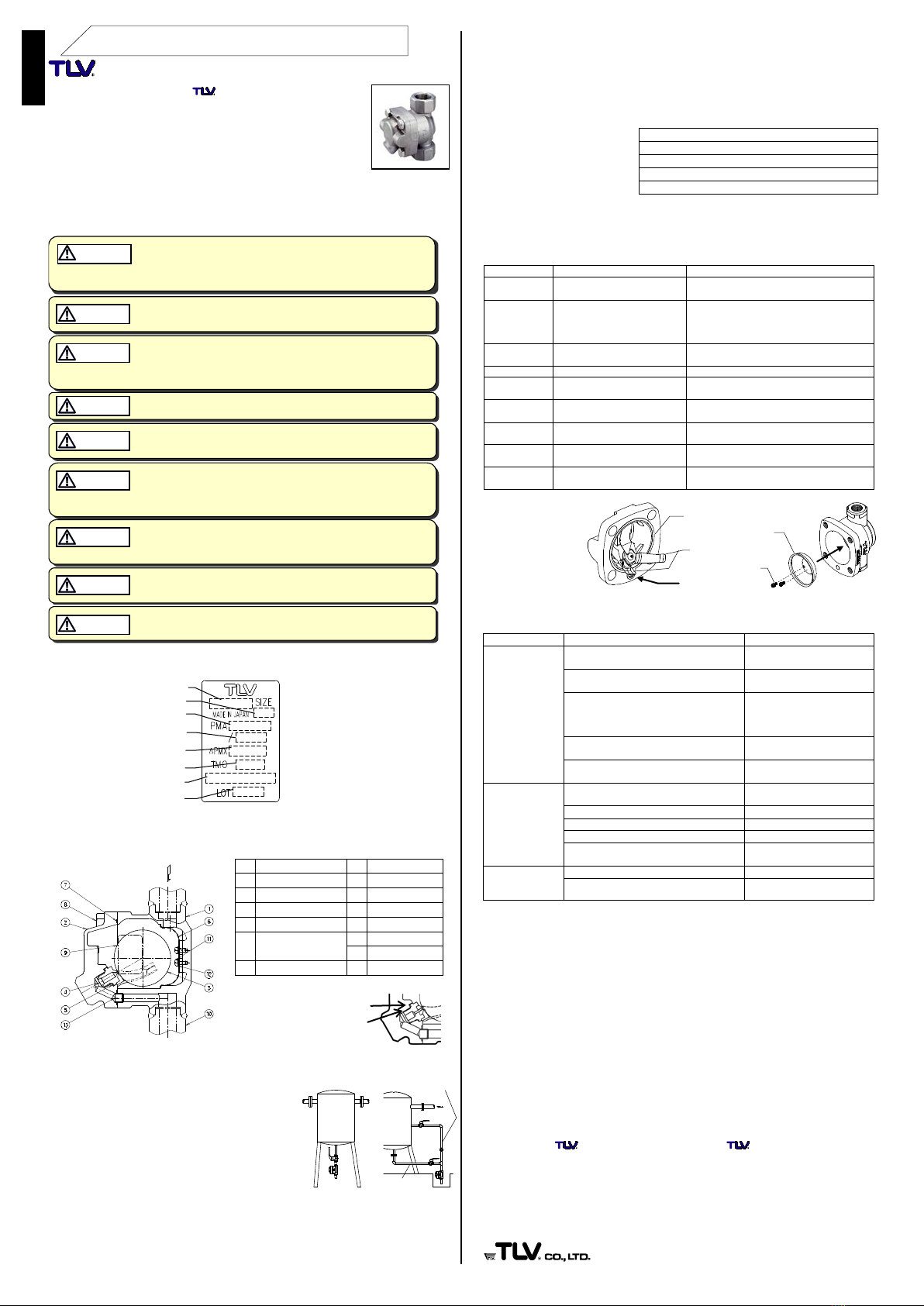

3. Configuration

No.

Name

No.

Name

1

Body

7

Cover Gasket

2

Cover

8

Cover Bolt

3

Float

9

Nameplate

4

Valve Seat (Orifice)

10

Flange

5 Valve Seat (Orifice)

Gasket

11

Screw

12

Spring Washer

6

Screen

13

Connector

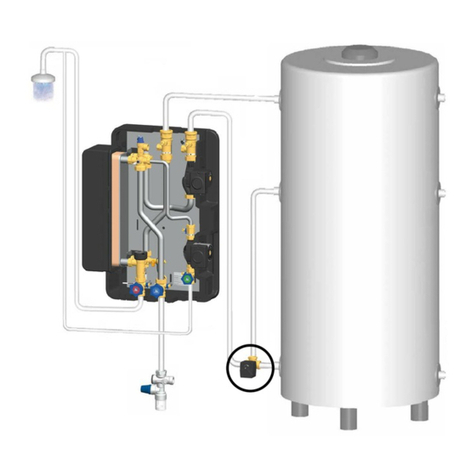

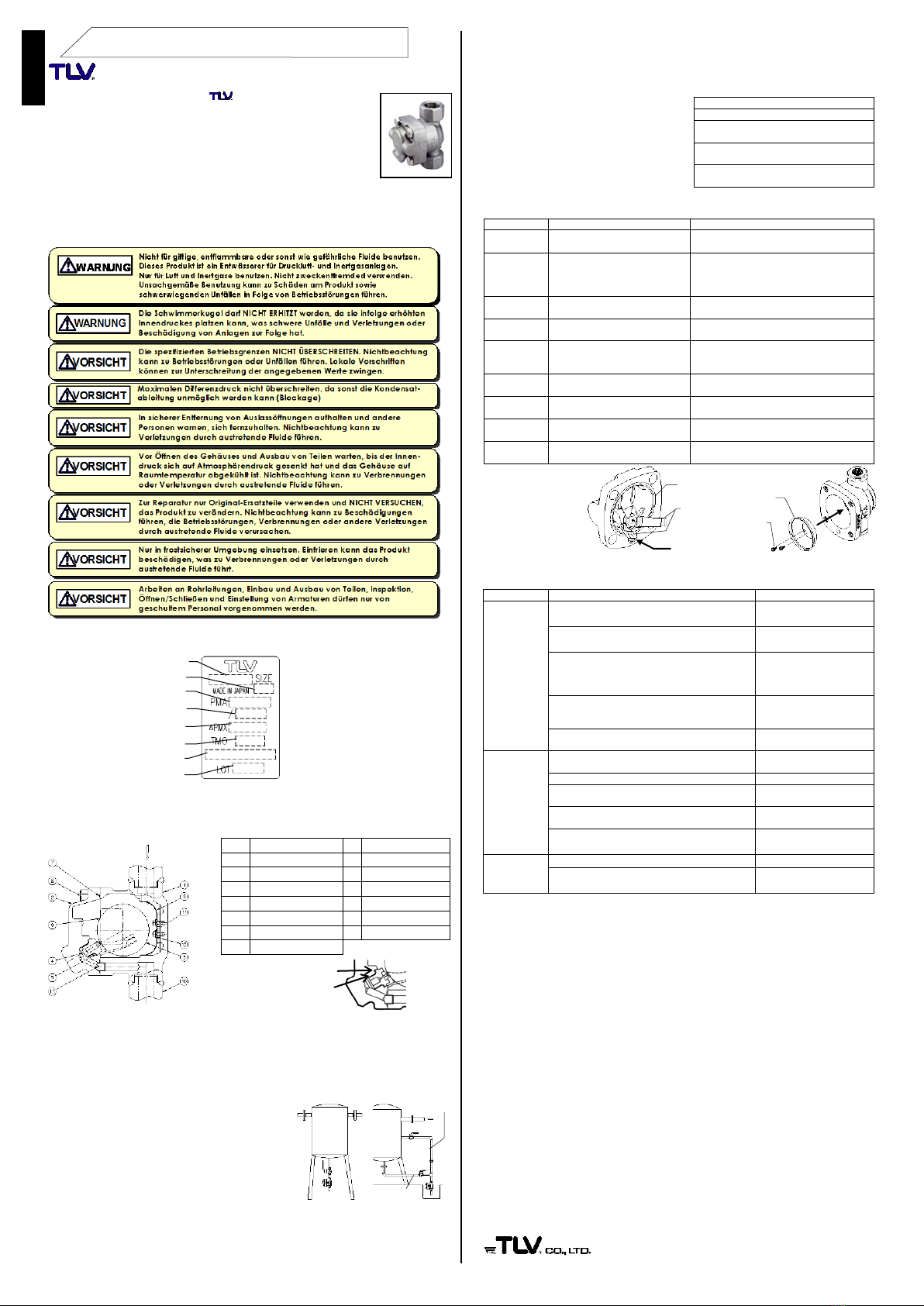

4. Proper Installation

1.

Before installation, be sure to remove all protective seals.

2.

Before installing the product, open the inlet valve and

blow out the piping to remove any piping scraps,

dirt and oil. Close the inlet valve after blowdown.

3.Install the product so the arrow on the body is

pointing in the direction of flow.

4.To prevent air binding, inlet piping must be

straight, vertical, as short as possible and with a

minimum nominal diameter of 15 mm (1/2in). If a

length of horizontal piping between the equipment

and the product is unavoidable, the horizontal

piping must be kept as short as possible. If it

exceeds 200 mm (8 in), a pressure-balancing line must be installed (see right).

5.The product must be installed vertically, inclined no more than 5° horizontally and

front-to-back.

6.Install a condensate outlet valve and outlet piping.

7.Open the inlet and outlet valves, make sure that the product functions properly.

5. Inspection and Maintenance

Operational Check: A visual inspection of the following items should be done on a

daily basis to determine whether the product is operating properly or has failed.

Periodically (at least biannually) the operation should also be checked by using

diagnostic equipment, such as a stethoscope or thermometer.

If the product should fail, it may cause damage to piping and equipment, resulting in

faulty or low quality products or losses due to air or gas leakage.

When parts have been

removed, or during periodic

inspections, use the table to

the right to inspect the parts

and replace any that are

found to be defective.

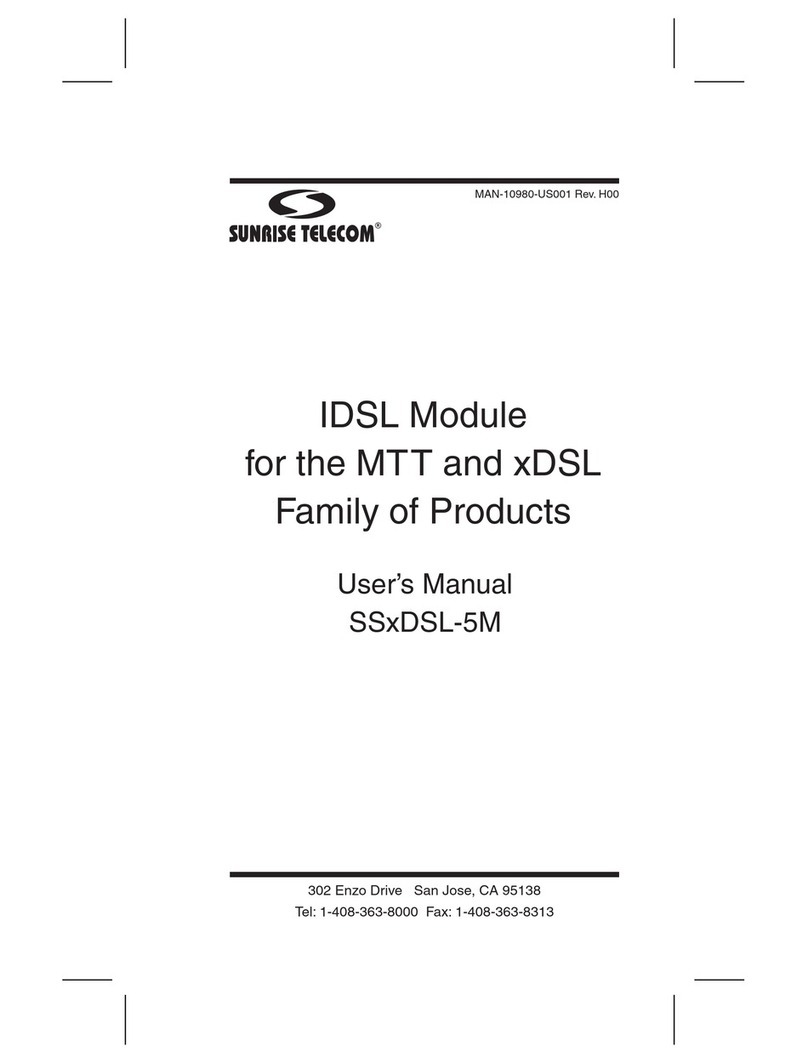

6. Disassembly / Reassembly

Use the following procedures to remove components. Use the same procedures in

reverse to reassemble. If drawings or other special documentation were supplied for the

product, any torque given there takes precedence over values shown here.

Part

During Disassembly

During Reassembly

Cover Bolt

Remove with a 17 mm (21⁄

32

in)

socket wrench

Coat threads with anti-seize; tighten to a

torque of 45 N⋅m (33 lbf⋅ft)

Cover

Remove; take care to prevent

any damage to the float, which

may fall out when the cover is

removed

Make sure there are no pieces of the old

gasket left on the sealing surfaces, then

reattach; be careful not to bend the float

guides (Fig. A)

Float

Remove being careful not to

scratch the polished surface

Place inside body, being careful not to

scratch or misshape

Connector

Remove

Insert into hole in cover

Cover Gasket

Remove gasket and clean

sealing surfaces

Replace with a new gasket if warped or

damaged, do not apply anti-seize

Valve Seat

Remove with a 13 mm (1/

2

in)

socket wrench

Coat threads with anti-seize; tighten to a

torque of 15 N⋅m (11 lbf⋅ft)

Valve Seat

Gasket

Remove gasket and clean

sealing surfaces

Replace with a new gasket if warped or

damaged, apply anti-seize

Screw &

Washer

Remove with a Philips

screwdriver

Tighten to a torque of 0.3 N⋅m (0.22 lbf⋅ft)

Screen

Remove without bending

Insert the screen with the proper orientation,

aligning screw holes (Fig. B)

(1 N⋅m ≈10 kg⋅cm)

Figure A

NOTE

: Do not change

the position of the

float guides. Tight

sealing cannot be

guaranteed if the float

guides have been

moved out of position.

Figure B

7. Troubleshooting

When the product fails to operate properly, use the following table to locate the cause.

Problem

Cause

Remedy

No condensate is

discharged

(blocked) or

discharge is poor

The float is damaged or filled with

condensate

Replace with new float

The valve seat opening, screen or piping

are clogged with rust and scale

Clean parts

The trap operating pressure exceeds the

maximum specified pressure, or there is

insufficient pressure differential between

the trap inlet and outlet

Compare specifications and

actual operating conditions

Air binding has occurred

Correct the installation

(see “Proper Installation”)

The specific gravity of the fluid is not

suitable for this product

Consult TLV

Air/gas is

discharged or

leaks from the

outlet*

(blowing)

(air/gas leakage)

Rust and scale have built-up around the

valve seat or beneath the float

Clean parts

The valve seat is scratched or damaged

Replace with new valve seat

The float is deformed or has a build-up

Clean or replace float

Improper installation orientation

Correct the installation

There is excessive trap vibration

Lengthen inlet piping and

fasten securely

Air/gas is leaking

from a place other

than the outlet

Gasket(s) are deteriorated or damaged

Replace with new gasket(s)

Improper tightening torques were used

Tighten to the proper torque

* SS1VG-M with metal valve seat requires a minimum condensate load of 0.5 kg/h (1 lb/h) to

prevent any air/gas leak

8. Product Warranty

1. Warranty Period: One year following product delivery.

2. TLV CO., LTD. warrants this product to the original purchaser to be free from

defective materials and workmanship. Under this warranty, the product will be

repaired or replaced at our option, without charge for parts or labor.

3. This product warranty will not apply to cosmetic defects, nor to any product whose

exterior has been damaged or defaced; nor does it apply in the following cases:

1) Malfunctions due to improper installation, use, handling, etc., by other than TLV

CO., LTD. authorized service representatives.

2) Malfunctions due to dirt, scale, rust, etc.

3) Malfunctions due to improper disassembly and reassembly, or inadequate inspection

and maintenance by other than TLV CO., LTD. authorized service representatives.

4) Malfunctions due to disasters or forces of nature.

5) Accidents or malfunctions due to any other cause beyond the control of TLV CO., LTD.

4. Under no circumstances will TLV CO., LTD. be liable for consequential economic

loss or damage or consequential damage to property.

For Service or Technical Assistance:

Contact your representative or your regional office.

Manufacturer:

881 Nagasuna, Noguchi, Kakogawa, Hyogo, 675-8511 Japan

Tel: [81]-(0)79-422-1122 Fax: [81]-(0)79-422-0112

Rev. 3/2017 (T)

SS1VG-M

(with metal valve seat)

English

Nominal Diameter

Production Lot No.

Valve No.**

Maximum Allowable Pressure*

Max. Allowable Temperature*

Max. Operating Temperature

Model

Maximum Differential Pressure

Screw & Washer

Screen

Float Guides

Connector

Cover

Gasket

Gaskets: check for warping or damage

Screen: check for clogging, corrosion or damage

Valve Seat: check for clogging, warping or scratches

Float: check for scratches, dents or water inside the float

Body, Cover: check for damage or build-up inside

Standard Requiring

Balancing Line

Pressure-balancing Line

Inlet Piping

INSTRUCTION MANUAL

Keep this manual in a safe place for future reference

SS1VG-R

(with rubber valve seat)

④

⑤

EINBAU- UND BETRIEBSANLEITUNG

Entwässerer SS1VG

Wir danken Ihnen für den Kauf des Entwässerers für Druckluft

und Inertgase.Dieses Produkt wurde nach Fertigstellung sorgfältig

geprüft und verließ unsere Fabrik vollständig und fehlerfrei. Wir

empfehlen jedoch, nach Erhalt den einwandfreien Zustand zu

überprüfen und die Spezifikation mit Ihren Bestellunterlagen zu

vergleichen. Bei Unstimmigkeiten benachrichtigen Sie uns bitte

umgehend. Lesen Sie die Anleitung sorgfältig durch, um den korrekten

Gebrauch dieses Produkts sicherzustellen.

Diese Anleitung wird für den Einbau und später für Wartung und Reparatur benötigt.

Daher sollte sie an einer leicht zugänglichen Stelle aufbewahrt werden.

Änderungen dieser Einbau- und Betriebsanleitung vorbehalten.

1. Sicherheitshinweise

2. Technische Daten

Die Technischen Daten stehen auf dem Typenschild

* Maximal zulässiger Druck (PMA)

und maximal zulässige

Temperatur (TMA) sind

AUSLEGUNGSDATEN (NICHT

BETRIEBSDATEN).

** Die Ventil-Nr. wird angegeben bei

Typen mit Optionen. Bei Typen

ohne Optionen bleibt diese Stelle

frei.

Mindestkondensatmenge: Für SS1VG-M mit Metall-Ventilsitz ist eine Mindestkondensatmenge

von 0,5 kg/h erforderlich, um eine Flüssigkeitsvorlage für dichten Abschluss zu erhalten. Ohne

diese Kondensatmenge besteht die Möglichkeit von Luft- oder Gas-Leckage.

3. Aufbau

Nr.

Bauteil

Nr.

Bauteil

1

Gehäuse

8

Gehäuseschraube

2

Gehäusedeckel

9

Typenschild

3

Schwimmerkugel

10

Flansch

4

Ventilsitz

11

Schraube

5

Ventilsitzdichtung

12

Federring

6

Schmutzsieb

13 Verbindungshülse

7

Gehäusedichtung

4. Einbauhinweise

1. Vor dem Einbau die Transport-Schutzkappen entfernen.

2. Vor dem Einbau das Einlassventil öffnen und die Leitung durchblasen, um Öl und

Verschmutzungen zu entfernen. Danach das Ventil schließen.

3. Den Produkt mit dem Pfeil auf dem Gehäuse in Durchflussrichtung einbauen.

4. Zur Vermeidung von Luftabschluss die Einlass-

leitung geradlinig, vertikal und so kurz wie möglich

und mit mindestens 15 mm Durchmesser verle-

gen. Falls ein Stück horizontaler Leitung zwischen

der Anlage und dem Produkt unvermeidbar ist,

sollte sie so kurz wie möglich verlegt werden. Ist

sie länger als 200 mm, muss eine Druck-

ausgleichleitung installiert werden (siehe rechts).

5. Den Produkt vertikal und innerhalb einer

Schräglagentoleranz von 5° in horizontaler und

vertikaler Richtung einbauen.

6. Am Auslass ein Absperrventil und eine Kondensatleitung anbringen.

7. Einlass- und Auslassventile öffnen und prüfen, ob der Produkt wie vorgesehen,

arbeitet.

5. Inspektion und Wartung

Funktionsprüfung Visuelle Inspektionen sollten täglich erfolgen, um festzustellen, ob

der Produkt ordnungsgemäß arbeitet, oder beschädigt ist. Mindestens zweimal pro Jahr

oder, je nach Betriebsweise in kürzeren Zeitabständen wird die Überprüfung mit

Messgeräten, z. B. Stethoskop oder Thermometer empfohlen.

Fehlerhafte Produkt können Beschädi

gungen an Rohrleitungen und Anlagen

verursachen, was zur Verschlechterung

der Produktqualität führen kann.

Die möglichen Fehler entsprechend der

Tabelle rechts suchen und überprüfen.

Dann die fehlerhaften Teile ersetzen.

6. Ausbau / Einbau

Ausbau von Teilen in dieser Reihenfolge vornehmen, den Einbau in umgekehrter.

Bauteil

Ausbau

Einbau

Gehäuse-

schraube

Mit 17 mm Steckschlüssel

abschrauben

Gewinde mit Schmiermittel bestreichen

und auf 45 N⋅m anziehen

Gehäuse-

deckel

Vorsichtig herausnehmen, dabei

auf die Schwimmerkugel achten,

die herausfallen und beschädigt

werden könnte

Vor dem Aufsetzen alte Dichtungsreste

sorgfältig entfernen; beim Aufsetzen des

Deckels nicht die Kugelauflagen verbiegen

(Abb. A)

Schwimmer-

kugel

Herausheben, feingeschliffene

Oberfläche nicht zerkratzen

Einsetzen ohne zu zerkratzen oder

verbeulen

Verbin-

dungshülse

Herausziehen

In Gehäusedeckel einsetzen

Gehäuse-

dichtung

Dichtung entfernen und

Dichtflächen reinigen

Dichtung erneuern, falls verformt oder

beschädigt, nicht mit Schmiermittel

bestreichen

Ventilsitz

Mit 13 mm Steckschlüssel

abschrauben

Gewinde mit Schmiermittel bestreichen

und auf 15 N⋅m anziehen

Ventilsitz-

dichtung

Dichtung entfernen und

Dichtflächen reinigen

Dichtung erneuern, falls verformt oder

beschädigt, mit Schmiermittel bestreichen

Schrauben &

Federringe

Mit Schraubenzieher

abschrauben

Gewinde mit Schmiermittel bestreichen

und auf 0,3 N⋅m anziehen

Schmutzsieb

Abnehmen, ohne zu verbiegen

Schmutzsieb mit den Schraubenlöchern

übereinstimmend einsetzen (Abb. B)

Abb. A

Vorsicht: Die

Kugelauflagen nicht

verstellen. Dichter

Abschluss kann sonst

nicht gewährleistet

werden.

Abb. B

7. Fehlersuche

Falls der Produkt nicht zufriedenstellend arbeitet, nach dieser Fehlerliste vorgehen.

Symptom

Ursachen

Gegenmaßnahmen

Kondensat

läuft nicht ab

(blockiert),

oder Ableitung

ist ungenügend

Die Schwimmerkugel ist beschädigt, oder voll

Wasser

Schwimmerkugel ersetzen

Ventilsitz, Schmutzsieb oder Rohrleitungen sind

verstopft mit Schmutzablagerungen oder Rost

Reinigen

Der Betriebsdruck des Entwässerers übersteigt

den maximal zulässigen Druck oder der

Differenzdruck zwischen Einlass und Auslass ist

zu niedrig

Prüfen, ob die Ausleg-

ungsdaten mit den wirk-

lichen Betriebsdaten über-

einstimmen und ändern

Luftabschluss ist eingetreten

Rohrleitungssystem prüfen

und ändern

(siehe Einbauhinweise)

Der Entwässerer ist nicht geeignet für das

Spezifische Gewicht des Mediums

TLV konsultieren

Luft- oder

Gasverlust

über die

Kondensat-

auslassleitung

(Entwässerer

bläst)

(Luft-/Gas-

Leckage)

Rost und Schmutz am Ventilsitz oder unter der

Schwimmerkugel

Reinigen

Der Ventilsitz ist zerkratzt oder beschädigt

Ventilsitz erneuern

Die Schwimmerkugel ist verformt oder äußerlich

verschmutzt

Reinigen oder ersetzen

Der Entwässerer ist in zu großer Schräglage

eingebaut

Innerhalb der Schräg-

lagentoleranz einbauen

Der Entwässerer vibriert

Einlassleitung verlängern

und besser unterstützen

Luft-/Gas-

Leckage aus

dem Gehäuse

Dichtungen sind abgenutzt oder beschädigt

Dichtungen ersetzen

Das Anzugsmoment der Gehäuseschrauben ist

zu gering

Mit richtigem Anzugs-

moment anziehen

* SS1VG-M Metall-Ventilsitz erfordert eine Mindestkondensatmenge von 0,5 kg/h um Luft-

/Gas-Leckagen zu vermeiden.

8. Garantie

1. Garantiezeit: Ein Jahr nach Lieferung.

2. Falls das Produkt innerhalb der Garantiezeit aus Gründen die TLV CO., LTD. zu

vertreten hat, nicht der Spezifikation entsprechend arbeitet, oder Fehler an Material

oder Verarbeitung aufweist, wird es kostenlos ersetzt oder repariert.

3. Von der Produktgarantie ausgenommen sind kosmetische Mängel sowie

Beschädigungen des Produktäußeren. Die Garantie erlischt außerdem in den

folgenden Fällen:

1)Schäden, die durch falschen Einbau oder falsche Bedienung hervorgerufen werden.

2)Schäden, die durch Verschmutzungen, Ablagerungen oder Korrosion usw. auftreten.

3)Schäden, die durch falsches Auseinandernehmen und Zusammenbau, oder

ungenügende Inspektion und Wartung entstehen.

4)Schäden verursacht durch Naturkatastrophen und Unglücksfälle.

5)Unglücksfälle und Schäden aus anderen Gründen, die von TLV CO., LTD. nicht zu

vertreten sind.

4. TLV CO., LTD. haftet nicht für Folgeschäden.

Für Wartung und Technische Beratung wenden Sie sich bitte an die TLV Vertretungen

oder an die regionalen TLV Niederlassungen.

Hersteller:

881 Nagasuna, Noguchi, Kakogawa, Hyogo, 675-8511 Japan

Tel: [81]-(0)79-422-1122 Fax: [81]-(0)79-422-0112

Rev. 3/2017 (T)

Deutsch

Typ

SS1VG-M

(Metallsitz)

Schmutzsieb

Kugelauflagen

Verbindungshülse

Gehäusedeckel

Schraube &

Federring

Dichtungen: Verformung und Kratzer

Ventilsitz: Verformungund Beschädigung

Schmutzsieb: Verstopfung,

Ablagerungen und Beschädigung

Schwimmerkugel: Kratzer, Verbeulung,

Wasser in der Schwimmerkugel

Gehäuse, Deckel: Beschädigung,

Ablagerungen und Verschmutzung innen

Standard Druckausgleich-

leitung erforderlich

Größe/DN

Fertigungslos-

Nr.

Ventil-

Nr.**

Maximal zulässiger Druck *

Maximal zulässige Temperatur *

Maximale Betriebstemperatur

Maximaler Differenzdruck

④

⑤

SS1VG-R

(Gummisitz)

Druckausgleich-

leitung

Einlassleitung

Table of contents

Languages:

Other TLV Control Unit manuals

Popular Control Unit manuals by other brands

WEG

WEG SSW900-CPDP-N Installation, configuration and operations guide

Sunrise telecom

Sunrise telecom SSxDSL-5M user manual

Allen-Bradley

Allen-Bradley 1771-OW installation guide

Itho Daalderop

Itho Daalderop I2C manual

Motorola

Motorola MVME224A Series Operation and Users Manual

KSB

KSB BOAX-B Installation & operating manual