9

Notice d’utilisation à lire attentivement avant de faire fonctionner l’outil

et à conserver pour consultation ultérieure.

Notice d’utilisation (traduction de la notice d’utilisation d’origine)

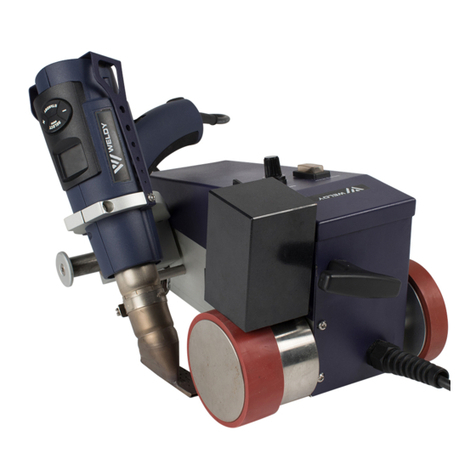

ScelleuseGW800 WELDY

Soudeuse automatique

FR

DANGER!

Danger lors de l’ouverture de l’outil, en raison de l’exposition de composants et

de connexions sous tension. Avant d’ouvrir l’outil, le débrancher afin de s’assurer

qu’il est déconnecté du réseau électrique.

Risque d’incendie et d’explosion! Une utilisation non conforme de la soudeuse

automatique (par exemple, surchaue du

matériau) peut générer un risque d’in-

cendie et d’explosion, en particulier si elle est employée à proximité de matériaux

combustibles et de gaz explosifs.

Danger– Risque de brûlure! Ne pas toucher les pièces métalliques nues et le

matériau qui sort alors qu’ils sont chauds. Laisser refroidir l’appareil.

Avertissement

L’outil doit être utilisé sous la surveillance d’une autre personne. La chaleur

peut mettre le feu à des matériaux inflammables qui ne sont pas dans le champ

de vision de l’opérateur. La machine doit uniquement être utilisée par des spéci-

alistes qualifiés ou sous leur surveillance. Les enfants ne sont pas autorisés à

utiliser cette machine.

Pour la protection des personnes sur les sites de construction, nous recomman-

dons vivement de raccorder l’outil à un disjoncteur diérentiel (RCCB).

Protéger l’outil de l’humidité et de l’eau.

FI

Attention

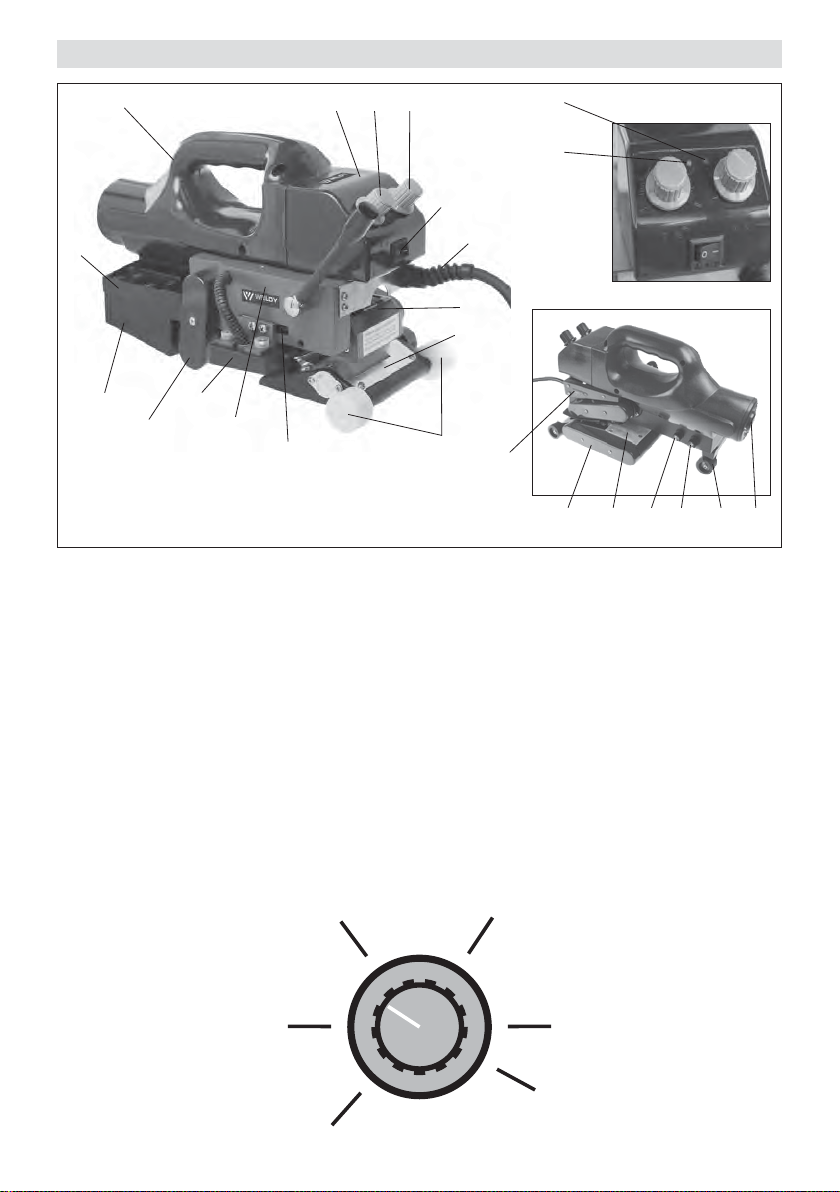

La tension nominale indiquée sur l’outil doit correspondre à la tension du réseau

électrique. En cas de coupure de l’alimentation électrique, le bouton de com-

mande de la vitesse(6) et le bouton de commande de la température(5)

doivent être placés sur0.

230

400

Ne brancher l’outil qu’à une fiche avec conducteur de protection. Toute dé-

connexion du conducteur de protection, à l’intérieur ou à l’extérieur de l’outil, est

dangereuse!

Concernant les câbles de rallonge entre le câble d’alimentation de l’outil et

la prise réseau, utiliser uniquement des modèles de section adaptée, avec

conducteur de protection!

Application

Soude de géomembranes telles que LDPE, PVC, HDPE, EVA, PP pour des applications:

• dans le génie civil • sur les réservoirs

• au niveau des autoroutes • dans le domaine des travaux d’imperméabilisation