LEM7 LEM8F Ver. 01 -

9

D811025A_01

MANUALE PER L’INSTALLAZIONE ITALIANO

Nel ringraziarVi per la preferenza accordata a questo prodotto, la ditta è

certa che da esso otterrete le prestazioni necessarie al Vostro uso. Leggete

attentamente l’opuscolo “Avvertenze”ed il “Libretto istruzioni”che ac-

compagnano questo prodotto in quanto forniscono importanti indicazioni

riguardanti la sicurezza, l’installazione, l’uso e la manutenzione. Questo

prodotto risponde alle norme riconosciute della tecnica e della disposizioni

relative alla sicurezza. Confermiamo che èconforme alle seguenti direttive

europee: 89/336/CEE, 73/23/CEE (e loro modifiche successive).

1) GENERALITÀ

L’attuatore LEM offre un’ampia versatilitàd’installazione, grazie alla posi-

zione estremamente bassa del pignone ed alla compattezza dell’attuatore.

La frizione meccanica, registrabile, garantisce la sicurezza contro lo

schiacciamento e permette di effettuare manovre con partenze morbide e

progressive. La manovra manuale d’emergenza si effettua con estrema

facilità. L'arresto a fine corsa ècontrollato da microinteruttori elettromecca-

nici oppure, per zone molto fredde, da sensori di prossimità. La centralina

di comando puòessere incorporata oppure montata su quadro separato.

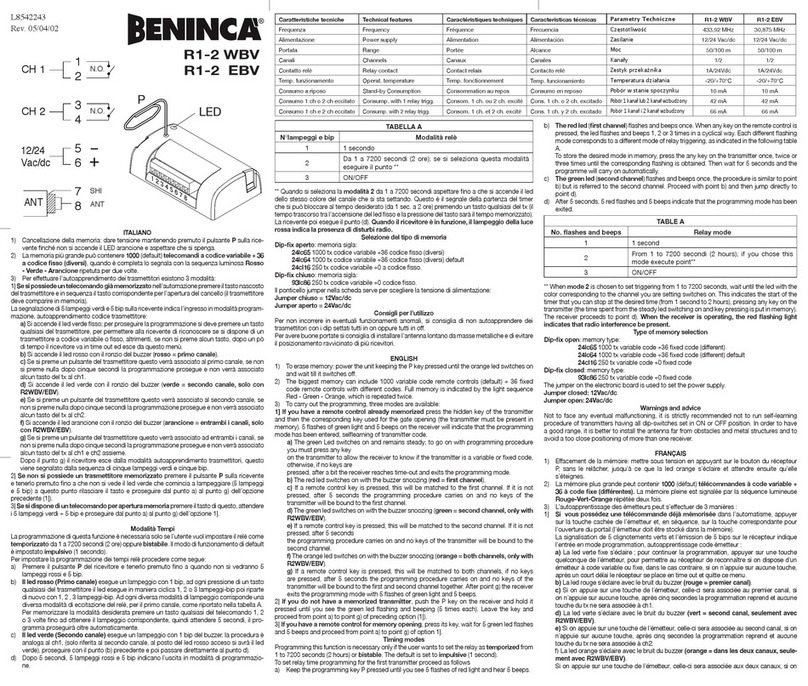

Il motoriduttore (fig.1) ècostituito da :

“M” Motore

“R” Riduttore a vite senza fine - ruota elicoidale

“F” Frizione meccanica su albero motore

“S” Gruppo finecorsa elettromeccanico

“P” Pignone con meccanismo di sblocco

“C” Centralina di comando

“FM” Freno motore per serie LEM8

“SB” Dispositivo di sblocco

2) SICUREZZA GENERALE

ATTENZIONE! Una installazione errata o un uso improprio del prodot-

to, può creare danni a persone, animali o cose.

•Leggete attentamente l’opuscolo ”Avvertenze”ed il ”Libretto istruzioni”

che accompagnano questo prodotto, in quanto forniscono Importanti indi-

cazioni riguardanti la sicurezza, l’installazione, l’uso e la manutenzione.

•Smaltire i materiali di imballo (plastica, cartone, polistirolo, ecc.) secondo

quanto previsto dalle norme vigenti. Non lasciare buste di nylon e polisti-

rolo a portata dei bambini.

•Conservare le istruzioni per allegarle al fascicolo tecnico e per consul-

tazioni future.

•Questo prodotto èstato progettato e costruito esclusivamente per l’utilizzo

indicato in questa documentazione.

Usi non indicati in questa documentazione potrebbero essere fonte di

danni al prodotto e fonte di pericolo.

•La Ditta declina qualsiasi responsabilitàderivante dall’uso improprio o

diverso da quello per cui èdestinato ed indicato nella presente docu-

mentazione.

•Non installare il prodotto in atmosfera esplosiva.

•Gli elementi costruttivi della macchina devono essere in accordo con le

seguenti Direttive Europee: 89/336/CEE, 73/23/CEE, 98/37 CEE e loro

modifiche successive.Per tutti i Paesi extra CEE, oltre alle norme nazionali

vigenti, per un buon livello di sicurezza èopportuno rispettare anche le

norme sopracitate.

•La Ditta declina qualsiasi responsabilitàdall’inosservanza della Buona

Tecnica nella costruzione delle chiusure (porte, cancelli, ecc.), nonché

dalle deformazioni che potrebbero verificarsi durante l’uso.

•L’installazione deve essere in accordo con quanto previsto dalle Direttive

Europee: 89/336/CEE, 73/23/CEE,98/37 CEE e loro modifiche successive.

•Togliere l’alimentazione elettrica, prima di qualsiasi intervento sull’impianto.

•Prevedere sulla rete di alimentazione dell’automazione, un interruttore o

unmagnetotermico onnipolare condistanza di apertura deicontattiuguale

o superiore a 3mm.

•Verificare che a monte della rete di alimentazione, vi sia un interruttore

differenziale con soglia da 0.03A.

•Verificare se l’impianto di terra èrealizzato correttamente: collegare tutte

le parti metalliche della chiusura (porte, cancelli, ecc.) e tutti i componenti

dell’impianto provvisti di morsetto di terra.

•Applicare tutti i dispositivi di sicurezza (fotocellule, coste sensibili, ecc.)

necessari aproteggere l’areadapericolidischiacciamento,convogliamento,

cesoiamento.

•Applicare almeno un dispositivo di segnalazione luminosa (lampeggiante)

in posizione visibile, fissare alla struttura un cartello di Attenzione.

•La Ditta declina ogni responsabilitàai fini della sicurezza e del buon fun-

zionamento dell’automazione se vengono impiegati componenti di altri

produttori.

•Usare esclusivamente parti originali per qualsiasi manutenzione o ripara-

zione.

•Non eseguire alcuna modifica ai componenti dell’automazione se non

espressamente autorizzata dalla Ditta.

•Istruire l’utilizzatore dell’impianto per quanto riguarda i sistemi di comando

applicati e l’esecuzione dell’apertura manuale in caso di emergenza.

•Non permettere a persone e bambini di sostare nell’area d’azione dell’au-

tomazione.

•Non lasciare radiocomandi o altri dispositivi di comando alla portata dei

bambini onde evitare azionamenti involontari dell’automazione.

•L’utilizzatore deve evitare qualsiasi tentativo di intervento o riparazione

dell’automazione e rivolgersi solo a personale qualificato.

•Tutto quello che non èespressamente previsto in queste istruzioni, non è

permesso.

3) DATI TECNICI

Alimentazione: ........................................ monofase 230V~ ±10% 50Hz (*)

Giri motore: ................................................................................. 1400 min

-1

Potenza assorbita: ............................................................................. 290 W

Corrente assorbita max .............................. : 1.5 A (230V) :3 A (110V)

Condensatore: ............................................ :10 µF (230V) :40 µF (110V)

Protezione termica ......................................................................... : 110 °C

Classe d’isolamento: ................................................................................. F

Rapporto di riduzione: .......................................................................... 1/30

Giri in uscita .................................................................................. : 48 min

-1

Modulo pignone: .......................................................... 4 mm 14 o 18 denti

Velocitàanta: .......................... 8.5m/min (14 denti).....:11m/min (18 denti)

Reazione all’urto: .......................................................... Frizione meccanica

Lubrificazione: ............................................................. Grasso permanente

Manovra manuale: ................................... Sblocco meccanico a manopola

N°manovre in 24ore: ............................................................................ 100

Unitàdi controllo: ................................................................... MIZAR - ELIX

Condizioni ambientali: ................................................. da -15 °C a +60 °C

Grado di protezione: ............................................................................ IP 24

Dimensioni: .............................................................................. Vedere fig.2

Peso attuatore: .................................................................................. 15 kg

(*) Tensioni speciali di alimentazione a richiesta.

4) VERIFICHE PRELIMINARI

Prima di procedere a qualsiasi operazione di installazione, verificare che la

struttura del cancello sia conforme a quanto richiesto dalle norme vigenti ed

in particolare:

•Che il binario di scorrimento del cancello sia lineare, orizzontale e le ruote

idonee a sopportare il peso del cancello.

•Che il cancello possa essere mosso manualmente in modo agevole per

tutta la sua corsa e che non si verifichino eccessivi sbandamenti laterali.

•Che la guida superiore permetta il giusto gioco con il cancello per garan-

tire un movimento regolare e silenzioso.

•Che siano posizionate le battute di arresto in apertura e chiusura.

•Che la posizione stabilita per il fissaggio del motoriduttore, consenta di

eseguire la manovra di emergenza in modo agevole e sicuro.

Nel caso gli elementi verificati non soddisfino quanto sopra descritto,

procedere alla loro sistemazione o, se necessario, allo loro sostituzione.

ATTENZIONE: Ricordarsi che la motorizzazione è una facilitazione

dell’uso del cancello e non risolve problemi dovuti a difetti e deficienze

di installazione o di mancata manutenzione del cancello stesso.

Togliere il prodotto dall’imballo e verificarne l’integrità. Se il prodotto non è

integro, rivolgersi al proprio rivenditore. Ricordarsi di smaltire i suoi compo-

nenti (cartone, polistirolo, nylon, ecc.) secondo le disposizioni delle norme

vigenti.

5) ANCORAGGIO DELLA PIASTRA BASE

5.1) Posizione standard

•Predisporre uno scavo dove eseguire la piazzola di cemento con annegati

i tirafondi della piastra base per il fissaggio del gruppo riduttore (fig.3). Se

il binario di scorrimento ègiàesistente, lo scavo deve essere ricavato in

parte anche nel getto di fondazione del binario. In questo modo, un even-

tuale cedimento del getto di fondazione del binario faràabbassare anche

labase delmotoriduttoremantenendo cosìilgioco tra pignonee cremagliera

(circa 1-2mm).

•Posizionare la piastra base rispettando le quote riportate in fig.4 e verifi-

cando la corretta posizione della feritoia passacavi "F".

•Lasciare i tubi flessibili previsti per il passaggio dei collegamenti elettrici

sporgenti dalla piastra base .

•Per mantenere in posizione corretta la piastra base durante la posa in

opera, puòrisultare utile saldare due piatti di ferro sotto il binario sui quali

poi, saldare i tirafondi (fig.3).

•Eseguire un getto di calcestruzzo, facendo in modo che il getto della pia-

stra base faccia corpo unico con quello del binario del cancello.

Controllare accuratamente:

•Le quote di posizionamento.

•Che la piastra base sia ben livellata.

•Che i 4 filetti dei prigionieri siano ben puliti dal cemento.

•Lasciare rapprendere il getto.

5.2) Altre posizioni

Il motoriduttore puòessere posizionato in diversi modi. A titolo di esempio,

in fig.5 èrappresentato un tipo di installazione particolare. Nel caso il

motoriduttore non venga fissato a livello del binario di scorrimento (Posizio-

ne standard), si deve garantire un sicuro fissaggio del motoriduttore in

relazione anche alla posizione del cancello, in modo da mantenere un

corretto gioco (1-2mm) tra cremagliera e pignone. Deve essere garantito il

rispetto delle norme di sicurezza vigenti per quanto riguarda le persone,

animali e cose, e in particolare devono essere evitati rischi di infortuni dovuti

a schiacciamento, nella zona di ingranamento pignone - cremagliera ed altri