AVVERTENZE PER L’UTILIZZATORE ( I )

ATTENZIONE! Importanti istruzioni di sicurezza. Leggere e seguire attenta-

mente le Avvertenze e le Istruzioni che accompagnano il prodotto poiché

un uso improprio può causare danni a persone, animali o cose. Conservare

leistruzioniperconsultazionifutureetrasmetterleadeventualisubentranti

nell’uso dell’impianto.

Questo prodotto dovrà essere destinato solo all’uso per il quale è stato

espressamente installato. Ogni altro uso è da considerarsi improprio e

quindi pericoloso. Il costruttore non può essere considerato responsabile

per eventuali danni causati da usi impropri, erronei e irragionevoli.

SICUREZZA GENERALE

Nel ringraziarVi per la preferenza accordata a questo prodotto, la Ditta è certa

che da esso otterrete le prestazioni necessarie al Vostro uso.

Questo prodotto risponde alle norme riconosciute della tecnica e della disposi-

zioni relative alla sicurezza se correttamente installato da personale qualicato

ed esperto (installatore professionale).

L’automazione, se installata ed utilizzata correttamente, soddisfa gli standard di

sicurezzanell’uso.Tuttaviaèopportunoosservarealcuneregoledicomportamento

per evitare inconvenienti accidentali:

- Tenere bambini, persone e cose fuori dal raggio d’azione dell’automazione, in

particolare durante il movimento.

-Non permettere a bambini di giocare o sostare nel raggio di azione

dell’automazione.

-

Questaautomazione nonè destinataall’uso da partedi bambinio da partedi persone

conridottecapacitàmentali,sichee sensoriali, opersonechemancanodiconoscenze

adeguate.

-

Evitare di operare in prossimità delle cerniere o organi meccanici in movimento.

-

Non contrastare il movimento dell’anta e non tentare di aprire manualmente la

porta se non è stato sbloccato l’attuatore con l’apposita manopola di sblocco.

-Non entrare nel raggio di azione della porta o cancello motorizzati durante il

loro movimento.

-Nonlasciareradiocomandio altri dispositividicomando alla portata deibambini

onde evitare azionamenti involontari.

-L’attivazione dello sblocco manuale potrebbe causare movimenti incontrollati

della porta se in presenza di guasti meccanici o di condizioni di squilibrio.

-Incaso di apritapparelle:sorvegliarela tapparellainmovimentoetenerelontano

le persone nché non è completamente chiusa. Porre cura quando si aziona lo

sbloccosepresente,poichéunatapparellaaperta potrebbecadererapidamente

in presenza di usura o rotture.

-

Larotturaol’usuradi organimeccanicidellaporta (parteguidata),qualiadesempio

cavi, molle, supporti, cardini, guide.. potrebbe generare pericoli. Far controllare

periodicamentel’impiantodapersonalequalicatoed esperto(installatoreprofes-

sionale) secondo quanto indicato dall’installatore o dal costruttore della porta.

-Per ogni operazione di pulizia esterna, togliere l’alimentazione di rete.

-Tenerepulitele ottiche dellefotocelluleedidispositividisegnalazioneluminosa.

Controllare che rami ed arbusti non disturbino i dispositivi di sicurezza.

-Non utilizzare l’automatismo se necessita di interventi di riparazione. In caso

di guasto o di malfunzionamento dell’automazione, togliere l’alimentazione di

retesull’automazione,astenersidaqualsiasitentativodiriparazioneointervento

diretto e rivolgersi solo a personale qualicato ed esperto (installatore profes-

sionale) per la necessaria riparazione o manutenzione. Per consentire l’accesso,

attivare lo sblocco di emergenza (se presente).

-

Per qualsiasi intervento diretto sull’automazione o sull’impianto non previsto

dal presente manuale, avvalersi di personale qualicato ed esperto (installatore

professionale).

-Confrequenzaalmenoannualefarvericarel’integritàeilcorrettofunzionamento

dell’automazionedapersonalequalicatoedesperto(installatoreprofessionale),

in particolare di tutti i dispositivi di sicurezza.

-Gli interventi d’installazione, manutenzione e riparazione devono essere docu-

mentati e la relativa documentazione tenuta a disposizione dell’utilizzatore.

- Il mancato rispetto di quanto sopra può creare situazioni di pericolo.

Tutto quello che non è espressamente previsto nel manuale d’uso, non è

permesso. ll buon funzionamento dell’operatore è garantito solo se ven-

gono rispettate le prescrizioni riportate in questo manuale. La Ditta non

risponde dei danni causati dall’inosservanza delle indicazioni riportate in

questo manuale.

Lasciando inalterate le caratteristiche essenziali del prodotto, la Ditta si

riservadiapportareinqualunquemomentolemodichecheessaritienecon-

venientipermiglioraretecnicamente,costruttivamenteecommercialmente

il prodotto, senza impegnarsi ad aggiornare la presente pubblicazione.

USER WARNINGS (GB)

WARNING! Important safety instructions. Carefully read and comply with

the Warnings and Instructions that come with the product as improper use

can cause injury to people and animals and damage to property. Keep the

instructions for future reference and hand them on to any new users.

This product is meant to be used only for the purpose for which it was expli-

citly installed. Any other use constitutes improper use and, consequently,

is hazardous. The manufacturer cannot be held liable for any damage as a

result of improper, incorrect or unreasonable use.

GENERAL SAFETY

Thank you for choosing this product. The Firm is condent that its performance

will meet your operating needs.

Thisproductmeetsrecognizedtechnicalstandardsandcomplieswithsafetyprovisions

when installed correctly by qualied, expert personnel (professional installer).

If installed and used correctly, the automated system will meet operating safety

standards. Nonetheless, it is advisable to observe certain rules of behaviour so

that accidental problems can be avoided:

-Keep adults, children and property out of range of the automated system,

especially while it is moving.

-Do not allow children to play or stand within range of the automated system.

-This automated system is not meant for use by children or by people with impai-

red mental, physical or sensory capacities, or people who do not have suitable

knowledge.

-Do not work near hinges or moving mechanical parts.

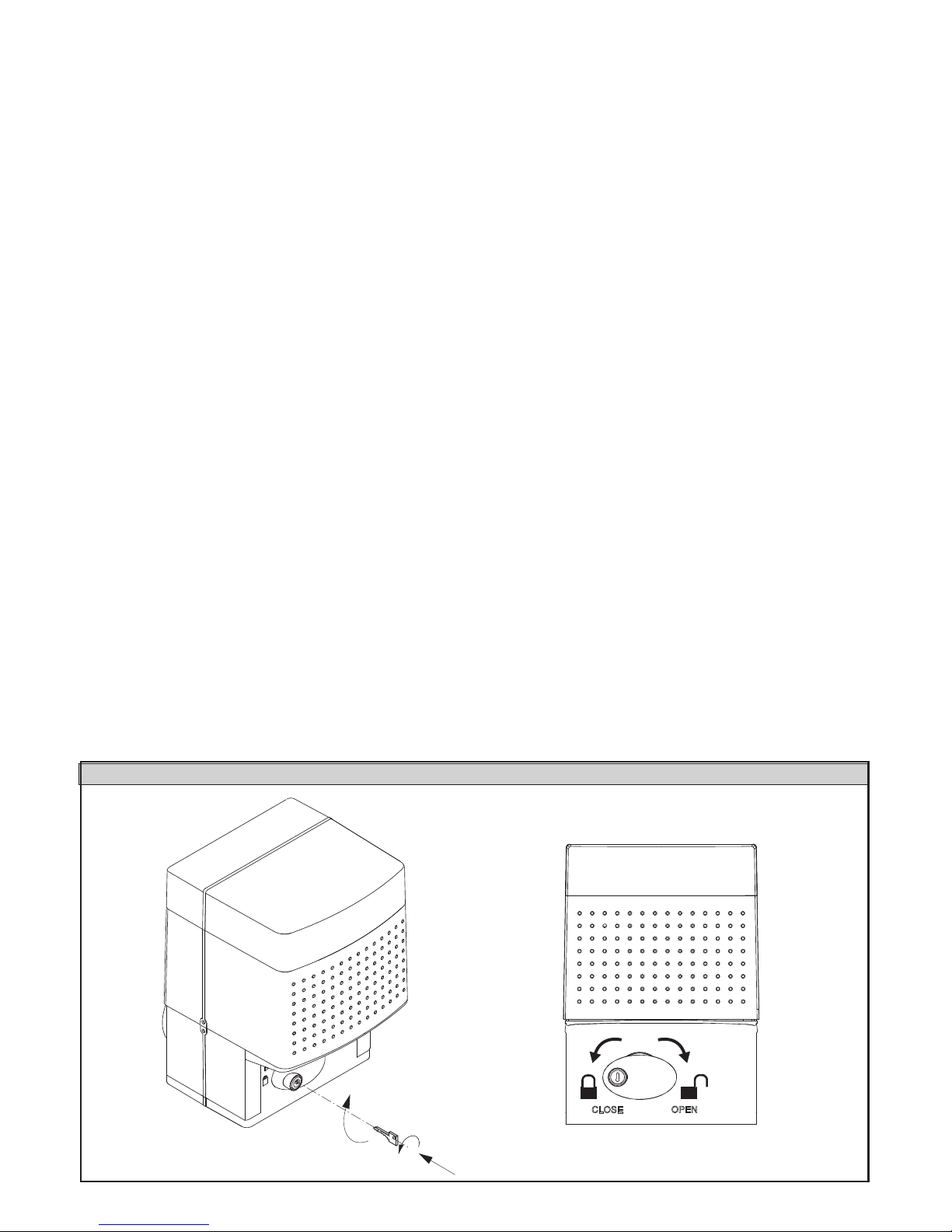

-Donothindertheleaf’smovementanddonotattempttoopenthedoormanually

unless the actuator has been released with the relevant release knob.

-Keep out of range of the motorized door or gate while they are moving.

-Keep remote controls or other control devices out of reach of children in order

to avoid the automated system being operated inadvertently.

-The manual release’s activation could result in uncontrolled door movements if

there are mechanical faults or loss of balance.

-When using roller shutter openers: keep an eye on the roller shutter while it is

moving and keep people away until it has closed completely. Exercise care when

activating the release, if such a device is tted, as an open shutter could drop

quickly in the event of wear or breakage.

- The breakage or wear of any mechanical parts of the door (operated part), such

as cables, springs, supports, hinges, guides…, may generate a hazard. Have the

system checked by qualied, expert personnel (professional installer) at regular

intervals according to the instructions issued by the installer or manufacturer

of the door.

-When cleaning the outside, always cut o mains power.

-Keep the photocells’optics and illuminating indicator devices clean. Check that

no branches or shrubs interfere with the safety devices.

-Do not use the automated system if it is in need of repair. In the event the auto-

mated system breaks down or malfunctions, cut o mains power to the system;

do not attempt to repair or perform any other work to rectify the fault yourself

and instead call in qualied, expert personnel (professional installer) to perform

the necessary repairs or maintenance. To allow access, activate the emergency

release (where tted).

-If any part of the automated system requires direct work of any kind that is

not contemplated herein, employ the services of qualied, expert personnel

(professional installer).

-Atleastonce a year,havetheautomatedsystem,andespecially allsafetydevices,

checked by qualied, expert personnel (professional installer) to make sure that

it is undamaged and working properly.

-A record must be made of any installation, maintenance and repair work and

the relevant documentation kept and made available to the user on request.

- Failure to comply with the above may result in hazardous situations.

Anything that is not explicitly provided for in the user guide is not allowed.

The operator’s proper operation can only be guaranteed if the instructions

givenhereinarecompliedwith.TheFirmshallnotbeanswerablefordamage

caused by failure to comply with the instructions featured herein.

Whilewewill notalter theproduct’sessential features,theFirmreserves the

right, at any time, to make those changes deemed opportune to improve

the product from a technical, design or commercial point of view, and will

not be required to update this publication accordingly.

AVERTISSEMENTS POUR L’UTILISATEUR (F)

ATTENTION ! Instructions de sécurité importantes. Veuillez lire et suivre

attentivementtouslesavertissementsettouteslesinstructionsfournisavec

leproduit sachantqu’unusage incorrect peut provoquerdes préjudicesaux

personnes, aux animaux ou aux biens. Veuillez conserver les instructions

pour d’ultérieures consultations et pour les transmettre aux propriétaires

futurs éventuels.

Cet appareil ne peut être destiné qu’à l’usage pour lequel il a été expres-

sément installé. Tout autre usage sera considéré comme impropre et donc

dangereux.Le fabricantne seraen aucun cas considérécomme responsable

des préjudices dus à un usage impropre, erroné ou déraisonné.

SECURITE GÉNÉRALE

Nous vous remercions d’avoir choisi ce produit qui, nous n’en doutons pas, saura

vous garantir les performances attendues.

Ce produit, correctement installé par du personnel qualié et expérimenté

(monteur professionnel) est conforme aux normes reconnues de la technique

et des prescriptions de sécurité.

Si l’automatisation est montée et utilisée correctement, elle garantit la sécurité

d’utilisation prescrite. Il est cependant nécessaire de respecter certaines règles

de comportement pour éviter tout inconvénient accidentel.

-Tenir les enfants, les personnes et les objets à l’écart du rayon d’action de

l’automatisation, en particulier pendant son fonctionnement.

-Empêcher les enfants de jouer ou de stationner dans le rayon d’action de

l’automatisation.

-Cette automatisation n’est pas conçue pour être utilisée par des enfants, des

personnes ayant un handicap mental, physique ou sensoriel ou des personnes

dépourvues des connaissances nécessaires.

-

Eviter d’opérer à proximité des charnières ou des organes mécaniques en mouvement.

-Ne pas s’opposer volontairement au mouvement du vantail et ne pas tenter

d’ouvrir la porte à la main si le déclencheur n’est pas déverrouillé avec le levier

de déverrouillage prévu à cet eet.

-Ne pas entrer dans le rayon d’action du portail/de la porte motorisé/e pendant

son mouvement.

-Ranger les radiocommandes ou les autres dispositifs de commande hors de

portée des enfants an d’éviter tout actionnement involontaire.

-L’activation du déverrouillage manuel risque de provoquer des mouvements

incontrôlés de la porte en présence de pannes mécaniques ou de conditions

de déséquilibre.

-Avec les ouvre-stores: surveiller le store en mouvement et veiller à ce que les

personnes restent à l’écart tant qu’il n’est pas complètement fermé. Actionner

l’éventueldéverrouillageavecprudencecarsiunstoreresteouvertilpeuttomber

brutalement s’il est usé ou cassé.

-La rupture ou l’usure des organes mécaniques de la porte (partie guidée), tels

quelescâbles,lesressorts,lessupports et lesgondspeuventgénérerdesrisques.

Faire contrôler périodiquement l’installation par du personnel qualié et expéri-

menté (monteur professionnel), conformément aux indications du monteur ou

du fabricant de la porte.

-Mettre hors tension avant d’accomplir les opérations de nettoyage extérieur.

-Veillerà la propretédeslentillesdesphotocelluleset deslampesde signalisation.

Veiller à ce que les dispositifs de sécurité ne soient pas gênés par des branches

ou des arbustes.

-Ne pas utiliser l’automatisation si elle a besoin d’être réparée. En cas de panne ou

de mauvais fonctionnement de l’automatisation, mettre l’automatisation hors

tension,évitertoutetentativederéparationoud’interventiondirecteets’adresser

uniquement à du personnel qualié et expérimenté (monteur professionnel)

pour la réparation ou les opérations d’entretien nécessaires. Pour permettre

l’accès, activer le déverrouillage d’urgence (s’il y en a un).

-Pour toutes les interventions directes sur l’automatisation ou sur l’installation