1 689 975 209 2012-07-12| Robert Bosch GmbH

2 | CAM 847 | Wichtige Hinweisede

Inhaltsverzeichnis

1. Wichtige Hinweise 3

2. Verwendete Symbolik 4

2.1 Dokumentation 4

2.2 CAM 847 4

3. Prüf- und Hilfsmittel 4

4. Übersicht 5

4.1 Gesamtansicht 5

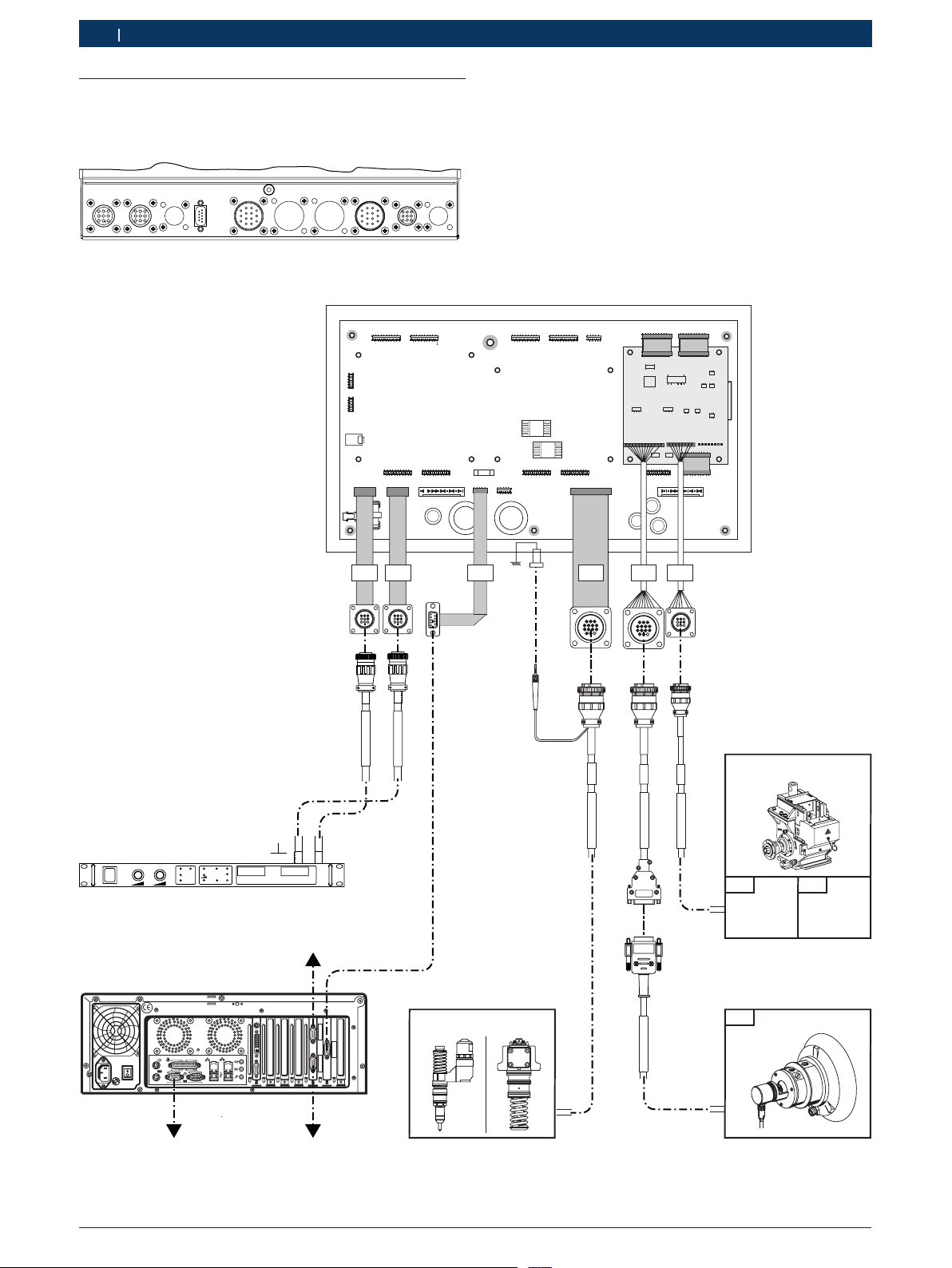

4.2 Systemübersicht Hydraulik 6

4.3 Systemübersicht Elektrik 7

4.3.1 Gesamtanschluss 7

4.3.2 Anschluss Zusatzleiterplatte UI/UP 8

4.4 Übersicht CAMBox 9

5. Fehlersuche 10

5.1 Nach Funktions- und Störungsmeldungen 10

5.2 Nach Symptomen 10

6. Instandsetzung 11

6.1 Zusatz-Leiterplatte UI/UP tauschen 11

6.1.1 Zusatz-Leiterplatte demontieren 11

6.1.2 Zusatz-Leiterplatte montieren 12

6.2 Phasengeber B20 tauschen 13

6.2.1 Phasengeber demontieren 13

6.2.2 Phasengeber montieren 14

6.3 Druckschalter B21 tauschen 15

7. Inbetriebnahme CAMBox 16

7.1 Ansteuerelektronik CRI 800 montieren 16

7.2 Ansteuerelektronik CRI 800 elektrisch

anschließen 16

7.3 EPS vorbereiten 17

7.4 CAMBox vorbereiten 17

7.5 CAMBox adaptieren 18

7.6 CAMBox initialisieren 20

8. Prüfung 21

8.1 CAMBox Referenzwert überprüfen 21

8.1.1 Hubplatte montieren 22

8.1.2 Messuhrhalter montieren 22

8.1.3 EPS einschalten 23

8.1.4 CAMBox initialisieren 24

8.1.5 CAMBox Referenzwert überprüfen 24

9. CAMBox Referenzwert ermitteln 25

1. Wichtige Hinweise

Der Einbau und/oder die Instandsetzung dürfen nur

von ausgebildeten und eingewiesenen Kundendienst-

mitarbeitern der Robert Bosch GmbH oder den durch

die Robert Bosch GmbH beauftragten Organisationen

durchgeführt werden. Werden die Geräte von nicht

berechtigten Personen geöffnet oder verändert, so ent-

fallen sämtliche Gewährleistungsansprüche.

Elektrische Anlagen und Betriebsmittel dürfen nur

in ordnungsgemäßem Zustand in Betrieb genommen

werden (siehe hierzu auch Prüftechnik Informati-

on 0108_084). Diese Forderung ist erfüllt, wenn nach

Änderung oder Instandsetzung (Erstprüfung) sicherge-

stellt wird, dass die Anforderungen der elektrotechni-

schen Regeln eingehalten werden. Hierzu sind Prüfun-

gen nach Art und Umfang der in den elektrotechnischen

Regeln (z. B. in Deutschland BGV A3) festgelegten

Maßnahmen durchzuführen. Die Art und der Umfang

der Prüfungen sind in VDE 0701/0702 Teil 1 innerhalb

Deutschland beschrieben. Die entsprechenden Länder-

bestimmungen sind einzuhalten.

!ESD-Handhabungshinweis bei den Arbeiten am ge-

öffneten Gerät beachten. Die Hinweise finden Sie in

EDIS unter 'Bosch Test Equipment\Prüftechnik A-Z\

Allgemeine Hinweise\Sicherheit'.

Zusätzliche Informationen finden Sie in der Betriebs-

anleitung 1 689 989 003 und in der Ersatzteilliste

1 689 973 322.