3

Contents: Page

1. Safety instructions 15

2. General information 15

2.1 Application 15

2.2 Equipment 15

3. Installation 15

3.1 Heat exchanger(special equipment) 15

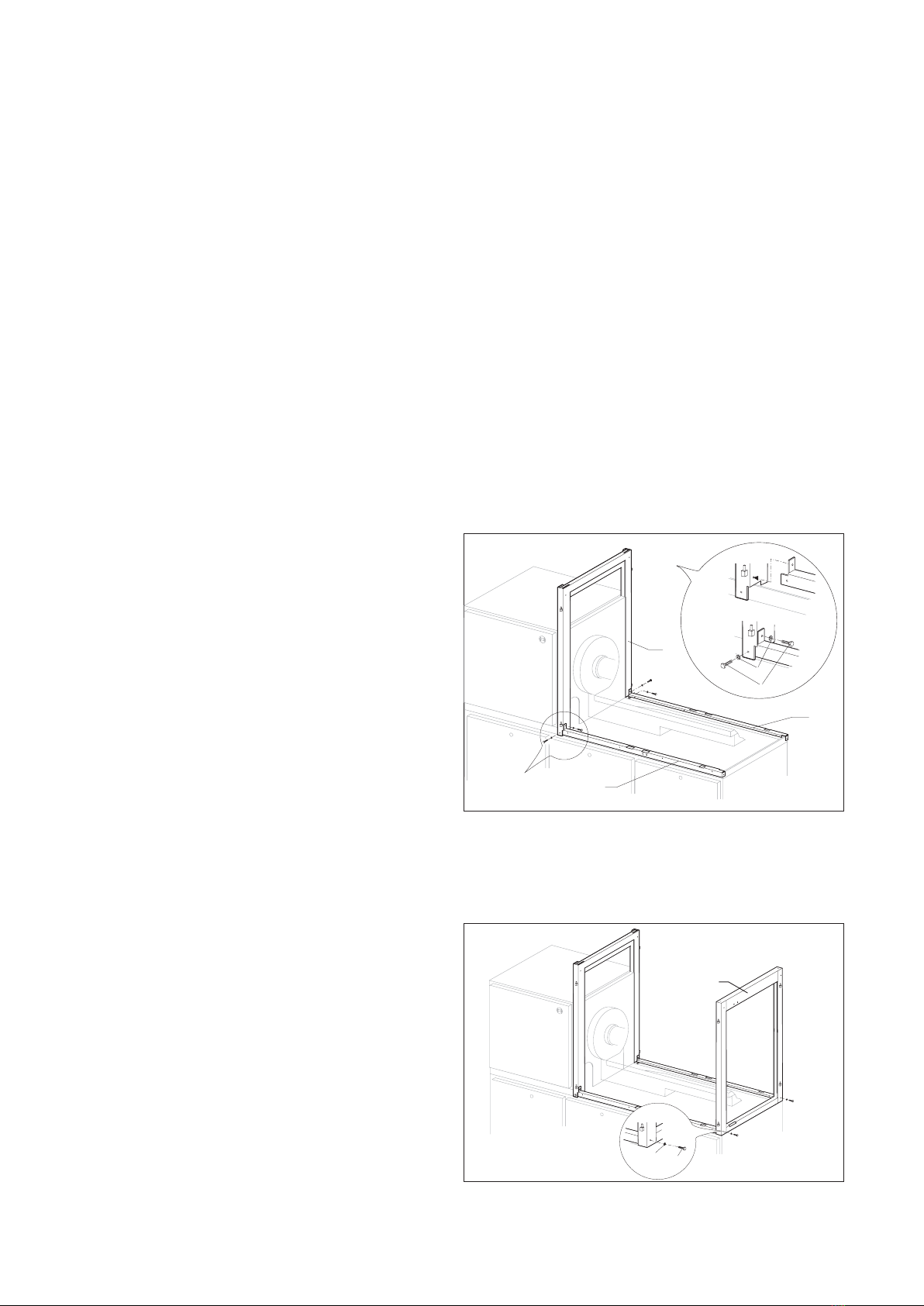

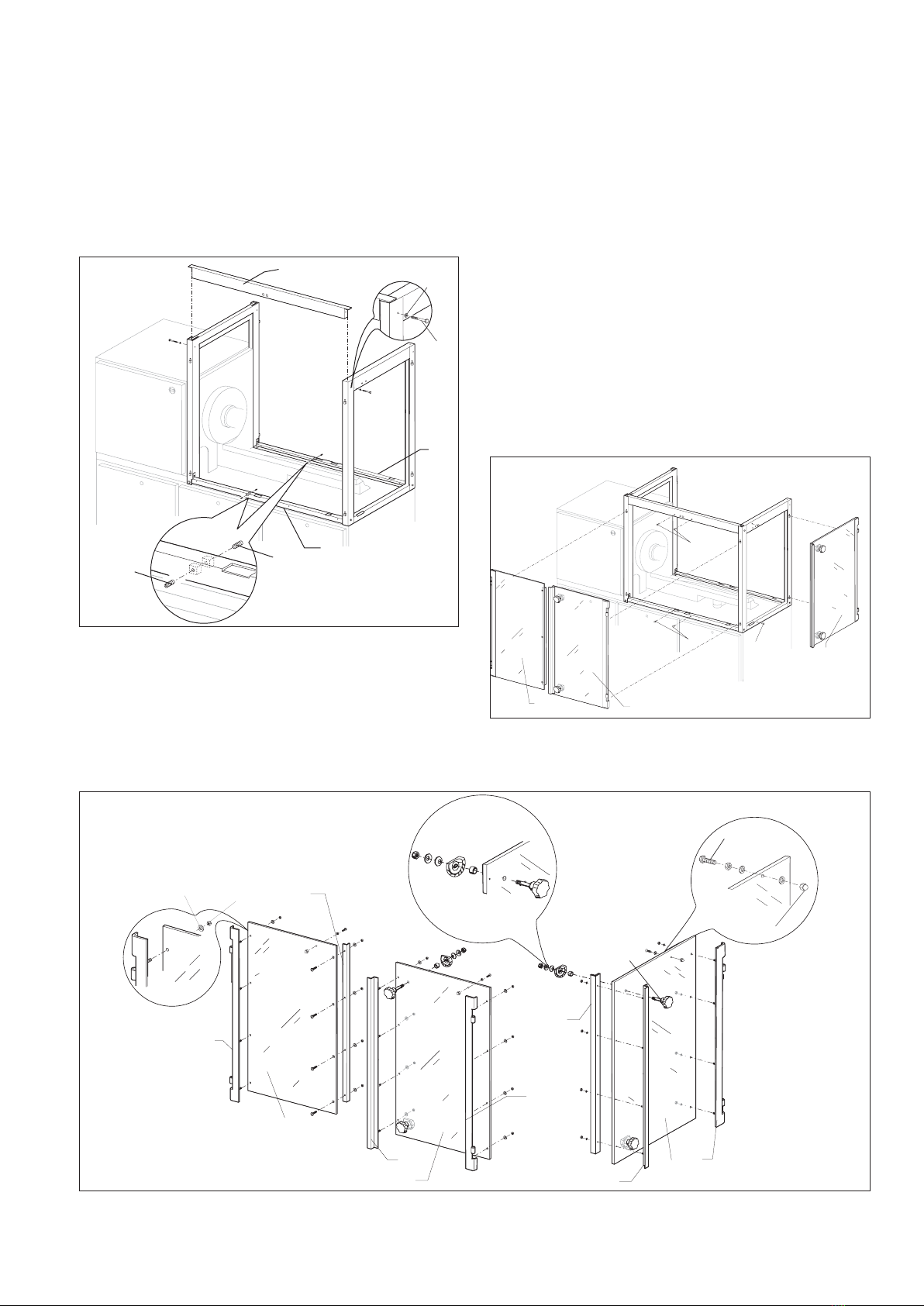

3.2 Splash guard housing 15

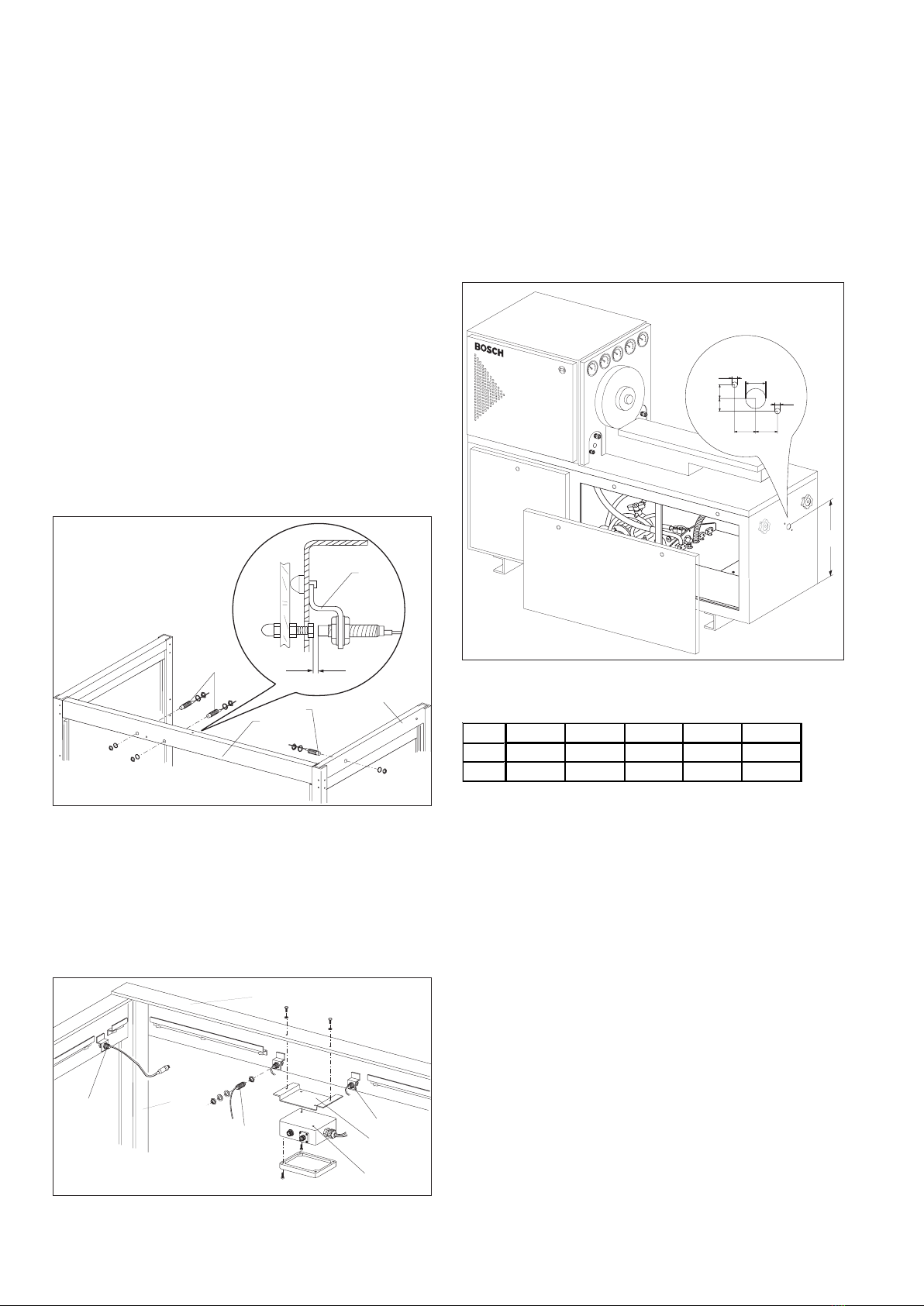

3.3 Mounting inductive proximity switch 17

3.4 Installation of overflow control valve 17

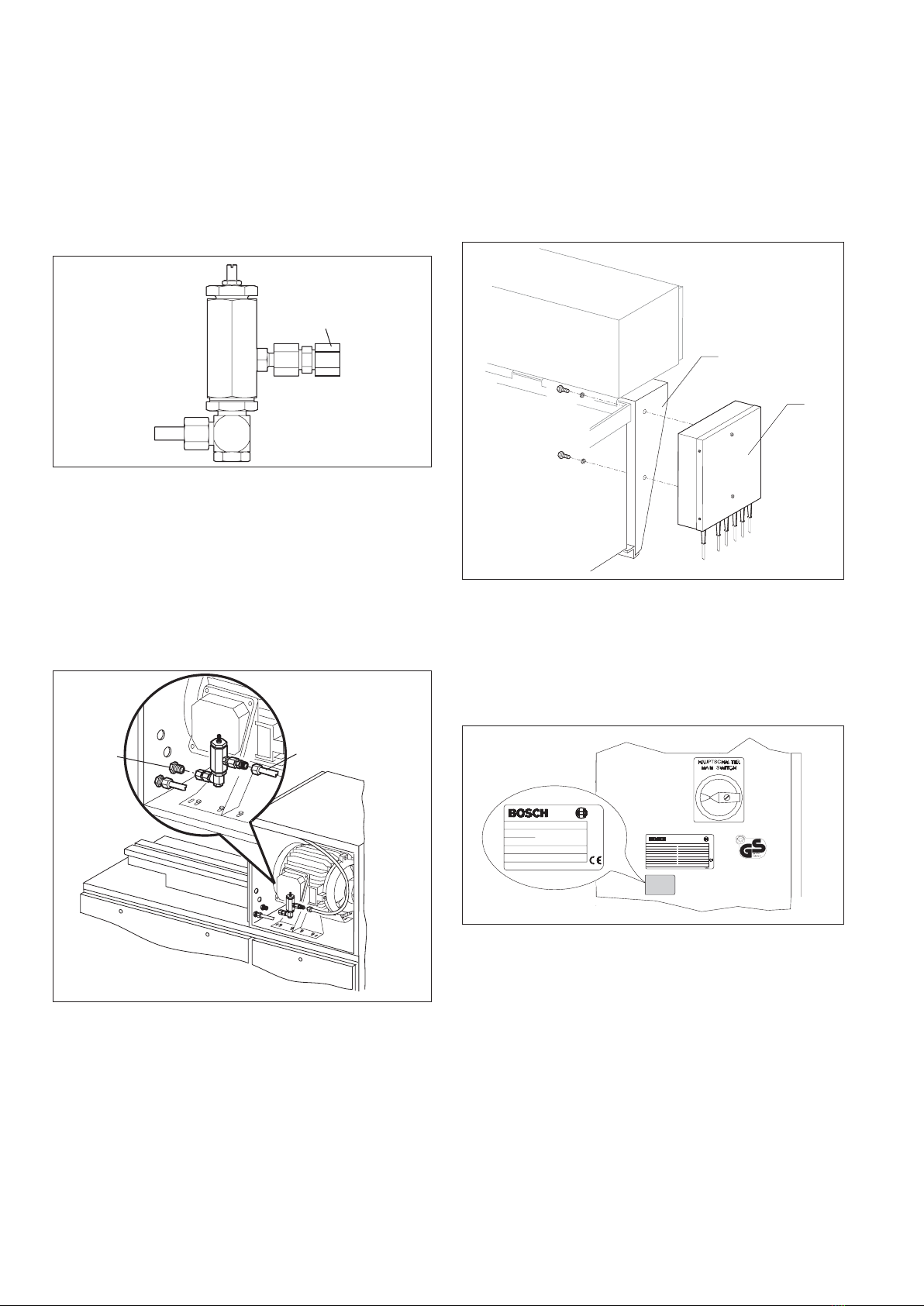

3.5 Installation of safety valve 19

3.6 Control device 19

3.7 Fit type label 19

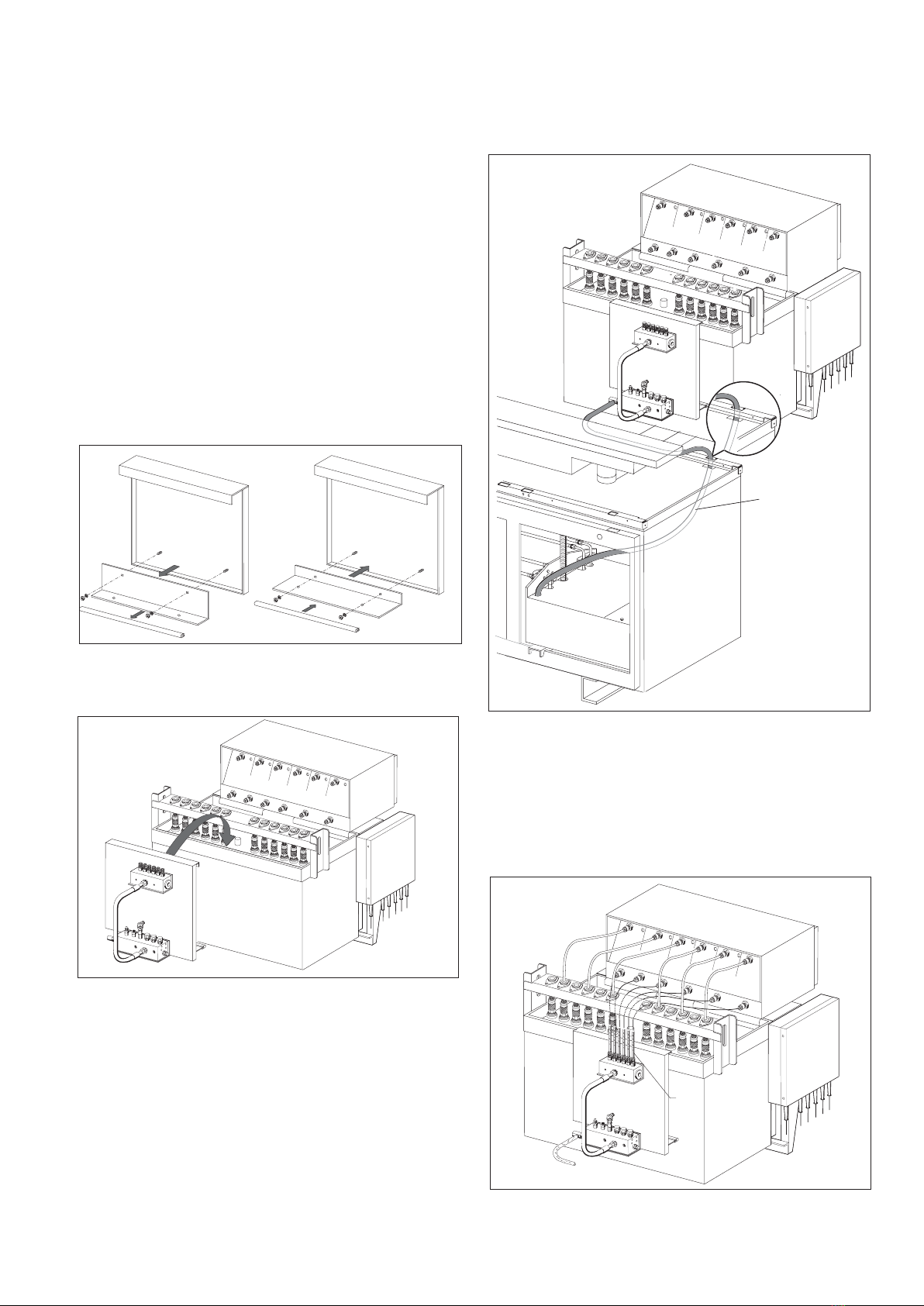

3.8 Assembly panel 20

4. Electrical connection 21

4.1 Connection specification 21

4.2 Connection of inductive proximity switch 22

4.3 Connection of control device (A10) 23

5. Software installation 24

5.1 Windows 2000 24

5.2 KMA system software EPS 945 24

5.3 Updating the Firmware 24

6. Configuration 25

Sommaire: Page

1. Règles de sécurité 26

2. Généralités 26

2.1 Utilisation 26

2.2 Outils 26

3. Montage 26

3.1 Echangeur de chaleur (accessoire spécial) 26

3.2 Déflecteur 26

3.3 Montage des détecteurs de proximité inductifs 28

3.4 Installation de la soupape de trop-plein 28

3.5 Montage de la vanne de sécurité 30

3.6 Appareil de commande 30

3.7 Mise en place de la plaque signalétique 30

3.8 Cloison préfabriquée 31

4. Raccordement électrique 32

4.1 Description du raccordement 32

4.2 Raccordement des détecteurs de proximité inductifs 33

4.3 Raccordement de l’appareil de commande (A10) 34

5. Installation du logiciel 35

5.1 Windows 2000 35

5.2 Logiciel système KMA EPS 945 35

5.3 Mise à jour du firmware 35

6. Configuration 36

Indice: Página

1. Precauciones de seguridad 37

2. Indicaciones generales 37

2.1 Aplicación 37

2.2 Medios auxiliares 37

3. Montaje 37

3.1 Intercambiador de calor (accesorio especial) 37

3.2 Caja de protección contra salpicaduras 37

3.3 Montaje de los interruptores de

aproximación inductivos 39

3.4 Montaje válvula reguladora de rebose 39

3.5 Montaje de la válvula de seguridad 41

3.6 Aparato de excitación 41

3.7 Aplicar la placa de tipo 41

3.8 Pared de montaje 42

4. Conexión eléctrica 43

4.1 Descripción de conexión 43

4.2 Conexión de los interruptores de

aproximación inductivos 44

4.3 Conexión del aparato de excitación (A10) 45

5. Instalación del software 46

5.1 Windows 2000 46

5.2 Software de sistema KMA EPS 945 46

5.3 Actualización de Firmware 46

6. Configuración 47

Indice: Pagina

1. Avvertenze sulla sicurezza 48

2. Avvertenze generali 48

2.1 Uso 48

2.2 Mezzi ausiliari 48

3. Montaggio 48

3.1 Scambiatore termico (accessorio speciale) 48

3.2 Protezione paraspruzzi 48

3.3 Montaggio degli interruttori induttivi di prossimità 50

3.4 Montaggio della valvola di regolazione troppo pieno 50

3.5 Montaggio della valvola di sicurezza 52

3.6 Dispositivo di comando 52

3.7 Applicare la targhetta di identificazione 52

3.8 Parete di montaggio 53

4. Collegamento elettrico 54

4.1 Descrizione del collegamento 54

4.2 Collegamento degli interruttori induttivi di prossimità 55

4.3 Collegamento del dispositivo di comando (A10) 56

5. Installazione del software 57

5.1 Windows 2000 57

5.2 Software di sistema EPS 945 per KMA 57

5.3 Aggiornamento del firmware 57

6. Configurazione 58