Le caratteristiche contenute in questa pubblicazione possono essere modifi cate senza preavviso

The performances stated in this sheet can be modifi ed without any prior notice

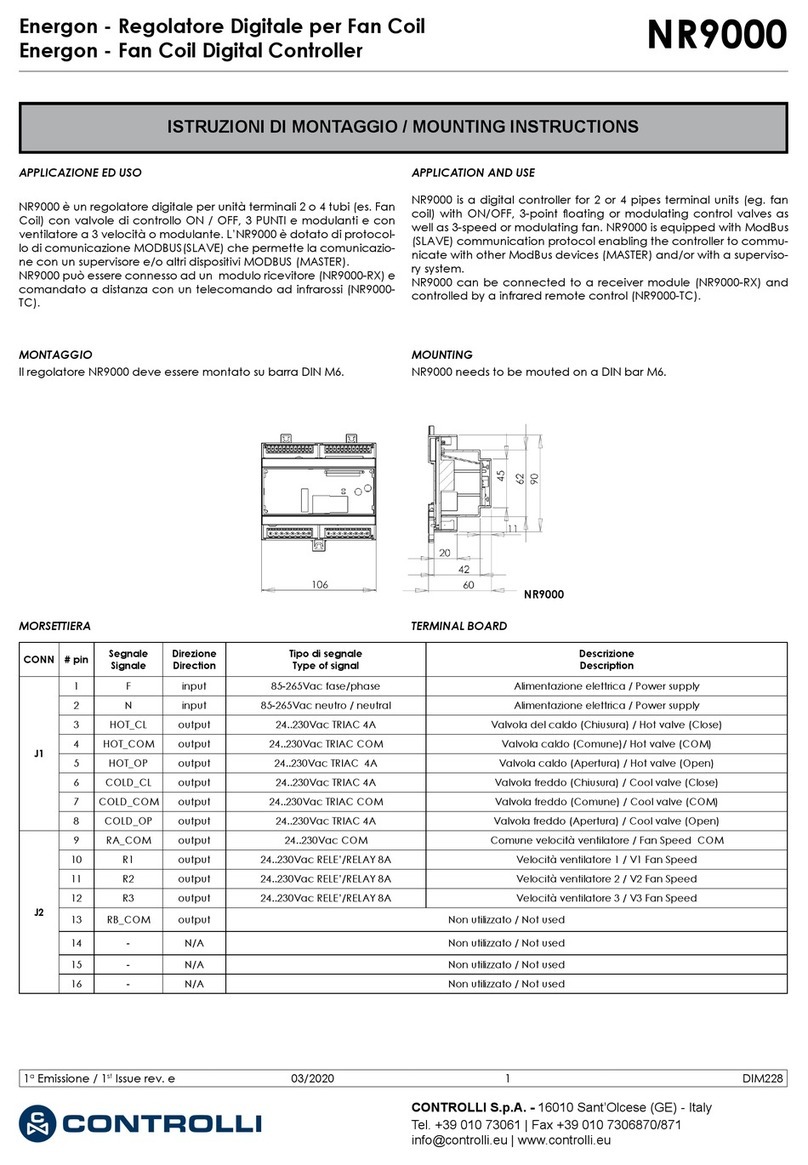

LED STANDARD / STANDARD LEDs

Scheda di controllo Electronic control board

N° Comportamento

LED STATO ATTUATORE

1VERDE FISSO L’attuatore è arrivato all’estremo della

corsa appresa

2VERDE

LAMPEGGIANTE

L’attuatore è arrivato o si sta muovendo

verso un punto intermedio della corsa

appresa

3

ROSSO VERDE

LAMPEGGIANTE

ALTERNATO

L’attuatore sta apprendendo la corsa o

sta effettuando il posizionamento iniziale

4 ROSSO VERDE FISSO

Comando manuale inserito, l’attuatore

ignora il segnale di comando.

ATTENZIONE! La scheda è alimentata

5

ROSSO VERDE

LAMPEGGIANTE

SIMULTANEO

L’attuatore è in fase di ritorno in

emergenza

N° LEDs behaviour ACTUATOR STATUS

1GREEN ON The actuator arrived at the extreme point

of the stroke

2 GREEN BLINKING The actuator is moving or arrived at the

intermediate point of the stroke

3

RED GREEN

BLINKING

ALTERNATING

Calibration or initialization phase

4 RED GREEN ON

Manual control enabled, the actuator

ignores the control signal.

ATTENTION! The electronic board is

electrically supplied

5

RED GREEN

BLINKING

SIMULTANEOUS

The actuator is in emergency return phase

N° LED

behaviour Error Actuator use

Actuator Behaviour Typical

trouble

shooting

condition

Reset

procedure

Automatic Calibration

DIP N. 7 OFF

Manual Calibration

DIP N. 7 ON

1RED ON

valve stroke

less than

5mm

Calibration/

rst

installation

The actuator pushes/pulls

5 times (unexpected stall)

trying to remove the possible

obstacle. After 5 tries an

alarm is signalled (RED LED

ON) and the actuator moves

to initial position and does

not respond to control signal.

Stroke value is not updated

because out of range

The actuator pushes/pulls 2

times against endpoint during

calibration. Alarm is signalled

(RED LED ON) and the actuator

moves to the initial position

and then it does not respond

to the control signal

Valve with a

stroke length

lower than

5mm

Remove

power and

power up

again

2RED ON Stroke longer

than 50mm

Calibration/

rst

installation

The actuator exits the 50 mm

stroke range and it moves

toward the new stroke limit

signalling an anomaly (RED

LED ON). The actuator does

not calibrate the stroke

The actuator pushes/pulls 2

times against endpoint during

calibration. Alarm is signalled

(RED LED ON) and the actuator

moves to the initial position

and then it does not respond

to the control signal

Valve with a

stroke length

longer than

50mm

Remove

power and

power up

again

3

RED Quick

Blinking +

GREEN ON

Unexpected

stall within the

calibrated

stroke range

normal

operation

The actuator tries 5 times

against the new stall

condition and then after 10s

the actuator updates the new

stroke length; During these 10s

RED LED is ON

The actuator tries 5 times

against the new stall condition.

At the end of the attempts the

fault will be signalled (RED LED

ON). The actuator does not

update the new stroke length,

but after 60s makes other

attempts to verify the stall

condition

Valve stuck

Inverted

control

signal

4

RED Quick

Blinking +

GREEN ON

Stroke

longer than

expected

normal

operation

The actuator moves toward

the new stall condition with

a lower speed; after 10s the

actuator updates the new

stroke value; During these 10s

RED LED is ON

The actuator moves toward

the new stall condition with

a lower speed; after 10s the

actuator does not update the

new stroke value

stem

connection

loose or valve

damaged

Inverted

control

signal

5RED slow

Blinking

Low Power

Voltage

normal

operation

The actuator is still working

but performance cannot be

guaranteed

The actuator is still working

but performance cannot be

guaranteed

1. Wrong

transformer

size Correct

Voltage

Power

2. Unstable

power

6RED slow

Blinking

High Power

Voltage

normal

operation

The actuator is still working

but performance cannot be

guaranteed

The actuator is still working

but performance cannot be

guaranteed

1. Wrong

transformer

size Correct

Voltage

Power

2. Unstable

power

Il dispositivo contiene componenti elettrici ed elettronici e non può essere smaltito con i riuti domestici. Vanno rispettate le normative locali sullo smal-

timento.

The device contains electrical and electronic components and is not allowed to be disposed of as household refuse. All locally valid regulations and

requirements must be observed.

1a Emissione / 1st Issue rev. c 08/2020 9DIM262