7

ITALIANO

ITALIANO

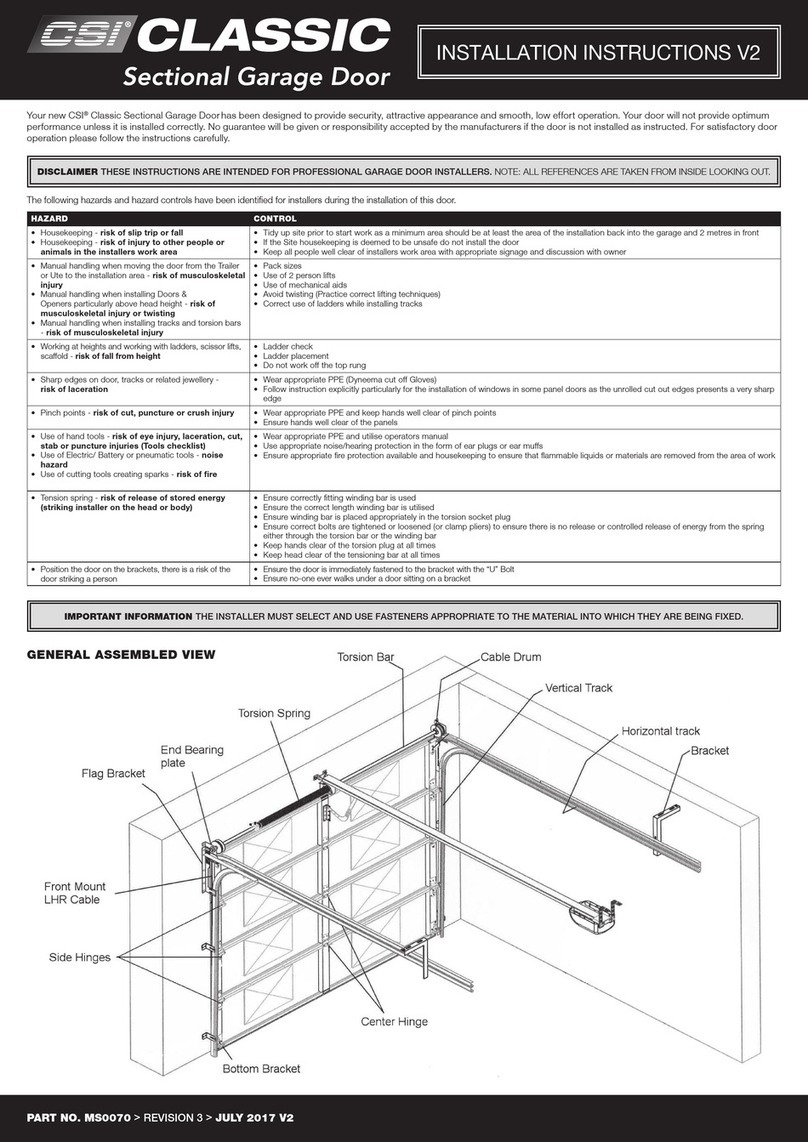

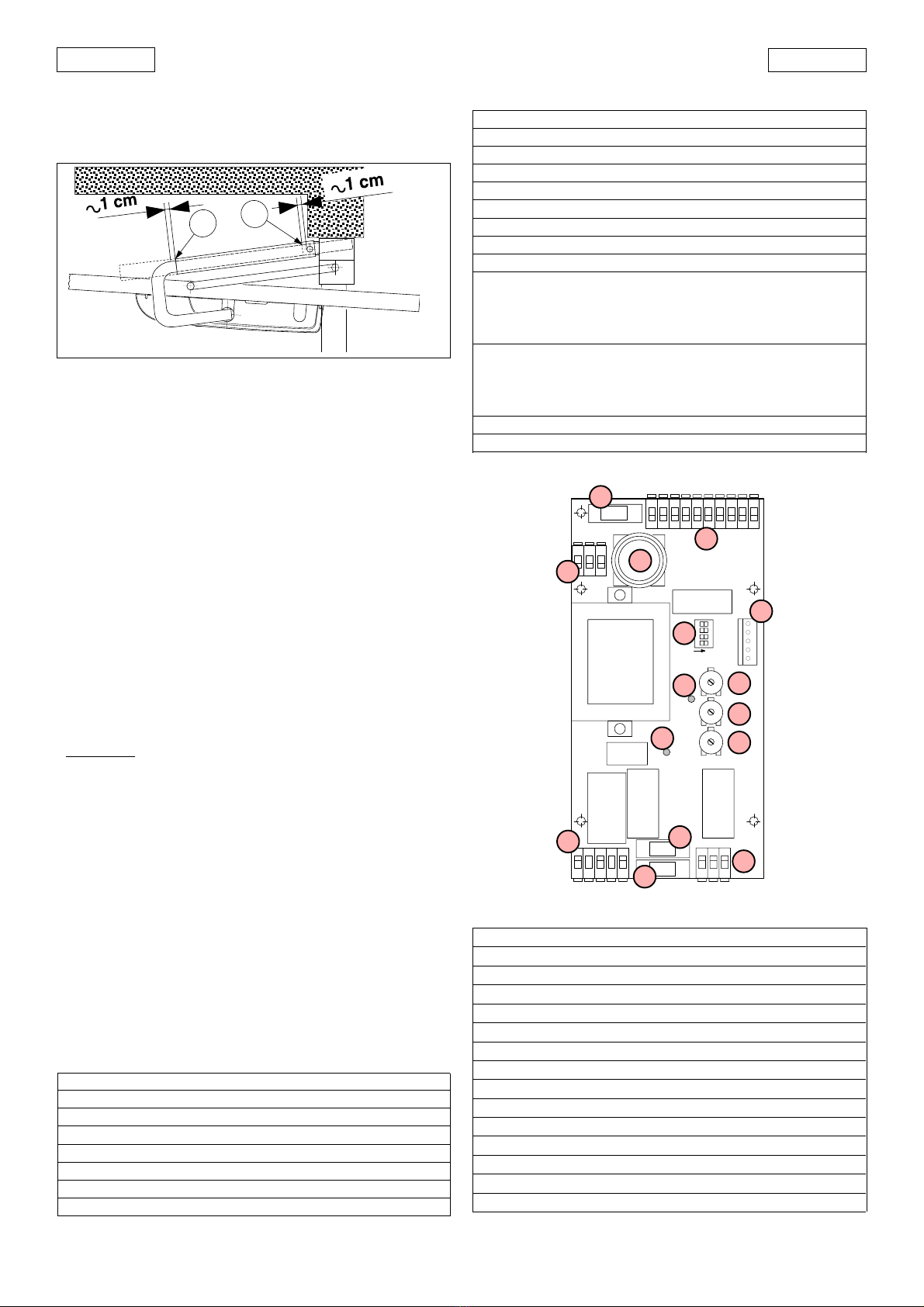

5.3. PROGRAMMAZIONE

Per programmare il funzionamento dell'automazione è

necessario agire sugli appositi microinterruttori come da

schema seguente.

ÜDopo ogni intervento sulla programmazione è necessario

togliere momentaneamente tensione alla scheda.

SW1 - Coppia max allo spunto

La coppia max allo spunto permette di escludere, solo nella

fase iniziale di movimento, la regolazione della frizione

elettronica (Trimmer TR3).

SW2 - Logica di funzionamento

Il comportamento dell'automazione nelle diverse logiche, è

indicato nelle Tab. 5-6 .

SW3 - Colpo in chiusura

Il colpo in chiusura, attivo solo utilizzando i finecorsa, ritarda di

4 secondi lo spegnimento del motore dopo l'intervento del

finecorsa di chiusura.

SW4 - Prelampeggio

E' possibile selezionare un prelampeggio di 3 sec. del

lampeggiatore prima di ogni movimento. Ciò permette di

avvisarechiunquesiainprossimitàdellaporta,dell'imminente

movimento.

Logica SW2

Automatica ON

Semiautomatica OFF

Coppia max

allo spunto

SW1

Si ON

No OFF

Colpo in chiusura

SW3

Si ON

No OFF

Prelampeggio

SW4

Si ON

No OFF

1234

ON

OFF

TAB. 6 LOGICA SEMIAUTOMATICA

SICUREZZE

nessun effetto

(inibisce apertura)

inibisce chiusura

inverte il moto

nessun effetto

nessun effetto

(inibisce ap/ch)

STATO BASCULANTE

CHIUSA

APERTA

IN CHIUSURA

IN APERTURA

BLOCCATO

OPEN

apre (1)

chiude (1)

inverte il moto

blocca

chiude/apre (1)(2)

STOP

nessun effetto

nessun effetto

blocca

blocca

nessun effetto

IMPULSI

IMPULSI

SICUREZZE

nessun effetto

(inibisce apertura)

congela la pausa fino al

disimpegno

inverte il moto

nessun effetto

nessun effetto

(inibisce ap/ch)

STOP

nessun effetto

blocca il conteggio del

tempopausa

blocca

blocca

nessun effetto

STATO BASCULANTE

CHIUSA

APERTA IN PAUSA

IN CHIUSURA

IN APERTURA

BLOCCATA

OPEN

apre e richiude dopo il

tempo di pausa (1)

chiude (1)

inverte il moto

blocca

chiude/apre (1)(2)

TAB. 5 LOGICA AUTOMATICA

(1) con prelampeggio selezionato, il movimento inizia dopo 3 sec.

(2) un OPEN a cancello bloccato, avvia il movimento opposto al precedente.

5.4. PROVA DELL'AUTOMAZIONE

Note sul funzionamento:

•La scheda 550MP esegue un controllo elettronico (che

richiede la presenza del motore collegato) prima di ogni

partenza. Se si tenta di far funzionare la scheda senza il carico

del motore o con un carico insufficiente, non viene fornita

tensione sull'uscita motore e viene segnalata l'anomalia

mediante il lampeggio del led DL2.

•Fra un impulso di OPEN e l'altro occorre attendere un tempo

minimo di 1,5 secondi.

•La luce di cortesia si attiva alla partenza del motore e

permane per un tempo di circa 90 secondi dal termine del

movimento.

5.4.1. VERIFICA DEL SENSO DI ROTAZIONE

1) Togliere alimentazione all'impianto.

2) Portare manualmente la porta a metà apertura.

3) Bloccare l'operatore (vedi capitolo 8)

4) Ripristinare la tensione di alimentazione.

5) Inviare un impulso di apertura (OPEN) e verificare che si

comandi un'apertura della porta.

Nel caso si comandi una chiusura, è necessario invertire sulla

morsettiera della scheda le fasi del motore elettrico (cavi

marrone e nero).

Nell'applicazionecondueoperatori,aimorsetti"COM,OP,CL",

della scheda 550MP e della scheda 550 Slave, assegnare la

stessacolorazionedeicavie,dovendoinvertirelefasi,invertirle

per entrambi i motori.

5.4.2. IMPOSTAZIONE DEL TEMPO DI LAVORO

Regolare il trimmer

TR1

per ottenere un tempo di lavoro che

permetta di mantenere il motore elettrico alimentato per

qualche secondo dopo l'arrivo della porta sugli arresti

meccanici.

Questa regolazione rappresenta anche il tempo massimo per

raggiungere i finecorsa (opzionali).

5.4.3. IMPOSTAZIONE DEL TEMPO PAUSA

Selezionando la logica automatica, è possibile regolare il

tempo di pausa agendo sul trimmer

TR2

.

5.4.4 REGOLAZIONE DELLA FRIZIONE ELETTRONICA

(ANTISCHIACCIAMENTO)

L'apparecchiatura550MPèfornita diunsistemaelettronicodi

regolazione della coppia del motore che (in funzione della

regolazionestessa)limitalaspintadellaportainpresenzadiun

ostacolo.

Alla rimozione dell'ostacolo, la porta prosegue il movimento

fino al raggiungimento del fine corsa o fino al termine del

tempo di lavoro.

La regolazione si effettua agendo sul trimmer

TR3

.

Si raccomanda di tarare la frizione elettronica in conformità

alle normative vigenti.

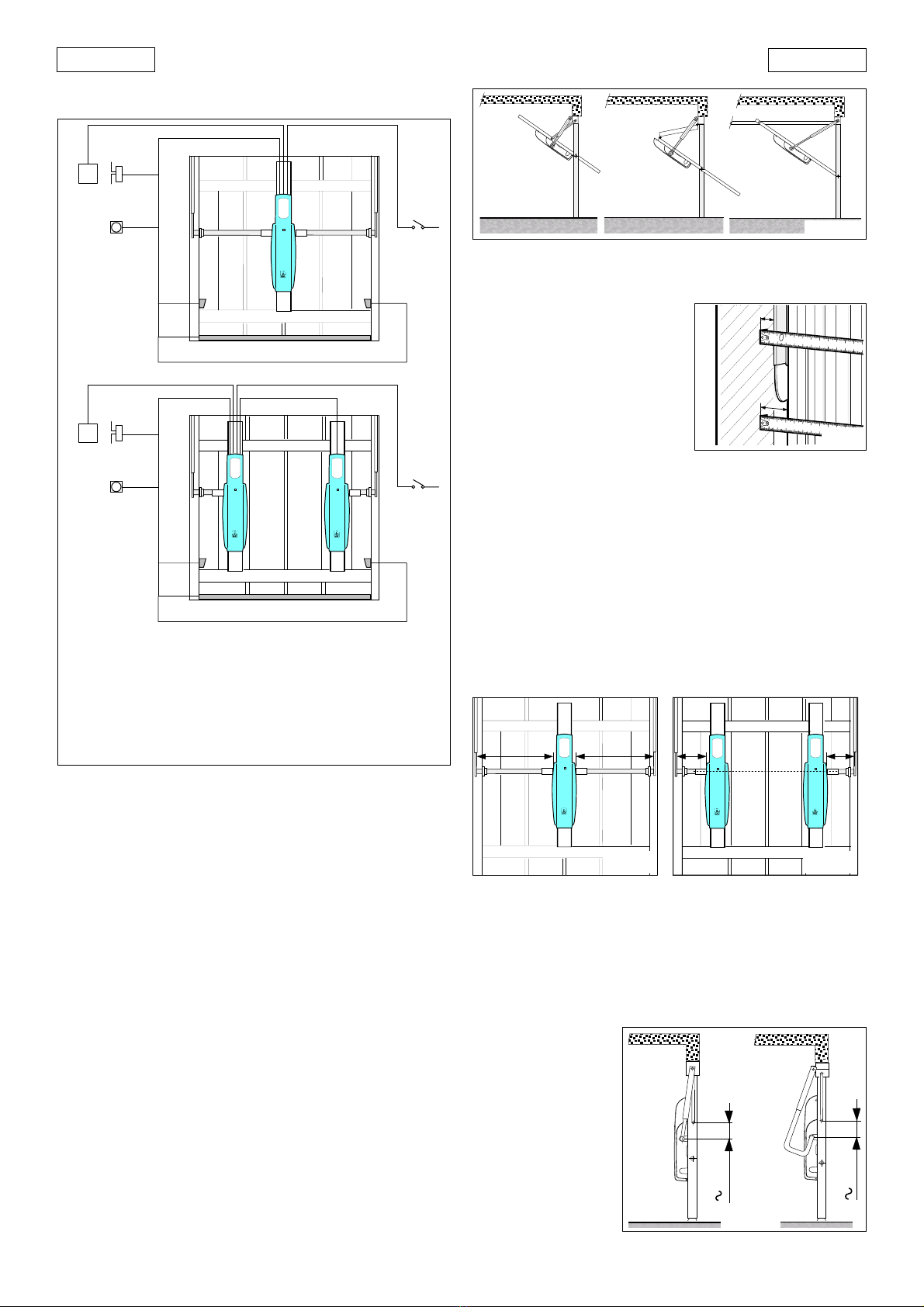

5.4.5. REGOLAZIONE DEI FINECORSA (OPZIONALI)

Aprire la porta fino al punto desiderato; regolare la camma

fino all' attivazione del micropulsante FCA (Fig. 11).

Chiudere la porta; regolare la camma fino all' attivazione del

micropulsante FCC (Fig. 11).

Serrare le viti poste sulle camme.

5.4.6. MONTAGGIO CARTER

Collegare il cavetto di OPEN al pulsante posto sul carter

dell'operatore.

Fissare il carter serrando le quattro viti laterali.

Applicare al carter a pressione, i 2 tappi di plastica nelle asole

laterali non utilizzate dall'albero dell'operatore.

Applicare al carter a pressione, il tappo di plastica nell'asola

frontale per accedere al sistema di sblocco non utilizzata.

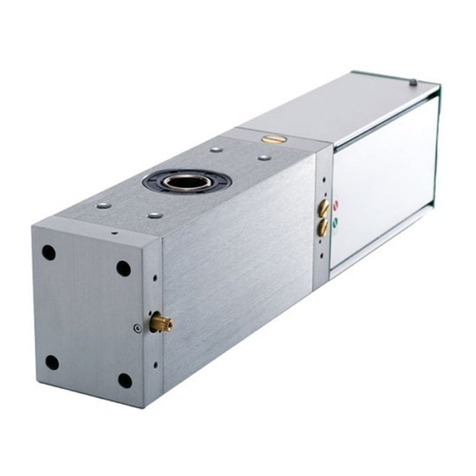

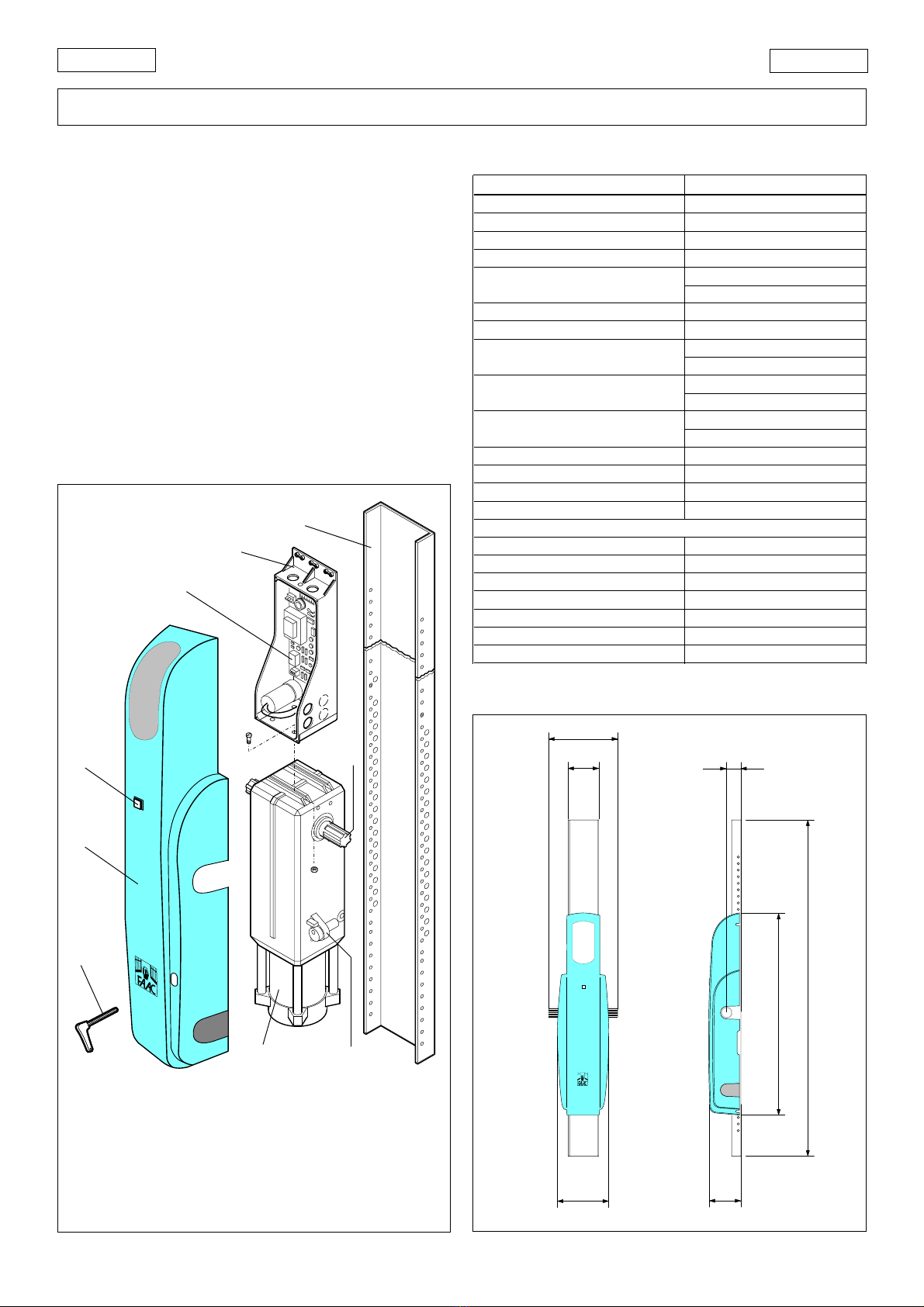

6. MONTAGGIO GRUPPO MOTORIDUTTORE

In base alle esigenze, è possibile montare il gruppo

motoriduttore in due modi:

•Con l'albero di rotazione in alto (Fig. 17)

Il supporto scheda viene fissato al motoriduttore mediante 4

viti che stringono dadi inseriti nelle apposite guide.

•Con l'albero di rotazione in basso (Fig. 18)

Il supporto scheda viene fissato alla calotta del motore

elettrico mediante 4 viti.

DS1

+

-

Fig. 16

La rotazione in senso orario dei trimmer,

incrementa le regolazioni.

La rotazione in senso antiorario dei trimmer,

diminuisce le regolazioni.