10 / 64

693, 698

8 Herstellerangaben

8.1 Transport

Membranventil nur auf geeignetem

Lademittel transportieren, nicht stürzen,

vorsichtig handhaben.

Verpackungsmaterial entsprechend

den Entsorgungsvorschriften /

Umweltschutzbestimmungen entsorgen.

8.2 Lieferung und Leistung

Ware unverzüglich bei Erhalt auf

Vollständigkeit und Unversehrtheit

überprüfen.

Lieferumfang aus Versandpapieren,

Ausführung aus Bestellnummer

ersichtlich.

Das Membranventil wird im Werk auf

Funktion geprüft.

8.3 Lagerung

Membranventil staubgeschützt und

trocken in Originalverpackung lagern.

UV-Strahlung und direkte

Sonneneinstrahlung vermeiden.

Maximale Lagertemperatur: 40 °C.

Lösungsmittel, Chemikalien, Säuren,

Kraftstoffe u.ä. dürfen nicht mit Ventilen

und deren Ersatzteilen in einem Raum

gelagert werden.

8.4 Benötigtes Werkzeug

Benötigtes Werkzeug für Einbau und

Montage ist nicht im Lieferumfang

enthalten.

Passendes, funktionsfähiges und

sicheres Werkzeug benutzen.

9 Funktionsbeschreibung

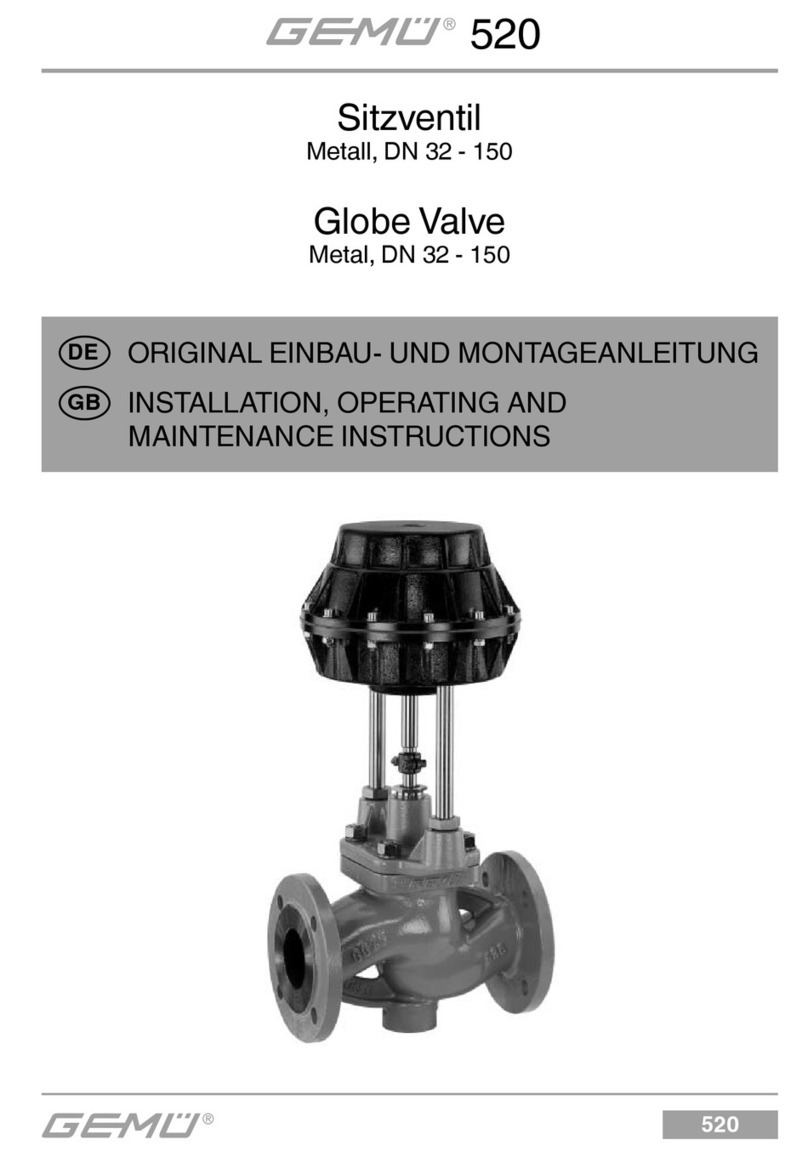

Die motorgesteuerten Ventile GEMÜ

693 (Kunststoffausführung) und 698

(Metallausführung) sind Membranventile

mit Durchgangs- (GEMÜ 693 / GEMÜ

698), T- oder Behälterboden-Ablasskörper

bzw. Ausführung in Mehrwegeausführung

(letzte drei Gehäuseformen nur bei GEMÜ

698). Sie besitzen einen wartungsarmen

elektrischen Stellantrieb mit einem

reversierbaren Synchronmotor, einer

integrierten optischen Stellungsanzeige

und einer Handnotbetätigung. Der Antrieb

führt eine Hubbewegung aus, die über eine

Spindel auf die Membran des Ventilkörpers

übertragen wird.

Der motorgesteuerte Hubantrieb wird

über einen Synchronmotor angetrieben.

Die Versorgungsspannung muss

entsprechend der Ausführung 24 V AC,

120 V AC oder 230 V AC mit 50 / 60 Hz

betragen (Spannungstoleranz: +10 %). Die

Frequenzänderung von 50 auf 60 Hz hat

eine Laufzeitverkürzung von 20 s auf 16 s

zur Folge.

Der Motor treibt ein Zahnriemengetriebe an.

Über einen Kugelgewindetrieb wird die

Drehbewegung in eine Hubbewegung

umgesetzt.

Die sichere ZU-Stellung ist bis 10 bar bei

DN 15 - 25 und bis 6 bar (4 bar bei Teflon-

Membrane DN 50) bei DN 32 - 50 werkseitig

vorgegeben.

Die Endlagen "AUF" und "ZU" werden über

Endschalter vorgenommen.

Die Mikroschalter mit Wechselkontakt sind

intern jeweils wie folgt verdrahtet:

Der Öffner des Wechselkontakts, an dem

die Anschlusspannung anliegt, geht bei der

Betätigung der Schaltnocke auf und die

Spannungsversorgung wird unterbrochen.

Der Schließer wird geschlossen, wodurch

ein Endlagensignal abgegriffen werden kann

(z.B.: Ansteuerung einer Signallampe).

Durch die werkseitige Ausrüstung mit einem

Potentiometer ist die Stellung des Antriebs

stufenlos erfassbar.

Zusätzlich kann an den Antrieb ein

Dreipunktregler GEMÜ 1283 angebaut