A B C D E F

A B C D E

Nos conditions générales de vente s’appliquent.

Les données techniques ne sont pas contractuelles. Elles ne sont pas des

garanties et ne constituent pas non plus un gage de propriété intrinsèque ou de

durabilité. Sous réserve de modifications.

Documents applicables

• Bases de planification GF pour l'industrie

Déclaration de conformité CE

Le fabricant Georg Fischer Rohrleitungssysteme AG, 8201Schahouse (Suisse)

déclare que les vannes papillon types565 sont, conformément à la norme

de conception harmonisée DIN EN ISO16136, des équipements de maintien

de la pression au sens de la directive européenne 2014/68/EU relative aux

équipements sous pression et sont conformes aux exigences de cette directive

applicables aux vannes. Le marquage CE apposé sur la vanne prouve cette

conformité (conformément à la directive relative aux équipements sous

pression, seules les vannes supérieures à DN25 peuvent se voir apposer un

marquage CE).

La mise en service de ces vannes papillon est interdite tant que la conformité de

l'ensemble de l'installation dans laquelle les clapets anti-retour sont installés

n'a pas été déclarée en se référant à l'une des directives CE mentionnées.

Les modifications apportées aux vannes papillon ayant une incidence sur les

caractéristiques techniques indiquées et sur l'utilisation conforme rendent la

présente déclaration de conformité caduque.

Vous trouverez des informations supplémentaires dans les «Bases de

planification Georg Fischer».

Schahouse, 21.07.2022

Bastian Lübke

Head of Global R&D

Georg Fischer Piping Systems Ltd.

CH-8201 Schahausen (Suisse)

Manuel d'utilisation

Vanne Papillon Type565,

à actionnement manuel

1. Consignes de sécurité

1.1 Se reporter au manuel d'utilisation

Le manuel d'utilisation fait partie intégrante du produit et constitue un élément

essentiel du concept de sécurité.

►Lire, comprendre et respecter le manuel d'utilisation.

►Toujours tenir le manuel d'utilisation à disposition pour le produit.

►Transmettre le manuel d'utilisation à tous les utilisateurs successifs du produit.

1.2 Abréviations

DN Diamètre nominal

PN Pression nominale

1.3 Consignes de sécurité et avertissements

Des avertissements sont utilisés dans ce manuel d'utilisation afin de signaler à

l'utilisateur un danger de mort, un risque de blessures ou des dégâts matériels.

Toujours lire et respecter ces avertissements!

AVERTISSEMENT!

Menace de danger potentiel! En cas de non-respect, vous risquez des blessures

graves.

ATTENTION!

Situation dangereuse! En cas de non-respect, vous risquez de légères blessures.

ATTENTION!

Situation dangereuse! En cas de non-respect, il existe un risque de dégâts

matériels.

1.4 Autres symboles et marques particulières

►Action à eectuer

1. Action à eectuer parmi une série d'actions

1.5 Sécurité et responsabilité

En principe, les règles de sécurité relatives aux vannes s'appliquent également au

système de tuyauterie dans lequel elles sont installées.

►Les produits et accessoires doivent uniquement être montés par des personnes

qui disposent de la formation, des connaissances ou de l'expérience nécessaires.

►Veiller à ce que le système de tuyauterie soit correctement installé et eectuer des

contrôles réguliers.

►Ne pas utiliser un produit endommagé ou défectueux. Remplacer immédiatement

un produit endommagé ou défectueux.

1.6 Transport et stockage

►Transporter et stocker le produit dans son emballage d'origine non ouvert.

►Protéger le produit des agressions physiques telles que la lumière, la poussière, la

chaleur, l'humidité et les rayonnements UV.

►Le produit et ses composants ne doivent pas être endommagés par des influences

mécaniques ou thermiques.

2. Structure et définition

2.1 Utilisation conforme

Installée dans un système de tuyauterie, la vanne papillon type565 est exclusivement

conçue pour arrêter ou acheminer les fluides agréés à base d'eau ou réguler leur

débit dans les limites de pression et de température spécifiées comme vanne

papillon intermédiaire. Consulter le représentant local de GF Piping Systems en cas

d'utilisation de fluides à base d'eau (agressifs, dégraissants, chargés de solides ou

adhésifs, etc.). La durée de fonctionnement maximale est de 25ans.

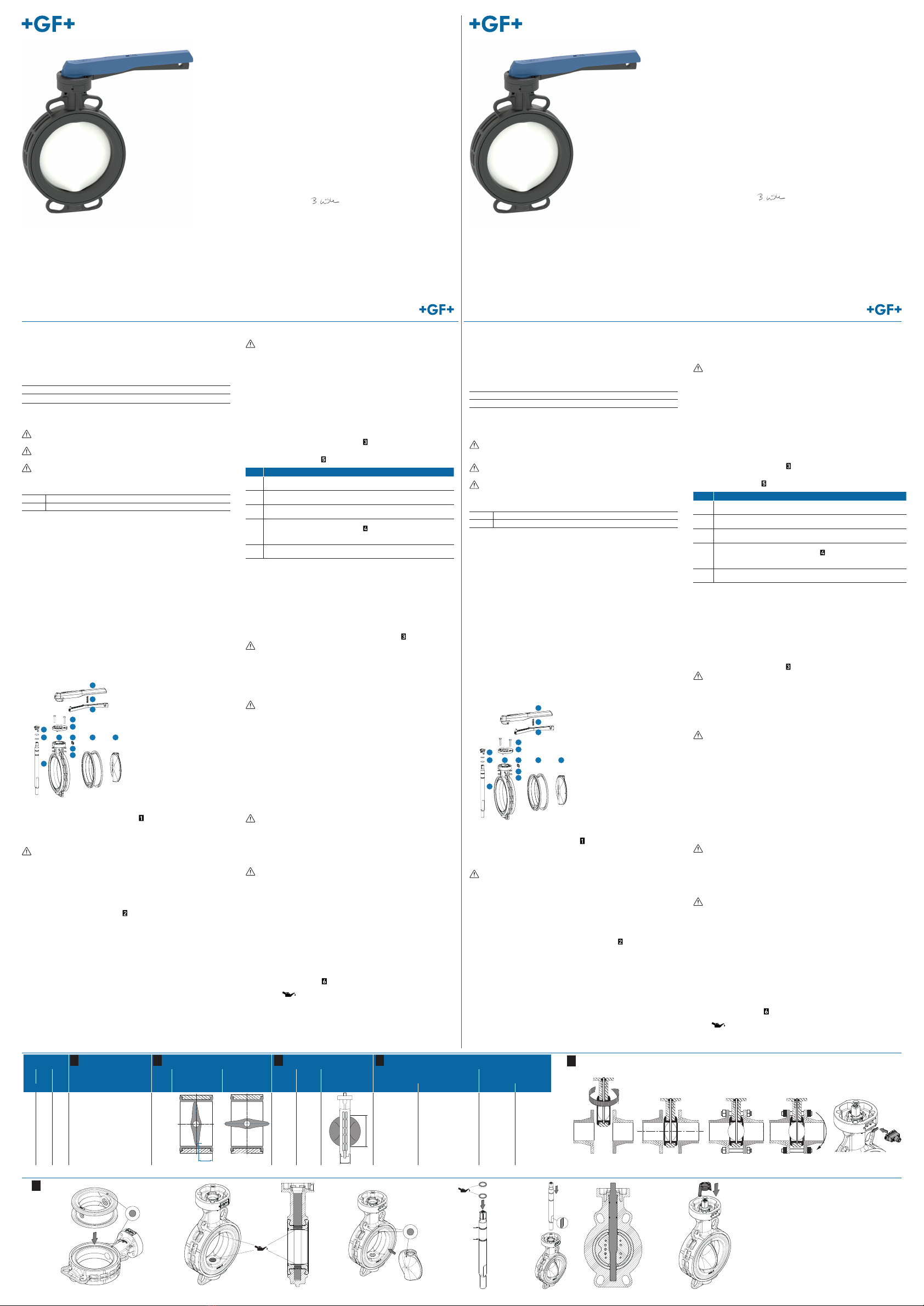

2.2 Structure

8

912 13 1411

10

3

4

1

5

6

7

1 Vis

2 Levier

3 Ressort

4 Levier cranté

5 Élément de crémaillère

6 Rondelle

7 Écrou

8 Dispositif de blocage d'axe

9 Joints toriques

10 Axe

11 Boîtier

12 Couvercle

13 Manchon

14 Disque

2.3 Couple de manœuvre

Couples de manœuvre pour l'ouverture ou la fermeture de la vanne papillon

(Valeurs de référence à l'état neuf), voir tableau .

• La version avec réducteur (à volant) (accessoire) est recommandée pour des

vitesses d'écoulement élevées.

• En fonction des conditions de fonctionnement, le couple de manœuvre spécifié peut

être multiplié par 4.

ATTENTION!

Risque de dégâts en raison d'un couple de manœuvre élevé.

►En cas d'augmentation du couple de manœuvre, vérifier que la vanne papillon ne

présente ni dommages ni usure.

►Actionner la vanne papillon uniquement avec le moyen de commande prévu (levier,

réducteur ou entraînement).

Les vannes papillon ne sont pas autobloquantes.

►Ne pas démonter le levier, le réducteur (à volant) ou l'entraînement tant que du

fluide s'écoule à travers la vanne papillon ou qu'une pression est appliquée sur

celle-ci.

2.4 Positions du disque

►À l'état neuf, le disque doit être positionné comme indiqué dans le tableau .

►Respectez une valeur de référence de 5° pour la position fermée afin de garantir

l'application du couple de manœuvre minimal requis ainsi qu'une possibilité

d'ajustement.

►Cote a = déviation en position fermée.

3. Installation

3.1 Montage du levier

►Le levier peut être monté à droite.

►Monter le levier lorsque le disque est en position fermée (env.15°).

►Aligner le levier et l'élément crémaillère en direction de l'axe (l'alignement du

disque est visible sur la face avant de l'axe).

►Couple de serrage du manchon union du levier: 15Nm.

3.2 Montage de l'entraînement

►Mettre le disque ainsi que l'entraînement en position fermée avant de monter

l'entraînement.

3.3 Vérification du bon fonctionnement

►Vérifier le bon fonctionnement de la vanne papillon en la fermant complètement et

en l'ouvrant à nouveau.

Dimensions

Dimensiones Couple de manœuvre

Par de maniobra Positions du disque

Posiciones del disco Dimension sortie du disque

Medición de salida del disco Couples de serrage pour les vis de la bride

Pares de apriete para tornillos de brida

DN d Pouces

Inch a (5°) Position fermée

Posición de cierre Position ouverte

Posición de apertura Q2 Lg Vis*

Tornillos* Couple de serrage max.

Par de apriete máx.

(mm) (") (Nm) (mm) Angle 0° - 5° Angle 90° (mm) (mm) (mm) (pouces) (Nm) (inch-lbs)

50 63 2 15 16.8

28.8 43

Q2

4x M16 x 140 4x UNC ⅝" x 5 ½" 25 221

65 75 2 ½ 20 17.3 44.9 46 4x M16 x 140 4x UNC ⅝" x 5 ½" 25 221

80 90 3 25 16.7 63.7 46 8x M16 x 150 4x UNC ⅝" x 6" 25 221

100 110 4 40 17.3 83.9 52 8x M16 x 160 8x UNC ⅝" x 6 ½" 30 265

125 140 5 50 17.8 110.5 56 8x M16 x 170 8x UNC ¾" x 6 ¾" 35 310

150 160 6 60 16.1 137.7 56 8x M20 x 180 8x UNC ¾" x 7" 40 352

200 225 8 160 15.0 192.2 60 8x M20 x 200 8x UNC ¾" x 8" 60 531

250 280 10 250 15.7 235.6 68 12x M20 x 220 12x UNC ⅞" x 8 ½" 80 708

300 315 12 300 18.2 286.4 78 12x M20 x 250 12x UNC ⅞" x 10" 80 708

1, 2, 3, ...

5

1 2 3 4

6

* pour collet PVC-U et bride PP-V / para adaptador de brida PVC-U y brida PP-V

Está prohibido montar válvulas que presenten fallos de funcionamiento.

3.4 Montaje en la tubería

¡PRECAUCIÓN!

¡Tener en cuenta la compatibilidad!

►Asegurarse de que únicamente se monten válvulas de mariposa con una clase

de presión, un tipo de conexión, unas dimensiones de conexión y unos materiales

apropiados para las condiciones de aplicación.

►Utilizar la válvula de mariposa de tipo 565 únicamente como válvula intermedia,

no como válvula final.

¡Limpiar las caras de soldadura!

►Las caras de soldadura de la válvula y las piezas de empalme no deben tener

suciedad y, en particular, no deben tener partículas duras o afiladas ni estar

dañadas.

Piezas de empalme recomendadas

Se recomiendan adaptadores de brida o adaptadores de brida con una cara de

soldadura lisa como piezas de empalme; de lo contrario, utilizar una junta plana

adicional. El diámetro interior de los adaptadores de brida/adaptadores de brida

debe ser mayor que la medición de salida del disco Q2; véase .

Montaje

Procedimiento según la figura :

Fig. Descripción

ADejar un espacio suficiente entre los extremos de la brida. Tener en

cuenta que la válvula de mariposa se abre en sentido contrario al de

las agujas del reloj.

BColocar la válvula de mariposa entre los extremos del tubo sin ejercer

fuerza con el disco abierto en un ángulo de 5-15°.

CAsegurarse de que las tuberías y la válvula de mariposa estén

alineadas y que el disco se pueda abrir y cerrar del todo.

DApretar los tornillos de brida en cruz al par de apriete especificado.

Para valores guía, véase la tabla . Al utilizar tornillos de acero

inoxidable, someter a tratamiento previo la rosca con una pasta de

montaje adecuada.

EOpcional: retirar la cubierta(12) e introducir el sensor doble para

detección de posición en la carcasa(11).

4. Puesta en funcionamiento y aplicación

4.1 Puesta en funcionamiento

►Realizar una prueba de funcionamiento cerrando por completo la válvula de

mariposa y luego abriéndola de nuevo.

Prueba de presión según la Directiva europea de equipos a presión 2014/68/UE

1. Comprobar si todas las válvulas están en la posición requerida.

2. Llenar los sistemas de tubería con medio de prueba y ventilar por completo.

3. El componente del sistema de tuberías con la PN más baja determina la presión

de prueba máxima permitida en la sección de la tubería.

4. Durante la prueba de presión, comprobar que los accesorios y conexiones sean

estancos.

5. Tras realizar una prueba de presión de manera correcta: retirar el medio de

prueba y volver a apretar los tornillos de brida al par de apriete especificado en

la tabla .

¡PRECAUCIÓN!

¡Presión de prueba máxima permitida!

Para la prueba de presión de válvulas en posición de apertura, se aplican las mis-

mas instrucciones que para las tuberías (máx. 1,5 x PN, y máx. PN + 5 bar), pero la

presión de prueba no debe superar 1,1 x PN como máximo en posición de cierre.

►Para obtener información detallada, véase Fundamentos de planificación

industrial de GF.

4.2 Aplicación

¡PRECAUCIÓN!

¡Evitar los golpes de ariete!

►Asegurarse de que la apertura y el cierre no se realicen de forma brusca y de

que se eviten los golpes de ariete en el sistema de tuberías.

Comprobación periódica

►Comprobación periódica de que el medio no sale al exterior. En caso de que salga

medio por las conexiones de brida, apretarlas.

►Accionar una o dos veces al año las válvulas de mariposa que permanecen siem-

pre en la misma posición para comprobar su capacidad de funcionamiento.

5. Servicio

5.1 Servicio periódico

Se recomienda que las válvulas de mariposa se revisen periódicamente, a más

tardar tras 5000ciclos de actuación.

►En función de las condiciones de funcionamiento, se recomienda aplicar grasa

(con base de silicona) a los manguitos de forma periódica.

►Recomendamos comprobar si hay daños en las juntas tóricas y, en caso necesa-

rio, sustituirlas, cada vez que se desmonte la válvula.

¡PRECAUCIÓN!

Daños materiales debido al uso de lubricantes no adecuados.

Los lubricantes no adecuados (p.ej., aceite mineral o vaselina) pueden corroer los

materiales de las válvulas de mariposa o de las juntas.

►Lubrique todas las juntas con grasa con base de silicona o poliol. No se permite

el uso de otros lubricantes.

5.2 Desmontaje de la tubería

¡ADVERTENCIA!

¡Peligro de sufrir lesiones por presión en las tuberías!

Si la presión no se ha cortado por completo y la tubería no se ha vaciado por

completo, el medio podría desviarse de forma incontrolada.

►Antes de desmontarla, eliminar por completo la presión de la tubería y fijar el

medio de forma segura.

Procedimiento de desmontaje

1. Mover la válvula de mariposa a la posición de apertura.

2. Asegurarse de que la tubería en ambos lados de la válvula esté drenada y

despresurizada.

3. Mover la válvula de mariposa a la posición de cierre.

4. Aflojar los tornillos de brida.

5. Extender los extremos de la brida.

6. Retirar con cuidado la válvula de mariposa, asegurándose de que no se dañen las

juntas/caras de soldadura.

5.3 Desmontaje/montaje de la válvula de mariposa

►Seguir los pasos ilustrados .

►Montaje siguiendo los pasos A-F, desmontaje en el orden inverso.

►Lubricar los puntos marcados con con grasa (a base de silicona).

6. Eliminación

Tras llegar al final de su vida útil, eliminar el producto correctamente de

conformidad con los reglamentos, normas y directivas nacionales.

Son válidas nuestras Condiciones Generales de Venta.

Los datos técnicos no son vinculantes. No representan ninguna garantía

de las características, condiciones o durabilidad del dispositivo. Sujeto a

modificaciones.

Documentación complementaria

• Fundamentos de planificación industrial de GF

Declaración de conformidad CE

El fabricante Georg Fischer Rohrleitungssysteme AG, 8201 Schahausen

(Suiza), declara que las válvulas de mariposa del tipo 565, de conformidad con

la norma armonizada de tipo DINENISO16136, son accesorios a presión en

el sentido de la Directiva europea de equipos a presión 2014/68/EU y cumplen

con los requisitos de dicha directiva aplicables a válvulas. El marcado CE en

la válvula indica esta conformidad (según la Directiva de equipos a presión,

solamente puede aplicarse el marcado CE en las válvulas con un tamaño

superior a DN25).

Está prohibido poner en funcionamiento estas válvulas de mariposa hasta

que se haya declarado la conformidad de toda la instalación en la que

están montadas las trampillas batientes con una de las directivas europeas

mencionadas.

Toda modificación de las válvulas de mariposa que afecte a los datos técnicos

indicados y al uso previsto invalidará esta declaración de conformidad.

Puede consultarse más información en los «Fundamentos de planificación de

Georg Fischer».

En Schahausen, 21.07.2022

Bastian Lübke

Head of Global R&D

Georg Fischer Piping Systems Ltd.

CH-8201 Schahausen (Switzerland)

Manual de instrucciones

Válvula de Mariposa Tipo 565

accionada manualmente

1. Advertencias de seguridad

1.1 Observancia del manual de instrucciones

El manual de instrucciones forma parte del producto y es un elemento importante del

concepto de seguridad.

►Leer, comprender y seguir el manual de instrucciones.

►Guardar el manual de instrucciones del producto de manera que esté siempre

disponible.

►Entregar el manual de instrucciones en caso de transmitir el producto a otros

usuarios.

1.2 Abreviaturas

DN Diámetro nominal

PN Presión nominal

1.3 Advertencias e instrucciones de seguridad

En este manual se utilizan indicaciones de advertencia para advertir al usuario de

peligros mortales, lesiones, o daños materiales. ¡Leer y tener en cuenta siempre

estas advertencias!

¡ADVERTENCIA!

¡Posible peligro! Peligro de sufrir lesiones severas en caso de incumplimiento.

¡PRECAUCIÓN!

¡Situación peligrosa! Peligro de sufrir lesiones leves en caso de inobservancia.

¡ATENCIÓN!

¡Situación peligrosa! Peligro de daños materiales en caso de inobservancia.

1.4 Otros símbolos y señalizaciones

►Requerimiento de actuación

1. Requerimiento de actuación en una secuencia de actuaciones

1.5 Seguridad y responsabilidad

Normalmente, para válvulas se aplican las mismas normas de seguridad que rigen

para el sistema de tuberías en el que se encuentren instaladas.

►Encomendar el montaje del producto y los accesorios únicamente a personas con

la formación, los conocimientos o la experiencia necesarios.

►Asegurar la instalación profesional del sistema de tuberías y comprobarla con

regularidad.

►No utilizar ningún producto deteriorado o averiado. Reemplazar inmediatamente

los productos dañados o defectuosos.

1.6 Transporte y almacenamiento

►Transporte y almacene el producto en el embalaje original cerrado.

►El producto se debe proteger de influencias físicas dañinas como la luz, el polvo, el

calor, la humedad y la radiación ultravioleta.

►El producto y sus componentes no deben sufrir daños por influencias mecánicas

o térmicas.

2. Estructura y definición

2.1 Uso previsto

La válvula de mariposa tipo 565 está concebida como válvula de mariposa

intermedia exclusivamente para cortar, dejar pasar o regular el flujo de los

medios autorizados a base de agua en un sistema de tuberías dentro de los límites

de presión y temperatura indicados. En otros medios a base de agua (medios

agresivos, desengrasantes, que contienen sólidos o adhesivos) debe consultarse al

representante local de GFPipingSystems. El tiempo máximo de funcionamiento es

de 25 años.

2.2 Estructura

8

912 13 1411

10

2

3

4

1

5

6

7

1 Tornillos

2 Palanca

3 Resorte

4 Palanca de bloqueo

5 Placa divisora

6 Arandela

7 Tuerca

8 Seguro del eje

9 Juntas tóricas

10 Eje

11 Carcasa

12 Cubierta

13 Collar

14 Disco

2.3 Par de maniobra

Pares de maniobra para abrir o cerrar la válvula de mariposa

(Valores guía en estado nuevo); véase la tabla .

• En caso de caudales elevados, se recomienda la versión con engranaje de reduc-

ción manual (accesorios).

• Dependiendo de las condiciones de funcionamiento, el par de maniobra especifica-

do puede aumentar hasta 4veces.

¡ATENCIÓN!

Daño debido a un par de maniobra elevado.

►En caso de generarse un par de maniobra elevado, comprobar que la válvula de

mariposa no haya sufrido daños o desgaste.

►Accionar la válvula de mariposa únicamente con los dispositivos de accionamiento

previstos (palanca manual, engranaje de reducción manual o accionamiento).

Una válvula de mariposa no se bloquea automáticamente.

►No desmontar la palanca manual, el engranaje de reducción manual o el acciona-

miento mientras pase fluido a través de la válvula de mariposa o esta esté bajo

presión.

2.4 Posiciones del disco

►Posiciones del disco en estado nuevo según la tabla .

►Respetar el valor guía de 5° para la posición de cierre para utilizar el par mínimo

necesario y garantizar la posibilidad de reajuste.

►Medición a = deflexión en posición de cierre.

3. Instalación

3.1 Ensamblaje de la palanca manual

►Ensamblaje derecho de la palanca manual.

►Montar la palanca manual cuando el disco esté en posición de cierre (aprox. 15°).

►Alineación de la palanca manual y la placa divisora con el eje (la alineación del

disco puede verse en la cara frontal del eje).

►Par de apriete de atornillamiento de la palanca manual 15Nm.

3.2 Ensamblaje del accionamiento

►Antes de ensamblar el accionamiento, colocar el disco y el accionamiento en la

posición de cierre.

3.3 Prueba de funcionamiento

►Realizar una prueba de funcionamiento cerrando por completo la válvula de

mariposa y luego abriéndola de nuevo.

Les vannes présentant des dysfonctionnements visibles ne doivent pas être

installées.

3.4 Installation dans le tube

ATTENTION!

Vérifier la compatibilité!

►Veiller à ce que seules des vannes papillon dont la classe de pression, le type

de raccordement, les dimensions de raccordement et les matériaux corres-

pondent aux conditions de fonctionnement soient installées.

►Utiliser la vanne papillon type565 uniquement comme pour une installation

intermédiaire et non pour une installation finale.

Nettoyer les surfaces d’étanchéité!

►Les surfaces d'étanchéité de la vanne et des pièces de raccordement doivent

être exemptes d'impuretés, notamment de particules dures ou à arêtes vives, et

ne doivent pas être endommagées.

Pièces de raccordement recommandées

Il est recommandé d'utiliser des collets ou des collets à souder avec une surface

d'étanchéité lisse comme pièces de raccordement. Si ce n'est pas possible, utiliser

un joint plat supplémentaire. Le diamètre intérieur des collets/collets à souder doit

être supérieur à la dimension de sortie Q2 du disque, voir .

Installation

Suivre la procédure indiquée à l'illustration :

Fig. Description

APrévoir une distance susante entre les extrémités des brides.

Attention: la vanne papillon s'ouvre dans le sens inverse des aiguilles

d'une montre.

BPousser la vanne papillon entre les extrémités du tube sans forcer, avec

le disque ouvert à un angle de 5-15°.

CVeiller à ce que les tubes et la vanne papillon soient alignées et que le

disque puisse être complètement ouvert et fermé.

DSerrer les vis de la bride en croix au couple de serrage spécifié. Voir

tableau pour les valeurs de référence. En cas d'utilisation de vis en

acier inoxydable, prétraiter le filet avec une pâte de montage adaptée.

EEn option: retirer le couvercle (12) et insérer le capteur double pour la

confirmation de position électrique dans le boîtier (11).

4. Mise en service et utilisation

4.1 Mise en service

►Vérifier le bon fonctionnement de la vanne papillon en la fermant complètement

et en l'ouvrant à nouveau.

Contrôle de pression selon la directive européenne relative aux équipements

sous pression 2014/68/UE

1. Vérifier que toutes les vannes sont dans la position requise.

2. Remplir les systèmes d'acheminement avec le fluide de test et les purger

entièrement.

3. Le composant présentant la valeur PN la plus faible dans le système de

tuyauterie détermine la pression d'essai maximale autorisée dans la section

de conduite.

4. Vérifiez l'étanchéité des vannes et des raccords pendant le contrôle de pression.

5. Si le contrôle de pression est réussi, retirer le fluide de test et resserrer les vis

de la bride au couple de serrage indiqué dans le tableau .

ATTENTION!

Pression de contrôle maximale autorisée!

Pour le contrôle de pression des vannes en position ouverte: les mêmes instruc-

tions que pour les tubes s'appliquent (max.1,5xPN, et max. PN + 5 bar), mais la

pression de contrôle en position fermée ne doit pas dépasser max.1,1xPN.

►Vous trouverez des informations détaillées dans les bases de planification GF

pour l'industrie.

4.2 Utilisation

ATTENTION!

Éviter les variations de pression!

►Veiller à ce que l'ouverture et la fermeture ne soient pas saccadées et à éviter

les variations de pression dans le système de tuyauterie.

Contrôle périodique

►Vérifier périodiquement qu'aucun fluide ne s'échappe. Si du fluide s'échappe au

niveau des assemblages à brides, les resserrer.

►Actionner 1à2fois par an les vannes papillon étant en permanence dans la

même position pour vérifier leur bon fonctionnement.

5. Entretien

5.1 Entretien périodique

Il est recommandé d'eectuer une maintenance périodique des vannes papillon,

mais au plus tard après 5000cycles de fonctionnement.

►Selon les conditions d'utilisation, les manchons doivent être lubrifiés périodi-

quement avec de la graisse (base silicone).

►Il est recommandé de contrôler si les joints toriques sont endommagés à

chaque fois que la vanne est retirée et, le cas échéant, les remplacer.

ATTENTION!

Dégâts matériels en cas de lubrifiant inadapté!

Des lubrifiants inadaptés (par ex.huile minérale ou gelée de pétrole) peuvent

attaquer les matériaux des vannes papillon et/ou des joints.

►Lubrifier tous les joints avec de la graisse à base de silicone ou de polyol. Les

autres lubrifiants ne sont pas admis.

5.2 Retrait du tube

AVERTISSEMENT!

Risque de blessure dû à la pression dans les tubes!

Le fluide peut s'échapper de manière incontrôlée si la pression n'a pas été

complètement relâchée et que le tube n'est pas entièrement purgé.

►Avant de retirer la vanne, relâcher complètement la pression dans le tube et

recueillir le fluide en toute sécurité.

Procédure de retrait

1. Mettre la vanne papillon en position ouverte.

2. Veiller à ce que le tube soit vidangé des deux côtés de la vanne et dépressurisé.

3. Mettre la vanne papillon en position fermée.

4. Desserrer les vis de la bride.

5. Écarter les extrémités des brides.

6. Retirer soigneusement la vanne papillon en veillant à ne pas endommager les

joints/les surfaces d'étanchéité.

5.3 Démontage/Assemblage de la vanne papillon

►Suivre les étapes illustrées .

►Assemblage: étape A – F; démontage dans l'ordre inverse.

►Lubrifier les emplacements marqués avec de la graisse (base silicone).

6. Mise au rebut

Une fois que le produit a atteint la fin de sa durée de vie utile, il doit être éliminé

conformément aux règlements, normes et directives en vigueur dans le pays

d'utilisation.